МОНТАЖ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ, МЕТАЛЛИЧЕСКИХ ГОФРИРОВАННЫХ ТРУБ

Общие положения.Малые водопропускные сооружения: мосты длиной до 25 м и трубы относятся к числу массовых объектов железнодорожного строительства. Количество малых водопропускных сооружений на I км пути зависит от формы рельефа местности. Так, для железных дорог Урала и Восточной Сибири количество малых мостов (числитель) и труб (знаменатель) составляет: при равнинном рельефе — 0,1/0,24, при холмистом — 0,14/0,53, при горном рельефе — 0,21/0,9 штук/км, а доля их от общего числа водопропускных сооружений N: 26/58, 18/74,6 и 15,5/79,5% соответственно.

Таким образом, в сумме малые мосты и трубы составляют от 84 до 95% N. Возводят малые мосты и трубы по типовым проектам из конструкций заводского изготовления. Наибольшее распространение в последние годы получили круглые сборные железобетонные трубы отверстиями 1,0, 1,5 и 2,0 м в одно- двух- и трехочковом исполнении; прямоугольные сборные железобетонные трубы отверстиями 1,0; 1,5; 2,0; 3,0, 4,0 м в одно- и двухочковом исполнении; прямоугольные бетонные трубы отверстиями 2, 3, 4, 5 и 6 м; гофрированные металлические трубы отверстиями 1,0; 1,5; 2,0 и 3,0 м.

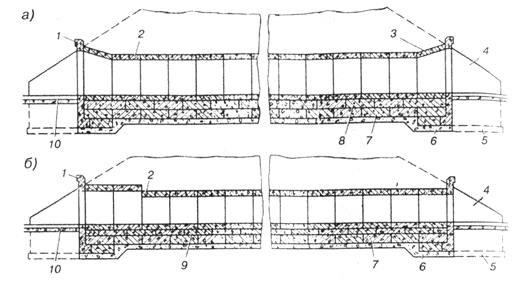

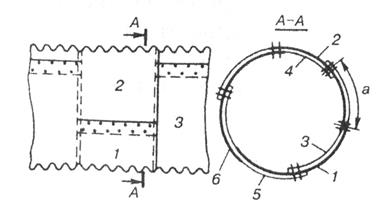

Труба состоит из входного оголовка, тела трубы и выходного оголовка (рис. 9.4). И оголовки, и тело трубы монтируются из отдельных блоков. Фундаменты бывают трех типов. На прочных основаниях, например скальных, применяют фундаменты I типа, состоящие только из лекальных блоков (для круглых труб) или плит (для прямоугольных труб). На сравнительно слабых основаниях устраивают фундаменты из монолитного бетона — III типа. В прочих условиях применяют фундаменты II типа, отличающиеся от фундаментов I типа дополнительным нижним рядом прямоугольных блоков. Фундамент под оголовками устраивают на большую глубину. Труба состоит из звеньев длиной 1 м и блоков оголовков. Масса монтажных элементов типовых железобетонных труб: блоков фундаментов 0,75…4 т, звеньев круглых 0,9…4,2 т, прямоугольных 3,5…10,3 т, частей оголовков 2,4…6,9 т. Фундаментные блоки укладываются краном на слой щебеночной (песчано-гравийной) подготовки толщиной 0,10…0,20 м.

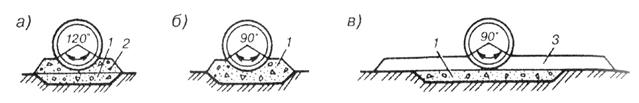

Рис. 9.4. Сборные железнобетонные трубы:

а — круглая; б — прямоугольная; / — портальная стенка оголовка; 2 — звенья; 3 — коническое звено; 4 — откосное крыло оголовка; 5 — фундаментные плиты оголовка; 6 — щебеночная подготовка; 7 — блоки фундамента; 8 — лекальные блоки; 9 — плиты фундамента; 10 — лоток

Металлические бесфундаменптые трубы монтируют из гофрированных элементов заводского изготовления, выпускаемых в обычном и северном исполнении. Элементы из стали толщиной 1,5…2,5 мм имеют гофры (гребни) высотой 32,5 мм с шагом 130,0 мм. С помощью болтов элементы объединяют в звенья. Для защиты от коррозии элементы труб покрывают слоем цинка и специальными битумными мастиками или полимерными эмалями. Укладывают трубы на песчаную или песчано-гравийную подушку толщиной не менее 0,40 м с размером частиц не крупнее 50 мм. Гофрированные трубы устраиваются, как правило, без оголовков. На концевых участках трубы устраивают противофильтрационные подрусловые экраны — водонепроницаемые перемычки из глинистого грунта, глинощебня, бетона и других материалов.

Комплекс работ по строительству водопропускных труб включает: подготовительные работы, устройство котлованов, подготовку оснований под фундаменты, устройство фундаментов, монтаж тела труб, гидроизоляцию. До начала сооружения труб проектная организация должна закрепить в натуре и сдать по акту строительной организации в присутствии заказчика точку пересечения оси насыпи и продольной оси трубы, необходимое количество створных знаков, закрепляющих продольную осб трубы и высотный репер (рис. 9.5), расчистить и спланировать строительную площадку, устроить водоотводы и подъезды, завести и разместить материалы по заранее разработанному и вычерченному в масштабе 1:500 или 1:200 плану строительной площадки. План строительной площадки (рис. 9.6) составляют на основе решений, принятых в типовом проекте производства работ.

Рис. 9.5. Схема закрепления местоположения трубы на трассе:

1 – выносные столбы (колья); 2 – точка и сторожок с надписью «ось», «пикет» и «плюс»; 3 – репер

Рис. 9.6. План строительной площадки при сооружении прямоугольной трубы:

1 – звенья тела трубы и оголовков; 2 – блоки откосных крыльев; 3 – фундаментные плиты; 4 – ящик с цементом; 5 – бак с водой; 6 – песок; 7 – щебень; 8 – бетономешалка; 9 – электростанция; 10 – вагончик для хранения инструмента; IСТ, IIСТ, IIICT – места стоянки крана при ведении монтажных работ; αmin, αmax – минимальный и максимальный углы поворота стрелы крана при монтаже звеньев тела трубы; lстрелы – максимальный вылет стрелы, при котором возможна установка звеньев тела трубы

От оси трубы намечают и закрепляют металлическими кольями контур котлована. В зависимости от объемов работ, характера грунтов, формы котлована и других местных условий разработку грунтов в котловане предусматривают: бульдозерами, гидравлическими экскаваторами обратная лопата с ковшом емкостью 0,15…0,65 м3 или кранами с грейферным оборудованием. При рытье котлованов под водой и в неустойчивых водонасыщенных грунтах устраивают грунтовые перемычки, бездонные ящики или шпунтовые ограждения с водоотливом. Верх шпунтового ограждения должен быть на 0,2…0,4 м выше максимального уровня грунтовых вод, а для русловых опор — на 0,7 м выше принятого рабочего горизонта воды в реке. Зимой при естественном замораживании грунтов допускается разработка котлованов глубиной до 4 м без крепления. Котлованы разрабатываются с недобором до проектных отметок на 10…20 см. Окончательную зачистку дна котлована производят вручную непосредственно перед монтажом фундамента. Котлованы длиной более 20 м в неустойчивых грунтах и при наличии грунтовых вод разрабатывают посекционно. Дно котлована в продольном направлении под блочный фундамент трубы планируют по дуге окружности. При этом величина строительного подъема зависит от вида грунта и высоты насыпи. Строительный подъем по оси насыпи для оснований из супеси, суглинка и глин принимается равным 1/40, а при песчаных и гравийных грунтах — 1/80 высоты насыпи. После приемки котлована устраивается щебеночная подготовка. Щебень завозят автосамосвалами и выгружают в бадьи, а затем краном в котлован слоем толщиной 10 см и уплотняют пневмотрамбовками. Отметки верха щебня проверяют нивелиром. Разравнивают щебень вручную лопатами.

Монтаж железобетонных труб.До начала монтажных работ на расстоянии I м от котлована устраивают обноску из досок и брусьев, обозначая на ней ось трубы, контуры фундамента и другие размеры.

Монтаж труб начинают с монтажа фундамента в направлении от выходного к входному оголовку. Вначале укладывают краном нижний ряд блоков фундамента оголовков до уровня подошвы фундамента тела трубы. Затем заполняют песчано-гравийной смесью и заливают цементным раствором скосы мелкой части котлована с более глубокой. Блоки верхней части фундамента укладывают рядами. При секционной разработке котлована монтаж фундамента ведут на всю высоту в пределах секции. Очищенные от грязи блоки укладывают на слой цементного раствора марки не ниже 150 толщиной 1…2 см. Отклонение в рядах по высоте не должны превышать 5 мм. Вертикальные швы между блоками заливаются раствором. В процессе монтажа проверяют горизонтальность рядов в пределах секции и уклон трубы. Засыпку пазух котлована производят после приемки фундамента. Засыпку ведут слоями толщиной 15…20 см с тщательным уплотнением грунта в каждом слое электротрамбовками. Монтаж фундаментов труб на косогорных участках производится секциями длиной по 3…4 м, начиная с фундамента выходного оголовка

Монтаж оголовков и тела трубы начинают с выходного оголовка. Вначале устанавливают блоки оголовка. При установке портальных стенок и откосных крыльев оголовка используются расчалки или инвентарные подкосы. Затем монтируют звенья трубы, используя специальные хомуты или скобы. Круглые звенья устанавливают на лекальные блоки. Для обеспечения необходимого зазора 2 см звенья укладывают на деревянные клинья. Раствор с осадкой конуса 11…13 см сначала укладывают и уплотняют с одной стороны звена, добиваясь появления его с другой стороны. Недостающее количество раствора дополняют.

При укладке звеньев прямоугольных труб необходимо обеспечить их плотное опирание на фундаментные плиты. Нельзя подбивать или подклинивать звенья щебнем. Это может привести к повреждению и даже к разрушению звеньев. Между звеньями труб оставляют швы шириной 1 см, а между секциями (3…4 звена) — 3 см. Мешающие монтажные петли срезают автогеном. Срубать и загибать петли запрещается.

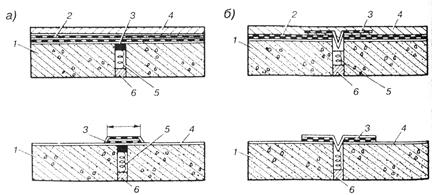

Швы между звеньями заполняют паклей, пропитанной битумом (рис. 9.7). А затем все швы, кроме деформационных, с внутренней стороны заполняют цементным раствором марки 300. С наружной стороны их заливают битумом. Перед гидроизоляцией производится очистка поверхности трубы.

В качестве оклеенной гидроизоляции применяют ткань, пропитанную битумом, или стеклосетку, два слоя которой укладывают на слой горячей битумной мастики и ею же покрывают уложенные слои сверху.

Обмазочная гидроизоляция состоит из двух слоев горячей или холодной битумной мастики толщиной 1,5…3 мм. Ее наносят на загрунтованную лаком поверхность трубы. При производстве работ в зимнее время применяют внутренний обогрев трубы. Торцы трубы закрывают щитами, а ее наружную поверхность утепляют.

Рис. 9.7. Оклеенная и обмазочная гидроизоляция:

а — шов нал звеньями труб; б — межсекционный шов труб на фундаментах; 1 — звено; 2 — оклеенная изоляция звена; 3 — битумная мастика; 4 — обмазка; 5 — пакля; 6 — расшивка швов

Смонтированную трубу засыпают грунтом. Высота засыпки должна быть на 0,5 м выше трубы, а ширина поверху — равняться ширине блока трубы, крутизна откосов не круче 1:1. Засыпку ведут слоями с уплотнением грунта электротрамбовками и катками на пневмошинах. В зимнее время толщину засыпки над трубой увеличивают до 1 м и ведут ее талым, а лучше дренирующим грунтом. При этом следят, чтобы в грунт засыпки не попали крупные камни, мерзлые комья грунта, льдины и снег.

Укрепительные и отделочные работы производят после отсыпки земляного полотна до проектных отметок в соответствии с проектом.

Работы по монтажу трубы ведет поточным способом комплексная бригада, состоящая из трех звеньев по 4 человека. Первое звено выполняет подготовительные и земляные работы, второе — монтажные, третье — гидроизоляционные и засыпку трубы грунтом. Члены бригады должны владеть несколькими профессиями.

Средства механизации — бульдозеры, самоходные стреловые краны грузоподъемностью до 15 т, бетоносмесители вместимостью до 100 л, передвижные электростанции мощностью до 8 кВт, автомобили, насосные установки, передвижные агрегаты для разогрева битума, вибраторы и электротрамбовки, катки и др.

Монтаж металлических водопропускных труб.По спланированному и зачищенному дну котлована отсыпают и уплотняют песчаную подушку шириной на 1 м превышающей диаметр трубы и толщиной не менее 0,4 м (рис. 9.8). Песок из автосамосвалов выгружают в котлован, планируют бульдозером и уплотняют катками или гружеными автосамосвалами.

Рис. 9.8. Отсыпка подушки под металлическую трубу:

а — в два этапа; 6 — с предварительным устройством ложа; в — с отсыпкой нулевого слоя; 1 — часть подушки, отсыпанная до укладки трубы; 2 — то же после укладки; 3 — нулевой слой

В процессе сооружения подушки устраивают необходимый строительный подъем лотка трубы. После устройства основания устраивают противофильтрационные экраны под крайними звеньями трубы длиной 2,8 м. Толщина и ширина экранов должны соответствовать размерам подушки. Для образования экранов основание под крайними звеньями разрыхляют, добавляют цемент, тщательно перемешивают и уплотняют вручную трамбовками. Затем производят окончательную планировку основания и, пользуясь обноской, натягивают по оси трубы шнур.

Монтируют трубу из отдельных элементов или после предварительной сборки секций, которые собирают либо на централизованной сборочной базе, либо на месте строительства трубы. Длина секций определяется возможностями имеющегося в наличии транспорта. При погрузке и разгрузке элементов и секций трубы пользуются пеньковыми канатами, а при стальных стропах - прокладками из брезента, предотвращающими повреждения покрытия. Запрещается цеплять элементы крюками стропов через имеющиеся отверстия, сбрасывать с высоты пакеты и секции. При сборке трубы из отдельных элементов, имеющих три стандартных элемента в звене, сначала укладывают по оси трубы нижние элементы на длину секции или трубы, соединяя их 3…4 болтами. Продольные швы четных звеньев должны находиться на одной линии, а нечетных — на другой (рис. 9.9). Затем монтируют два других элемента звена также на 3…4 болта по середине продольного шва. Центровку отверстий выполняют с помощью ломиков, вставляя их в рядом расположенные отверстия. Через три звена от собираемого ставят и затягивают все болты. При сборке труб большого диаметра для временного крепления элементов применяют поперечные стяжки.

Рис. 9.9. Размещение стыков элементов 1…6 трубы

При предварительной сборке секций из звеньев элементы устанавливают в вертикальные положения и соединяют между собой 3…4 болтами. Собранные звенья соединяют по три, а трехзвенные секции связывают одним промежуточным звеном, получая одну семизвенную монтажную секцию или плеть. Секции трубы краном устанавливают на спрофилированное основание на деревянные подкладки так, чтобы продольные швы соединяемых торцов секций имели одинаковый нахлест и были расположены на одном уровне. Расстояние между торцами секций должно быть равно полезной ширине элемента — 910 мм. Затем секции соединяют между собой стандартными соединительными элементами. Стыки выполняют в нахлестку так же, как при объединении звеньев.

Для придания жесткости по концам трубы устанавливают окаймляющие уголки 40x40x4 мм длиной 4,7 м, которые крепятся к звеньям с помощью болтов.

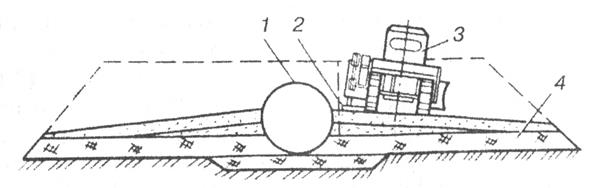

По завершении проверки качества монтажных работ и очистки поверхности трубы производится дополнительное гидроизоляционное покрытие из битумных мастик. На покрытие 1 м2 поверхности расходуется 0,3…0,4 кг битумного лака и 2…3 кг мастики. Грунтовку лаком производят краскораспылителем, избегая сгустков, подтеков и пузырей. Не позднее суток наносят слой битумной мастики толщиной 2 мм при помощи передвижной битумной установки. Качество гидроизоляционных работ оформляется актом. После устранения недостатков, но не позднее трех суток производится засыпка трубы грунтом. Засыпку гофрированных металлических труб производят песчаным и крупноблочным грунтом с размером частиц до 50 мм. Засыпку на высоту 0,5 м над верхом трубы делают одновременно с обеих сторон одинаковыми слоями с тщательным уплотнением каждого слоя. Уплотняют грунт машиной виброударного действия. Для лучшего уплотнения грунта вблизи трубы отсыпку ведут наклонными слоями (рис. 9.10). При высоте засыпки над верхом трубы 0,5 м нагрузка от машин, проходящих над трубой, не должна превышать 98 кН, при высоте засыпки 0,8 м — 108…196 кН.

Нормативное время на сборку секций из отдельных элементов — 4,8 чел.-ч на 1 м трубы, на укладку секций на деревянные прокладки — 1,26 чел.-ч на 1 секцию, на сборку трубы из секций — 6,5 чел.-ч на 1 стык, на установку окаймляющего уголка — 1,4 чел.-ч на 1 оголовок, на устройство дополнительного защитного слоя битумной мастикой — 0,3 чел.-ч на 1 м2 поверхности трубы, на устройство противофильтрационного экрана — 0,99 чел.-ч на 1 м3 (Е5-3).

Для устройства одной трубы диаметром 1,5 м и длиной 26,5 м потребуется 7 ч, включая разбивочные и подготовительные работы.

Рис. 9.10. Засыпка металлической трубы наклонными слоями и уплотнение:

1 — труба; 2 — линия наибольшего приближения к трубе; 3 — виброударная машина; 4 — пулевой слой

Дата добавления: 2015-09-11; просмотров: 3813;