Физико-химические процессы при дуговой сварке и наплавке.

В процессе сварки металл плавится, образуя сварочную ванну, а затем затвердевает в виде сварочного шва. Вместе с тем происходят нежелательные явления (окисление металлов, поглощение азота, выгорание легирующих примесей, объемные и структурные изменения), что приводит к короблению деталей, нарушению их термообработки и снижению прочности в сварочном шве. Эти процессы характерны для всех способов сварки плавлением.

Отношение тока короткого замыкания Iк к рабочему току Iр называют коэффициентом дробности Д источника питания. Он характеризует устойчивость горения дуги и работы источника сварочного тока. Это отношение должно быть равно 1,1... 1,5 и не превышать двух. Напряжение зажигания дуги Uз должно быть равно 1,3...2,5 напряжения дуги Uд. Напряжение холостого хода источника питания должно быть в 2...3 раза выше напряжения дуги. Температура нагрева зависит от материала катода, состава газового промежутка, диаметра электрода и температуры окружающей среды. Для ручней дуговой сварки, исходя из безопасности работы сварщика и легкого зажигания дуги, напряжение холостого хода обычно ровно 50…70 В. Оно не должно быть более 80 В для источников питания переменного тока и 90 В для источников постоянного тока. Время восстановления напряжения после короткого замыкания от 0 до напряжения зажигания дуги не должно быть более 0,05 с. Качество сварочного соединения и экономическая эффективность сварки зависят от правильного выбора режима сварки (диаметр электрода, сила сварочного тока, напряжение, скорость сварки, коэффициенты наплавки, расплавления и потерь). Сила сварочного тока Iсв определяет качество и производительность работ. Она зависит от толщины свариваемого металла, диаметра электрода d, коэффициента теплопроводности λ, типа сварочного соединения, скорости сварки, положения сварочного шва в пространстве. Сила сварочного тока. А,

Icв=Кd

где К— коэффициент плотности тока. А/мм. Для металлических электродов он равен 40...50, угольных — 5...8 и графитовых— 18...20.

При сварке легированных сталей с пониженной теплопроводностью за счет содержания в них легирующих элементов (Ni, Cr, W, Мn) и склонных к образованию в детали трещин Iсв=(0,8...0,9)/Iув.

где Iсв и Iув —сила сварочного тока легированных и углеродистых сталей, А.

Для ручной дуговой сварки сталей в нижнем положении силу сварочного тока. А, определяют по формуле академика К. К. Хренова, т. е.

где d— диаметр стальной проволоки электрода, мм. Длина дуги: Lд = 0.5(d+2)

Если в стали содержатся углерода до 0,3 - сваривается хорошо, до 0,4 , удовлетворительно, до 0,5 -ограниченно, до 0,6-плохо. Сварка лимр. изделий затруднена.

Марки электродов:

1) Низко углеродистая СВ-0,8 2) Легированная СВ-0.8ГС 3) Высоколегированная СВ-12ХВ

Например: Э-46А (Э — электрод сварочный, 46 — минимальный гарантируемый предел прочности металла шва на растяжение, кгс/мм2 (460 МПа), А — гарантируется получение повышенных пластических свойств металла шва]; У ОНИ-13/45 — марка; 3,0 — диаметр стальной проволоки, мм; У — электроды для сварки углеродистых сталей; Д2 — с толстым покрытием второй группы; Е432 (5) — характеризует наплавленный металл шва, где 43 — временное сопротивление разрыву не менее 430 МПа, 2 — относительное удлинение не менее 22 % и (5) — ударная вязкость не менее 34,5 Дж/см2 при температуре мину с 40 "С; Б — основное покрытие; 1 — для сварки во всех пространственных положениях; 0 — на постоянном токе обратной полярности. Источники питания постоянного тока делятся следующие виды:

преобразователи напряжения (ПД-305У2. ПД-502У2, ПСО-300-2У2, ПСГ-500-1УЗидр.);

генераторы (ГД-304У2, ГСМ-500У2, ГСО-300-5У2 и др.);

агрегаты для ручной сварки в полевых условиях (АЩТ-ЗОЗУ1 АСБ-ЗООУ1,АДБ-3120У1идр.);

выпрямители для дуговой сварки (ВД-201УЗ, ВД-306УЗ)

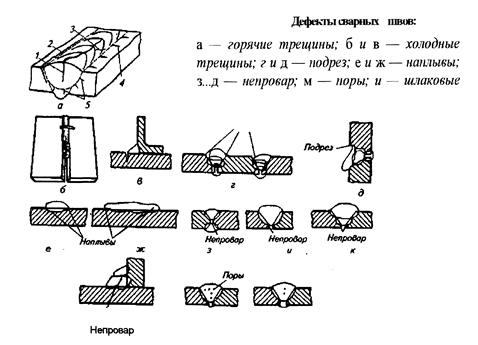

Источники питания переменного т ока классифицируют на такие группы: сварочные трансформаторы типа ТД с подвижными обмотками (ТД-102У2, ТД-306У2, ТДМ-317У2 и др.); трансформаторы с магнитным шунтом (СТШ-250, СТШ-300 и др.)! На образование трещин влияют вредные примеси (углерода, кремния, серы, фосфора и водорода) в металле валика. При наличии в сварочном шве полезных примесей (марганца, никеля и хрома) уменьшается вероятность появления горячих трещин. Кроме того, благодаря предварительному подогреву и рациональному выбору режимов сварки и наплавки и порядка наложения швов снижается влияние растягивающих напряжений. Температура подогрева, равная 150...700 "С, зависит от химического состава наплавляемого металла. Трещины образуются реже при увеличении коэффициента формы провара до 7 ед.

Дата добавления: 2015-03-07; просмотров: 2391;