Штамповка на кривошипных горячештамповочных прессах.

КГШП изготовляют усилием 5—100 МН (500—10 000 тс). Они успешно заменяют и во многих случаях по технологическим возможностям превосходят паровоздушные штамповочные молоты с массой падающих частей до 10 т. КГШП не требуют громоздких фундаментов и в сочетании с индукционным нагревом улучшают условия труда в цехе.

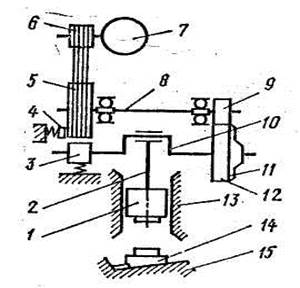

Рис. 22. Кинематическая схема кривошипного горячештамповочного пресса

Для конструкции КГШП (рис. 22) характерно то, что усилие, возникающее при штамповке, воспринимается массивной станиной. На станине пресса установлен электродвигатель 7. На его валу закреплен шкив 6, от которого крутящий момент через клиноременную передачу передается маховику 5, закрепленному на приемном валу 8. На другом конце этого вала насажено малое зубчатое колесо 9, находящееся в зацеплении с большим зубчатым колесом 12 со встроенной в него пневматической муфтой включения 11. Большое зубчатое колесо с муфтой расположено на коленчатом валу 10, который при вращении приводит в движение шатун 2 с ползуном 1 в направляющих 13.

Для быстрой остановки кривошипно-шатунного механизма после выключения муфты на другом конце коленчатого вала установлен тормоз 3. Остановка маховика производится тормозом 4 при выключенном электродвигателе. Верхний штамп крепят к ползуну, нижний штамп устанавливают на клиновом столе 14, укрепленном на основании пресса 15, что позволяет регулировать высоту штампов при их установке.

В отличие от молотов прессы имеют жесткий график движения ползуна, Полный ход которого вверх и вниз одинаков и равен удвоенному радиусу кривошипа. В связи с этим при многоручьевой штамповке невозможно применить протяжной, подкатной и отрубной ручьи. Поковки, требующие использования указанных ручьев, штампуют на КГШП из заготовок периодического проката или предварительно фасонированных на ковочных вальцах. Скорость движения ползуна в момент соприкосновения верхней части штампа с заготовкой равна 0,3—0,8 м/с, т.е. в несколько раз меньше скорости бабы молота в момент удара. Так как деформация выполняется в каждом ручье за один ход пресса, заготовки должны быть чистыми от окалины во избежание порчи поверхности поковки.

Постоянство величины хода ползуна, большая точность его движения в мощных регулируемых направляющих станины пресса, применение штампов с направляющими колонками и выталкивателями для принудительного удаления поковок обеспечивает большую точность изготовления поковок, с меньшими штамповочными уклонами, припусками, допусками и расходом металла, чем при штамповке на молотах. Выталкиватели размещают в вертикальных отверстиях ручьевых вставок штампа. Во время штамповки рабочие поверхности выталкивателей составляют часть поверхности ручьев. При обратном ходе ползуна специальный механизм в штампе, приводимый в действие от выталкивателя пресса, поднимает ручьевые выталкиватели, которые выбрасывают поковку из ручья.

Для исключения заклинивания и поломки пресса открытые штампы на КГШП не смыкаются на величину толщины заусенца и из-за отсутствия ударов служат дольше молотовых. На КГШП используют штампы сборной конструкции (рис. 23, а) с ручьевыми вставками, которые при износе заменяют. Наличие выталкивателей обеспечивает удобство штамповки в закрытых штампах выдавливанием и прошивкой. При выдавливании заготовку устанавливают в полость штампа (рис. 23, б) и осаживают в этой полости с одновременным истечением части металла за ее пределы.

КПД прессов примерно в 2 раза выше КПД молотов. Прессы совершают 35—90 ходов в минуту, т. е. примерно столько, сколько и эквивалентные им по мощности молоты. Штамповка на прессе в 1,5— 3 раза производительней, чем на молоте, и ее легче механизировать и автоматизировать.

б)

б)

Рис. 23. Штамп КГШП (а) и схема штамповки выдавливанием (б)

1, 3 - клинья для крепления нижней и верхней ручьевых вставок;

2 – направляющие колонки; 4 – опорные плитки;5, 10 – верхний и нижний выталкиватели;

6, 9 – верхняя и нижняя плиты; 7 – ручьевые вставки; 8 – прихваты.

Дата добавления: 2015-01-15; просмотров: 3435;