Прочность и надежность судовых теплообменных аппаратов. Цель расчетов на прочность

Основные требования, предъявляемые к судовым теплообменным аппаратам (ТА), следующие:

- надежность работы в течение установленного ресурса;

- тепловая эффективность - наибольший коэффициент теплопередачи при минимальных гидравлических сопротивлениях;

- простота обслуживания;

- обеспечение герметичности;

- надежная компенсация температурных удлинений корпуса и теплообменной поверхности;

- технологичность конструкции.

Под надежностью понимается совокупность свойств выполнять заданные функции в определенных условиях эксплуатации, включающая безотказность, долговечность, ремонтопригодность и сохраняемость.Безотказность - свойство объекта непрерывно сохранять работоспособность на протяжении некоторого времени – наработки. Долговечность - свойство объекта сохранять работоспособность до наступления предельного состояния в определенных условиях эксплуатации с необходимыми перерывами для технического обслуживания и ремонтов. Ремонтопригодность - приспособленность к предупреждению, обнаружению и устранению причин отказов путем технического обслуживания и ремонтов. Сохраняемость - свойство объекта сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортирования, установленного в технической документации.

Надежность судовых теплообменных аппаратов в значительной степени зависит от прочности основных элементов и плотности их соединения.

Основная цель прочностных расчетов - определение толщины стенок корпуса, трубных досок, крышек и других. Как правило, расчеты прочности основных деталей аппарата выполняют после теплового и гидравлического расчетов, определяющих основные габаритные размеры аппарата.

В судовых охладителях и подогревателях воды и вязких жидкостей основной нагрузкой является равномерное внутреннее или наружное давление. Одновременно действуют сила веса, нагрузка от неравномерного теплового расширения различных частей аппарата и другие. В результате расчетов на прочность уточняются размеры деталей и узлов аппарата, производится выбор материалов с учетом условий эксплуатации и технологических особенностей.

1.2 МАТЕРИАЛЫ ТЕПЛООБМЕННЫХ АППАРАТОВ, ИХ ХАРАКТЕРИСТИКИ.

Выбор материалов основных деталей

В процессе проектирования ТА необходимо осуществить правильный выбор материалов основных элементов в зависимости от назначения и условий работы аппарата. При изготовлении судовых ТА применяются углеродистые, легированные стали, сплавы никеля, титана, цветных металлов и другие.

Механические свойства сталей и сплавов металлов приведены в специальной справочной литературе.

Среди углеродистых сталей, применяемых для изготовления деталей судовых ТА, наибольшее распространение получили ст.3, ст.4, 10,15,15к, 20, 20к, 25, 30, 35, 40, 45.

Стали марок ст. 3 и ст. 4 применяют при изготовлении поковок и штамповок. Ст. 3 обладает высокой пластичностью и вязкостью, хорошо сваривается, удовлетворительно обрабатывается резанием. Ст. 4 отличается повышенной вязкостью. Она удовлетворительно обрабатывается резанием и сваривается. Ст.3 и ст.4 применяют в виде листов, лент, полос, проката, труб, поковок и штамповок.

Углеродистые кипящие стали низкого качества и с низкими механическими свойствами и коррозионной стойкостью применяют при температуре до 200° С и давлении до 1,6 МПа. Элементы ТА, работающие под давлением и воздействием жидкостей и водяного пара, желательно изготовлять из спокойных сталей. Их можно применять при температуре от — 40 до 425°С и при давлении до 5,0 МПа.

Малоуглеродистые нелегированные стали с содержанием углерода до 0,25%, хорошо поддаются обработке давлением, гибке и правке в горячем и холодном состояниях за счет своей пластичности. Они также хорошо свариваются и используются для стального фасонного литья.

Качественные листовые углеродистые стали марок 15к и 20к обладают хорошей вязкостью и пластичностью, хорошо свариваются. Их выпускают в виде листов толщиной 4…60 мм. Применение других качественных углеродистых сталей марок 10,15,20,25,35 и 45 ограничено из-за содержания серы, фосфора, никеля, хрома и меди. Сталь 15, обладая высокой пластичностью и вязкостью, хорошо сваривается, но удовлетворительно обрабатывается резанием. Сталь 35 с удовлетворительной пластичностью и вязкостью хорошо обрабатывается резанием, но имеет ограничения в применении в сварных деталях.

Сталь 45 обладает повышенной прочностью и упругостью, но ограничена в свариваемости.

Легированные стали делятся на низколегированные, содержащие до 4…5% легирующих добавок, среднелегированные (от 4…5 до 10…12% добавок) и высоколегированные (от 10…12 до 50% легирующих добавок).

Низколегированные стали повышенной прочности применяются для аппаратов, работающих при повышенных давлениях и температуре до 450° С. При их применении за счет повышенных прочностных характеристик можно сэкономить до 20% металла по сравнению с углеродистыми.

Наибольшее распространение в ТА получили легированные стали: хромистые 35Х, 38ХА, 40Х, хромокремнемарганцовая ЗОХГСА и другие. Сталь 35Х, обладая высокой прочностью и вязкостью, хорошо обрабатывается резанием, но имеет ограниченную свариваемость. Она также как и сталь ЗОХГСА применяется в виде листов, проката, штамповок и поковок.

Высоколегированные нержавеющие стали марок ОХ18Н10Т, Х18Н10Т обладают высокой коррозионной стойкостью в дистилляте, паре, растворах солей (кроме хлоридов) и щелочей. В морской воде эти стали подвержены коррозии и могут применяться только с протекторной защитой.

При проектировании судовых ТА необходимо учитывать, что при повышенных температурах механические свойства сталей изменяются. В условиях высокотемпературного напряженного состояния в сталях возникают ползучесть и релаксация. Некоторые стали склонны к нарушению стабильности структур. Поэтому при выборе допускаемых напряжений следует учитывать изменения комплекса механических свойств и склонность стали к ползучести и релаксации.

Номинальные допускаемые напряжения для различных марок сталей приведены в таблице 1.

Таблица 1 - номинальные допускаемые напряжения  ( мпа) для различных сталей

( мпа) для различных сталей

| Расчетная температура, оС | Марка стали | ||||||

| Ст.2 | Ст.3 | 20к | 22к | Х18Н10Т Х18Н12Т | |||

| 127.5 - - - | 127.5 75.5 29.4 | - - - | 129.5 116.7 90.3 62.8 33.4 | 166.8 144.2 - - - | 161.9 129.5 98.1 66.7 33.4 | 143.2 122.6 117.7 108.9 |

Цветные металлы и сплавы нашли широкое применение для изготовления различных элементов судовых ТА, работающих под давлением при температуре до 250° С. Они обладают высокой коррозионной стойкостью при эксплуатации в морской воде, имеют высокую теплопроводность. Наибольшее распространение в ТА получили: медь марки МЗС, латуни марок Л-68, ЛО-70-1, ЛО-62-1 и ЛС-59-1. Их широко применяют для изготовления элементов теплообменных аппаратов, работающих под давлением при температуре до 250° С.

В таблице 2 приведены различные марки сплавов и области их применения для теплообменных аппаратов. Механические свойства латуней изменяются в следующих диапазонах :

sв=400…700 МПа; sт =150…600 МПа; d=40…50%; НВ=900…1400 МПа.

Таблица 2 - Области применения сплавов цветных металлов для ТА

| Марка сплава | Рабочая среда | Детали ТА |

| Л68 ЛО70-1 ЛО62-1 МНЖ Мц3О-1-1 МНЖ5-1 | Пресная вода Морская вода Морская вода Морская вода Морская вода Морская вода | Трубы и змеевики теплообменных аппаратов То же Трубные доски, диафрагма, крепеж Трубы Трубы Трубы |

Все латуни коррозионноустойчивы в паре, морской и пресной воде, в нефтепродуктах и минеральных маслах.

Из никелевых сплавов в теплообменных аппаратах широко применяются марки МНЖ, Мц3О-1-1 и МНЖ5-1, из литейных сплавов - алюминиевомарганцовистая бронза Бр. АМц 9-2л, оловянноцинковая бронза Бр. ОЦ10-2 и др.

При выборе материалов деталей судовых ТА необходимо учитывать возможное разрушение металлов вследствие химического или электрохимического воздействия внешней среды, называемое коррозией. Различают химическую и электрохимическую коррозию. Первый вид возникает при обтекании морской водой в результате содержания в воде кислорода. Происходит разрушение поверхности металла вследствие химических реакций между молекулами воды и атомами металла. Электрохимическая коррозия возникает в результате появления микрогальванических пар в месте контакта воды и металла. При этом морская вода является электролитом разнородных металлов с разными потенциалами.

В зависимости от степени поражения поверхности различают сплошную, язвенную, межкристаллитную и подповерхностную коррозию. Часто коррозия распространяется отдельными пятнами.

При выборе материалов для основных деталей теплообменных аппаратов определяющими факторами являются:

- обеспечение надежности и долговечности при всех условиях эксплуатации;

- минимальные масса и габариты аппарата;

- низкая стоимость изготовления.

В случае невозможности выполнения всех перечисленных требований, предпочтение должно быть отдано тем, которые определяются видом и параметрами теплоносителей.

Рекомендуемые материалы трубок в зависимости от вида теплоносителя, скорости и температуры стенки трубки приведены в таблице 3.

Таблица 3 - Рекомендуемые материалы трубок ТА

| Материал трубки | Рабочая среда | Скорость, м/сек | Температура стенки, °С | Максимальная допустимая температура рабочей среды, °С |

| МНЖ МцЗО-1-1 МНЖ5-1 Медь МЗС Латунь ЛО70-1 | - - - Морская вода Морская вода |  3 3

3 3

3 3

0.9 0.9

1,2 1,2

|  60 60

60 60

50

-

- 50

-

-

| |

| Латунь Л68 | Пар-конденсат |  1,8 1,8

| - | |

| Х18Н10Т ОХ18Н10Т | Пар – масло | - | - | |

| Сталь 10 | Жидкое топливо - пар Жидкое топливо - конденсат | - - | - - |

Значения максимально допустимых температур теплоносителей для трубок из различных материалов также приведены в таблице 3.

Корпуса, их крышки, трубные доски, другие элементы судовых ТА изготовляют из

различных марок сталей и цветных сплавов. Некоторые сведения о материалах деталей ТА представлены в таблице 4.

Таблица 4 – Материалы основных элементов судовых ТА

| Наименование ТА | Элементы ТА | Материалы |

| Маслоохладитель | Корпус Крышки корпуса Трубные доски | Х18Н10Т ОХ18Н12Т ОХ18Н10Т Бронза АМц9-2л М3С МНЖ5-1 Углеродистые и нержавеющие стали ЛО62-1 |

| Охладитель пресной воды | Корпус Крышки корпуса Трубные доски | Х18Н10Т ОХ18Н12Т ОХ18Н10Т Бронза Амц9-2л М3С МНЖ5-1 Углеродистые и нержавеющие стали ЛО62-1 |

| Подогреватель топлива | Корпус Крышки корпуса Трубные доски | 15к 20к ЛО62-1 МНЖ5-1 Сталь М3С МНЖ5-1 Углеродистые и нержавеющие стали |

| Подогреватель воды | Корпус Крышки корпуса Трубные доски | 15к 20к ЛО62-1 МНЖ5-1 Сталь М3С МНЖ5-1 Углеродистые и нержавеющие стали |

| Подогреватель масла | Корпус Крышки корпуса Трубные доски | 15к 20к ЛО62-1 МНЖ5-1 Сталь М3С МНЖ5-1 Углеродистые и нержавеющие стали |

Для теплоизоляции корпусов теплообменных аппаратов применяют ньювель, совелит (сыпучий) и другие материалы, имеющие низкий коэффициент теплопроводности (l< 0.29 Вт/м К) и небольшую плотность r≤1500 кг/м3. Кроме этого теплоизоляционные материалы должны быть огнестойкими и не оказывать агрессивного воздействия на изолируемые металлические поверхности.

Сочетание разнородных сплавов, находящихся в морской воде, во многих случаях при-водит к ускорению коррозии одного или обоих сочетаемых сплавов и появлению язвенной коррозии или обесцинкования. На разрушение некоторых сплавов оказывает влияние и скорость обтекания деталей морской водой.

Поэтому при выборе сплавов цветных металлов для деталей, работающих в контакте в морской воде, следует руководствоваться данными об оценке допустимости сочетания материалов в морской воде.

Судовые теплообменные аппараты выполняют с большим количеством разъемных соединений, к которым относятся соединения крышек аппаратов с корпусами, фланцевые соединения с трубопроводами, штуцерные соединения арматуры и другие.

Герметичность соединений обеспечивается установкой уплотнительных прокладок с последующим их обжатием. При обжатии прокладка заполняет неровности уплотняемых поверхностей соединения. В зависимости от среды и ее параметров уплотнительные прокладки изготавливают из различных материалов (см. таблицу 5).

Таблица 5 – Прокладочные уплотнительные материалы фланцевых соединений судовых теплообменных аппаратов

| Материал прокладки | Рабочая среда | Предельное рабочее давление, МПа | Предельная температура, оС | Минимальное удельное давление, МПа | Максимальное удельное давление, МПа |

| Резина | Вода., рассол, воздух, нефтепродукты | 0.3…2.5 | 40…200 | 5…7 | |

| Картон прокладочный | Конденсат, нефтепродукты | 0.6…1 | 40…90 | ||

| Паронит прокладочный | Вода | ||||

| Пар | |||||

| Конденсат | 6.4 | ||||

| Воздух, азот | |||||

| Рассол | |||||

| нефтепродукты | 2.5 | ||||

| Медь отожженная М1 | Пар | 4.5 |

| ||

| Топливо, масло | |||||

| Медь отожженная М3 | Пар | 3.5 | |||

| Сталь ОХ18Н9Т | Пар | ||||

| Конденсат | Неограниченна |

Уплотняющие прокладки крышек и трубных досок аппаратов при различных параметрах рабочей среды в большинстве случаев выполняют из паронита, причем толщину и ширину прокладок выбирается в зависимости от их диаметра в соответствии с таблицей 6.

Таблица 6 – Соотношения размеров паронитовых прокладок

| Средний диаметр, мм | Размеры прокладок, мм | |

| толщина | ширина | |

| До 100 100… 200 200…400 400…600 более 600 | 1… 1,5 1… 1,5 1.5…2 1,5…2,5 2…3 | 4…6 5…7 7…8 8…10 12…20 |

1.3 Особенности расчетов обечаек

Корпуса кожухотрубных теплообменных аппаратов, как правило, имеют цилиндрическую форму. В большинстве случаев их изготавливают сварными из стальных листов. Продольные швы обечаек сваривают. Для аппаратов с диаметром до 0.2…0.3 мобечайки выполняют из стальных бесшовных труб. В аппаратах, работающих на забортной воде, корпус может быть выполнен из листов сплава цветного металла.

1.3.1 Тонкостенные стальные обечайки, нагруженные внутренним давлением

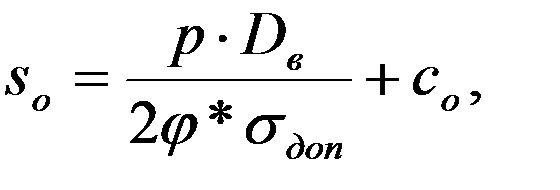

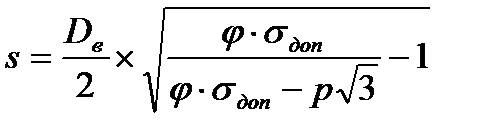

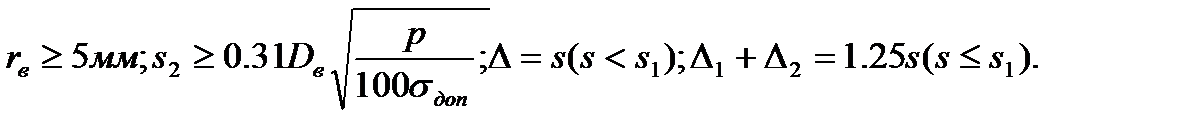

Толщина стенки обечайки определяется по формуле

(1)

(1)

где  - толщина стенки, м; p – расчетное давление теплоносителя, МПа; Dв – внутренний диаметр обечайки, м; j - коэффициент прочности продольного сварного шва; sдоп – допускаемое напряжение материала, МПа; со

- толщина стенки, м; p – расчетное давление теплоносителя, МПа; Dв – внутренний диаметр обечайки, м; j - коэффициент прочности продольного сварного шва; sдоп – допускаемое напряжение материала, МПа; со  - прибавка на минусовый допуск и на эксплуатационный износ, м.

- прибавка на минусовый допуск и на эксплуатационный износ, м.

Значение коэффициента j прочности продольного сварного шва принимают:

- при ручной односторонней сварке – 0.7;

- при автоматической сварке под флюсом – 0.8;

- при ручной сварке с подваркой со стороны вершины шва – 0.95.

Расчет обечаек, выполненных из труб, производится при j = 1.

Допускаемые напряжения необходимо определять исходя из свойств выбранного материала и условий работы детали ТА. В таблице 1 приведены наиболее распространенные марки сталей и номинальные допускаемые напряжения для них. Допускаемое напряжение определяется умножением номинального допускаемого напряжения на поправочный коэффициент hк : sдоп =  * hк.

* hк.

Поправочный коэффициент hк учитывает конструктивные и эксплуатационные особенности проектируемого ТА. Значения hк приведены в таблице 7.

Таблица 7 - Значение поправочного коэффициента hк

| Узел, деталь | hк |

| Барабаны и камеры бесшовные или сварные: - необогреваемые - обогреваемые Днища: - глухие, находящиеся под внутреннем давлением - глухие, находящиеся под наружным давлением | 1.0 0.9 1.05 0.75 |

При толщине листа до 20 мм прибавка на допуск со = 1 мм, при толщине листа более 20 мм со = 0. Для камер и труб прибавку на минусовой допуск определяют по формуле со = А*(s-cо). Значение коэффициента составляет А = 0.05…0.18.

Для углеродистой стали 10 или стали З при температурах стенки до 250°С можно принимать sдоп = 125 МПа и с0 = 0,001 м.

1.3.2 Стальные обечайки, нагруженные наружным давлением

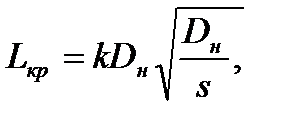

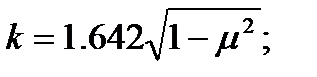

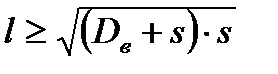

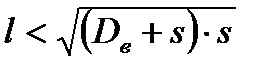

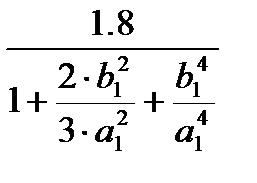

Расчет обечаек на устойчивость производится в зависимости от их критической длины, которая определяется по формуле

где

m - коэффициент Пуассона.

В качестве расчетной длины обечайки принимают расстояние между двумя заделками: фланцами, трубными досками, кольцами жесткости. В случае присоединения обечайки к эллиптическим или коробовым днищам за расчетную длину обечайки принимают длину обечайки до начала переходной кривой днища плюс 1/3 выпуклой части днища.

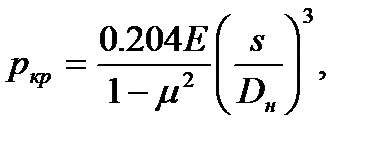

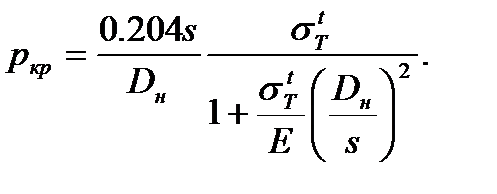

Обечайки, длина которых больше критической, без колец жесткости и если напряжение в них ниже предела пропорциональности, а овальность меньше 1% от величины диаметра, рассчитывают по формуле

где E – модуль упругости материала при рабочей температуре, МПа.

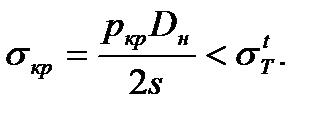

Обечайки, длина которых больше критической, без колец жесткости с овальностью более 1 % и напряжениями выше предела пропорциональности рассчитывают по формуле

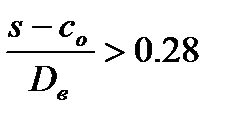

Последняя формула применима при условии

Запас на устойчивость должен составлять m = ркр/р =4 для вертикальных сосудов, m =5 - для горизонтальных.

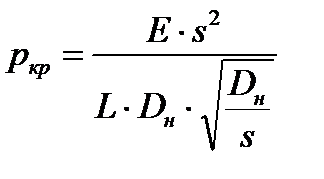

Обечайки, длина которых меньше или равна критической, рассчитывают по приближенной формуле

.

.

Запас на устойчивость для вертикальных сосудов m = 6…7, для горизонтальных m = 6,5… 7,5.

Для экономии материала на тонкие цилиндрические обечайки устанавливают кольца жесткости, которые можно размещать снаружи или внутри сосуда. Соединение кольца жесткости с обечайкой должно обеспечивать их совместную работу. При соединении сваркой длина и шаг прерывистого шва не должны превышать  .

.

Расчеты цилиндрических обечаек на прочность и жесткость могут быть выполнены также по специальным номограммам [1].

1.3.3 Толстостенные стальные обечайки, нагруженные

внутренНим давлением

Толщина стенки обечайки, нагруженной внутренним давлением, у которой

, может быть определена по формуле

, может быть определена по формуле

.

.

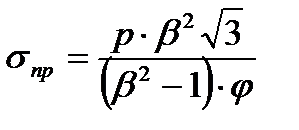

Наибольшее напряжение у внутренней поверхности

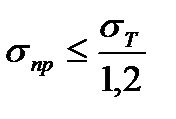

При этом должно быть выполнено следующее условие:

.

.

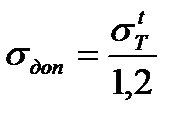

Допускаемое напряжение при запасе прочности n=1.9…2.3 определяется по пределу текучести

.

.

При температуре обечайки выше 400°С допускаемое напряжение определяется по пределу текучести и пределу ползучести и в качестве расчетного принимается меньшее из полученных значений. Запас прочности по пределу ползучести принимают пп = 1,15. Если допускаемое напряжение принято по пределу ползучести, то обечайка рассчитывается как тонкостенная по вышеприведенным формулам.

1.3.4 отверстия в обечайках

В некоторых случаях отверстия в обечайках требуется укрепить. Неукрепленным считается отверстие, не имеющее усилений в виде приварных штуцеров или труб с толщиной стенки, превышающей минимальную расчетную толщину, или приварных накладок.

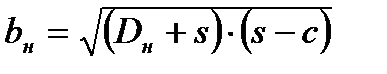

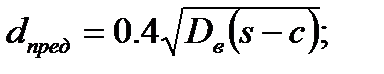

Наибольший допустимый диаметр неукрепленного отверстия в обечайке определяется по одной из следующих формул:

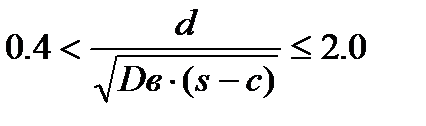

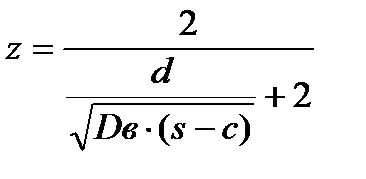

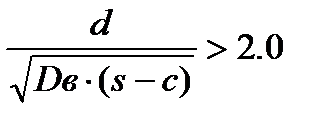

- для обечаек, у которых номинальным является внутренний диаметр, при

;

;

при

;

;

- для обечаек, у которых номинальным является наружный диаметр, при

;

;

при

.

.

Если диаметр отверстия превышает наибольший допустимый диаметр неукрепленного отверстия, то толщину стенки обечайки нужно увеличить или отверстие должно быть укреплено приваркой штуцера и (или) накладки.

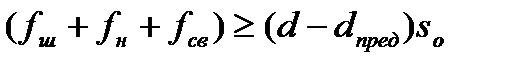

Размеры укрепляющих элементов- штуцеров, накладок- выбираются из условия:

,

,

где  ,

,  ,

,  - укрепляющие сечения штуцеров, накладок, сварных швов (наплавленного металла); so - номинальная расчетная толщина стенки обечайки при отсутствии ослаблений сварным швом или отверстием.

- укрепляющие сечения штуцеров, накладок, сварных швов (наплавленного металла); so - номинальная расчетная толщина стенки обечайки при отсутствии ослаблений сварным швом или отверстием.

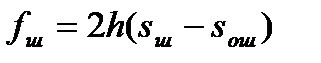

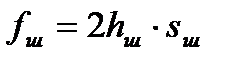

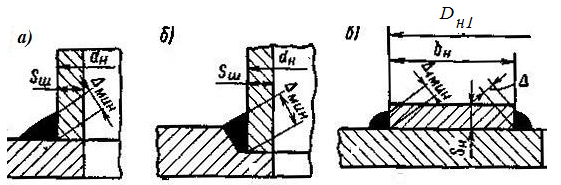

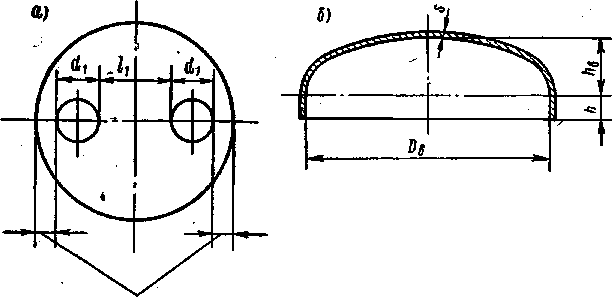

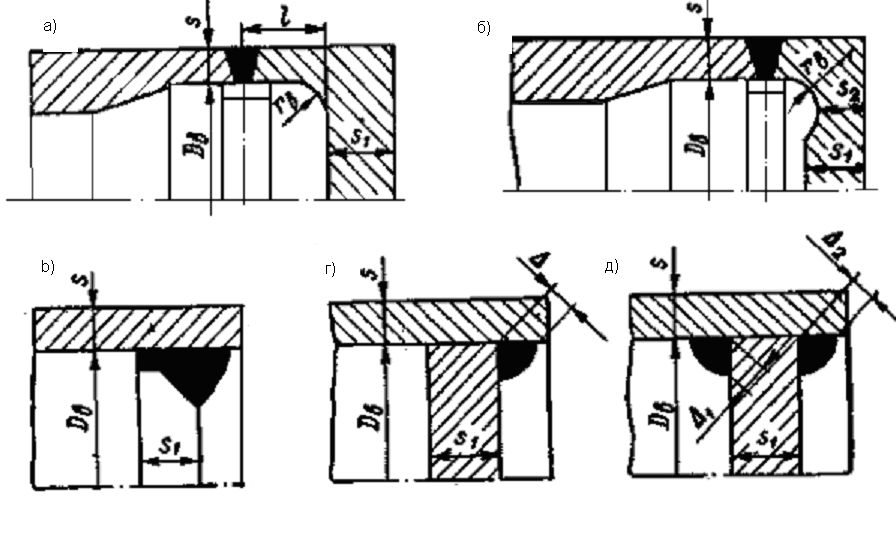

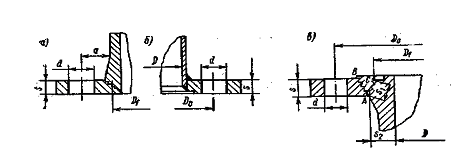

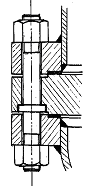

Для штуцеров, испытывающих внутреннее давление (рис. 1,а), величина укрепляющих сечений определяется по формуле  , sош - расчетная толщина стенки штуцера; для штуцеров, вваренных с внутренней стороны обечайки и разгруженных от давления (рис. 1,б), -

, sош - расчетная толщина стенки штуцера; для штуцеров, вваренных с внутренней стороны обечайки и разгруженных от давления (рис. 1,б), -  .

.

Рисунок 1 – Укрепление отверстий: а - при помощи приварного штуцера; б - при помощи приварного штуцера, не испытывающего давления; в - при помощи накладки.

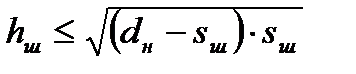

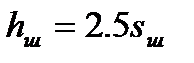

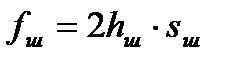

Размер высоты штуцера принимают по чертежу, причем он не должен превышать следующих значений:

при sш/dн≤0.14;

при sш/dн≤0.14;

при sш/dн≤0.14;

при sш/dн≤0.14;

При использовании для укрепления отверстия двух штуцеров (приваренного снаружи и вваренного с внутренней стороны) необходимо определить сумму укрепляющих сечений обоих штуцеров.

Для накладок (рис. 1, в)  .

.

Как и для штуцеров, при укреплении отверстий наружной и внутренней накладками нужно определить сумму укрепляющих сечений обеих накладок. Размер ширины накладки принимают по чертежу, причем он не должен быть более

Укрепляющее сечение сварных швов fсв принимают равным сумме сечений выступающих участков наплавленного металла без учета усиления шва.

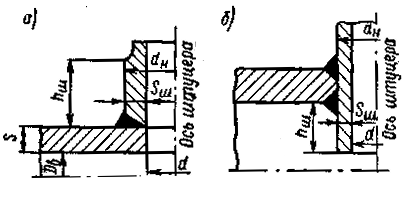

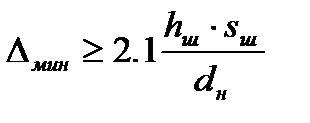

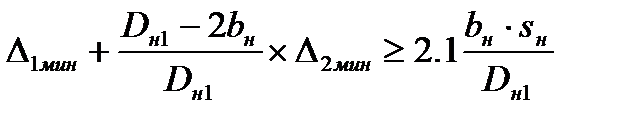

Минимальные размеры сечения сварных швов, соединяющих приварные штуцеры или накладки с обечайкой, должны удовлетворять следующим условиям:

для штуцеров (рис. 2, а, б)  ;

;

для накладок (рис. 2, в)

;

;

Ширину накладки bн и ее наружный диаметр Dнпринимают по рисунку 2, в.

Рисунок 2 - Размеры сварных швов укрепляющих элементов, применяемые при расчете.

1.4 ОПРЕДЕЛЕНИЕ ПРОЧНЫХ РАЗМЕРОВ ДНИЩ И КРЫШЕК

Крышки выполняются либо литыми, либо штампованными из листового материала с приварными фланцами и патрубками. В качестве материала для литых крышек применяют литейные стали и цветные сплавы, а для штампованных крышек и днищ - листовую сталь и латунь.

1.4.1 Днища, нагруженные внутренним давлением

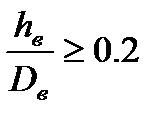

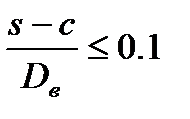

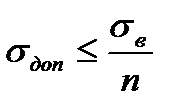

Толщина стенки выпуклого днища эллиптической или сферической формы глухого (см. рис. 3) или имеющего неукрепленные отверстия, определяется по формуле при  ,

,  и

и  (d - диаметр наибольшего отверстия в днище, мм):

(d - диаметр наибольшего отверстия в днище, мм):

где р - расчетное давление, МПа; Dв — внутренний диаметр днища, мм; hв - высота выпуклой части днища, мм; с - прибавка к расчетной толщине стенки, принимается из условий с = 0,05 х (5 - с), но не менее 1 мм; z - коэффициент, учитывающий ослабление днища отверстием. Величина номинального допускаемого напряжения для сталей принимается по данным таблицы 1, значения поправочного коэффициента hк - по данным таблицы 5.

Рис. 3. Эллиптическое днище: а -отверстиями; б - глухое.

Для литых деталей значение номинального допускаемого напряжения принимают равным 70%, от указанных в таблице 1.

Номинальное допускаемое напряжение для сплавов цветных металлов принимается с учетом запаса прочности n =2.5…3.0:  .

.

Толщину стенки днища следует принимать не менее расчетной толщины стенки обечайки, определенной по формуле (1) при j = 1.

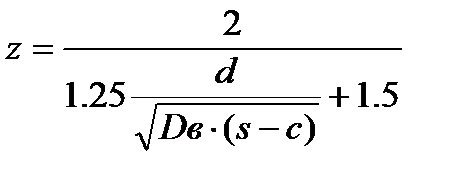

Величина коэффициента z, учитывающего ослабление днища неукрепленным отверстием, принимается z =1 при  ;

;

при

при  ;

;

при

при  .

.

Для глухих днищ, а также днищ с укрепленными отверстиями z=1.

1.4.2 Укрепленные и неукрепленные отверстия в выпуклых днищах

К неукрепленным отверстиям в днищах относятся отверстия, не имеющие усилений в виде отбортованных воротников, приварных утолщенных штуцеров или накладок.

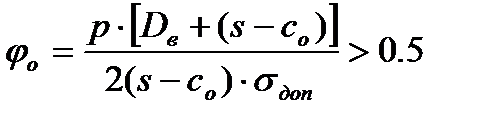

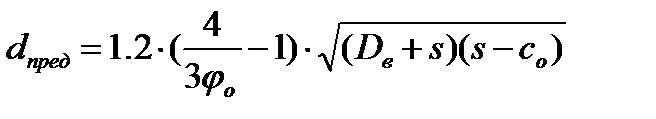

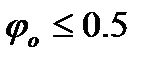

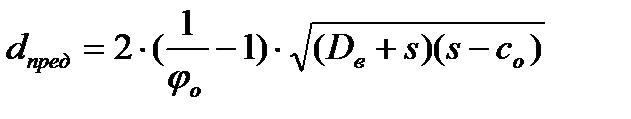

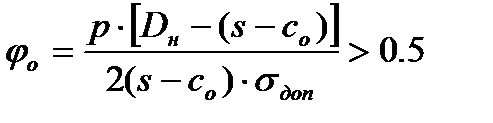

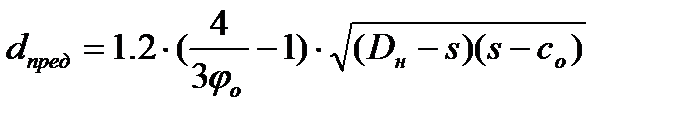

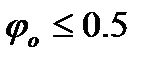

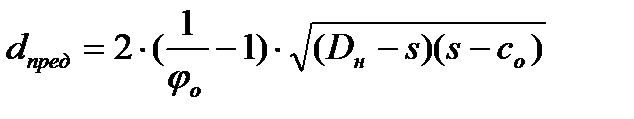

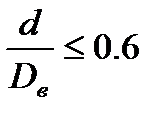

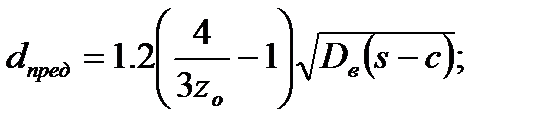

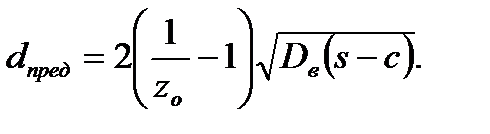

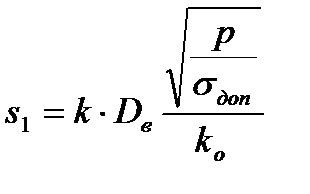

Наибольший допустимый диаметр неукрепленного отверстия определяется по следующим формулам в зависимости от значения коэффициента

, (2)

, (2)

( р - расчетное давление, МПа; hв - высота выпуклой части днища до внутренней поверхности):

при zо=1

0.5≤zо<1

zо<0.5

Если размеры отверстий в днищах и крышках выходят за пределы допустимых неукрепленных отверстий, то толщина стенки днища или крышки должна быть увеличена.

В других случаях отверстия должны иметь укрепления: усиленный штуцер или специальную накладку.

Размеры сварных швов укрепляющих элементов можно принять аналогично размерам при укреплении отверстий в цилиндрических обечайках (см. рис. 2).

Расстояние между кромками двух соседних отверстий в выпуклом днище, измеряемое по проекции, не должно быть меньше диаметра меньшего из отверстий (см. рис. 3).

1.4.3 Плоские приварные днищ

1.4.3 Плоские приварные днищ

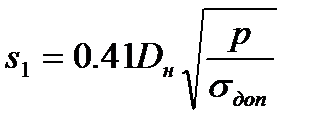

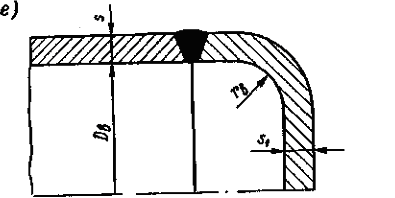

Толщина плоского круглого днища без отверстий или с одним центральным неукрепленным отверстием определяется по формуле

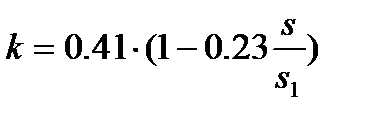

где k и kо - коэффициенты

Значение  -для днищ, показанных на рисунке 4 а, б, в; k=0.41 – для днищ , показанных на рисунке 4 г, д, е. Если днище не имеет отверстий, kо = 1,0; для днищ с отверстием

-для днищ, показанных на рисунке 4 а, б, в; k=0.41 – для днищ , показанных на рисунке 4 г, д, е. Если днище не имеет отверстий, kо = 1,0; для днищ с отверстием

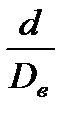

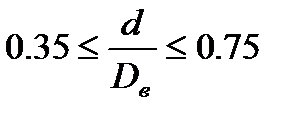

при

при  <0.35; (3)

<0.35; (3)

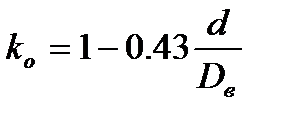

ko =0.85 при  (4)

(4)

где d - диаметр отверстия в днище.

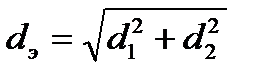

Толщина плоского днища с двумя отверстиями определяется по формуле (2). Коэффициент ko в этом случае вычисляется по формулам (3), (4) для эквивалентного диаметра отверстия, определяемого по формуле

.

.

Расстояние между кромками отверстий не должно быть меньше диаметра меньшего из этих отверстий.

Толщина плоской заглушки, зажатой между двумя фланцами, определяется по формуле

,

,

где Dн — наружный диаметр заглушки.

Величина допускаемого напряжения определяется по таблице 1 при следующих значениях коэффициента hк: для днищ, показанных на рис. 4 а, при  hк = 0,85; для днищ, показанных на рис. 4 б, при

hк = 0,85; для днищ, показанных на рис. 4 б, при  hк = 0,75; для днищ конструкции, показанной на рис. 4 в, г, д, hк = 0,6; для днищ с отбортованными краями (рис. 4, е) hк = 0,85; для плоских заглушек,, зажатых между двумя фланцами hк = 1.0.

hк = 0,75; для днищ конструкции, показанной на рис. 4 в, г, д, hк = 0,6; для днищ с отбортованными краями (рис. 4, е) hк = 0,85; для плоских заглушек,, зажатых между двумя фланцами hк = 1.0.

Если днище и обечайку, к которой присоединяется днище, изготовляют из сталей разных марок, то расчет выполняют для стали с меньшим номинальным допускаемым напряжением. Конструктивные элементы плоского днища: радиусы закругления, глубина выточки, размеры сварных швов - должны удовлетворять условиям:

1.5 Разъемные соединения

На стадии проектирования теплообменного аппарата тип разъемного соединения выбирают в зависимости от давления и температуры теплоносителей, а также их агрессивности. При этом также выбирают материал и размер прокладок, находят нагрузку на болты, определяют толщину фланцев и производят проверку работы соединения по обеспечению плотности.

Рисунок 4 - Плоские приварные днища.

1.5.1 Расчет болтов

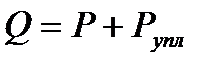

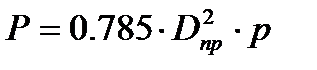

Общее усилие на болты или шпильки фланцевого соединения теплообменного аппарата складывается из нагрузки, воспринимаемой болтами от внутреннего давления теплоносителей, и дополнительной нагрузки на прокладку, необходимой для обеспечения плотности в рабочем состоянии

где  - сила внутреннего давления среды на площадь, ограниченную средней линией прокладки; p - давление среды; Dпр =(Dн + Dв)- диаметр середины прокладки – половина суммы наружного и внутреннего диаметров прокладки; Pупл =πbDсрq – сила, необходимая для обеспечения плотности соединения при давлении рабочей среды; bo и b - действительная ширина плоской прокладки и эффективная ширина прокладки; для плоских прокладок шириной до 10 мм b=bо, для прокладок шириной более 10 мм b =

- сила внутреннего давления среды на площадь, ограниченную средней линией прокладки; p - давление среды; Dпр =(Dн + Dв)- диаметр середины прокладки – половина суммы наружного и внутреннего диаметров прокладки; Pупл =πbDсрq – сила, необходимая для обеспечения плотности соединения при давлении рабочей среды; bo и b - действительная ширина плоской прокладки и эффективная ширина прокладки; для плоских прокладок шириной до 10 мм b=bо, для прокладок шириной более 10 мм b =  ;q - расчетное удельное давление на единицу площади прокладки, кГ/см,принимается в зависимости от материала прокладки по таблице 15. В расчетах необходимо принимать среднее значение удельных давлений (qмин < q< qмакс).

;q - расчетное удельное давление на единицу площади прокладки, кГ/см,принимается в зависимости от материала прокладки по таблице 15. В расчетах необходимо принимать среднее значение удельных давлений (qмин < q< qмакс).

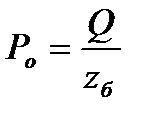

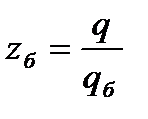

Расчетное усилие на болт или шпильку определяется по формуле

,

,

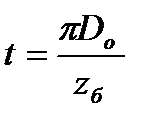

где zб — количество болтов (шпилек) во фланцевом соединении принимается кратным четырем, а также из условия, что шаг между болтами t = (3,5…5) d6.

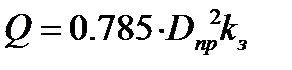

Часто усилие на болты определяют по следующей формуле

,

,

где k3 - коэффициент затяга болтов, обеспечивающий плотность соединения сжатием прокладки: k3 = 1,8…2 при температуре среды до 300° С; kз = 2…2,5 при температуре выше 300° С).

Определив усилие на болты, необходимо проверить величину удельного давления на прокладку: оно не должно превышать Q ≤ qмакс Fпр,

где qмакс – максимальное удельное давление на единицу прокладки (см. таблицу 5);

Fпр – площадь прокладки.

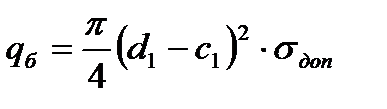

Число болтов или шпилек определяется из общей нагрузки на болты

,

,

где  - допускаемая нагрузка на один болт; d1 – внутренний диаметр резьбы болта; с1 – конструктивная прибавка , для болтов из углеродистой стали с1 =2 мм, для болтов из легированной стали с1=1 мм.

- допускаемая нагрузка на один болт; d1 – внутренний диаметр резьбы болта; с1 – конструктивная прибавка , для болтов из углеродистой стали с1 =2 мм, для болтов из легированной стали с1=1 мм.

Значения допускаемых напряжений на растяжение для шпилек и болтов приведены в таблице 8. В качестве материалов болтов и шпилек преимущественно применяют сталь.

1.5.2 Расчет фланцев

Расчет фланцев заключается в определении толщины фланца и максимального напряжения в опасном сечении.

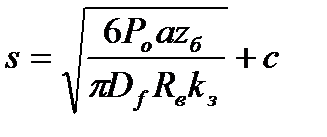

Толщина круглого литого фланца для больших давлений (рис.5, а)

для средних давлений (рис.5, б)

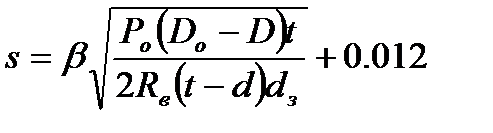

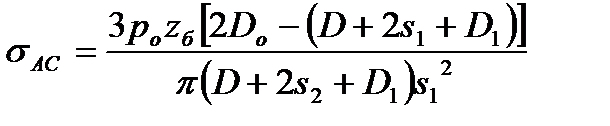

Проверка величины напряжений изгиба в опасном сечении производится для фланцевых соединений с выступом и впадиной. Опасными сечениями являются сечения АВ и АС (см. рис. 5, в). Напряжение изгиба в сечении АВ (по выступу фланца)

;

;

в сечении АС (по выточке фланца)

где s – толщина фланца; po – расчетное усилие на один болт (шпильку);zб – число болтов в соединении; a - плечо изгиба (расстояние от центра болтового отверстия до стенки трубопровода); Df – диаметр опасного сечения фланца; s1 и s2 - толщины фланца в сечении по

Таблица 8 - Допускаемые напряжения для болтов и шпилек

| Темпе-ратура, °С | Допускаемое напряжение для различных марок стали | Темпе-ратура, °С | Допускаемое напряжение для различных марок стали | ||||||||||||

| Ст.3,15 | Ст.4,20 | Ст.5,25 | Ст.30 | Ст.35 | Ст.40 | 30ХМА | Ст.3,15 | Ст.4,20 | Ст.5,25 | Ст.30 | Ст.35 | Ст.40 | 30ХМА | ||

| __ | |||||||||||||||

| — | — | — | — | — | _ | ||||||||||

| — | _ | — | — | — | — | ||||||||||

| — | — | — | — | — | — | ||||||||||

| — | — | — | — | — | — | ||||||||||

| _ | — | — | — | — | — | ||||||||||

| Для материалов, не указанных в таблице, допускаемые напряжения принимаются наименьшие из указанных величин: при t≤400oC sдоп≤sт/2, stдоп≤ stт/2; при t >400оС stдоп ≤ stт /2 , stдоп≤stд/2. |

выточке и трубы а месте сопряжения ее с фланцем; D,D1,Do и d – диаметры корпуса (внутренний), выточки (наружный), окружности расположения болтовых отверстий и отверстий под болты во фланце; c=1…3 – прибавка на коррозионный износ;  - шаг болтов во фланцевом соединении; b - коэффициент, зависящий от расположения прокладки во фланцевом соединении. Для фланцев, которые не подвергаются изгибу от давления уплотнения (при этом средняя линия прокладки находится на линии размещения болтов), b = 0,43. Для фланцев, которые подвергаются изгибу от давления уплотнения, (при этом средняя линия прокладки находится внутри линии размещения болтов) b = 0,6;

- шаг болтов во фланцевом соединении; b - коэффициент, зависящий от расположения прокладки во фланцевом соединении. Для фланцев, которые не подвергаются изгибу от давления уплотнения (при этом средняя линия прокладки находится на линии размещения болтов), b = 0,43. Для фланцев, которые подвергаются изгибу от давления уплотнения, (при этом средняя линия прокладки находится внутри линии размещения болтов) b = 0,6;

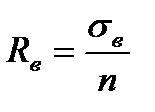

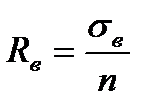

– допускаемое напряжение материала фланца при изгибе, МПа; sв - предел прочности материала фланца; n — запас прочности (n = 3…6 - для стальных фланцев, n = = 6…7 - для латунных и бронзовых фланцев, n = 8 - для стального и бронзового литья).

– допускаемое напряжение материала фланца при изгибе, МПа; sв - предел прочности материала фланца; n — запас прочности (n = 3…6 - для стальных фланцев, n = = 6…7 - для латунных и бронзовых фланцев, n = 8 - для стального и бронзового литья).

Рисунок 5 – Конструкции фланцевых соединений: а –круглый литой; б – круглый приварной; в – определение напряжения в опасном сечении при изгибе фланца

Примерный узел крепления крышки и трубной доски представлен на рис.6.

Рисунок 6 - Узел крепления трубной доски и крышки

1.6 трубные доски

Трубная доска - одна из наиболее ответственных деталей кожухотрубного теплообменного аппарата. Рациональный выбор толщины трубных досок в значительной степени определяет технологичность изготовления аппарата и надежность его работы.

Расчет трубных досок выполняется в зависимости от выбранной конструкции аппарата (с жестко закрепленными трубными досками или с плавающей трубной доской).

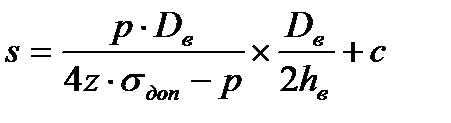

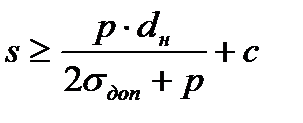

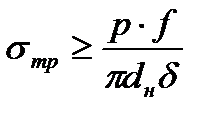

Толщина стенки круглой трубы должна удовлетворять условию

,

,

где dн - наружный диаметр трубы; р- давление среды внутри трубы; с - надбавка в зависимости от материала трубы и ее формы (прямая или гнутая). Например, ля прямых труб из мельхиора при температуре среды до 150°С допускаемое напряжение можно принимать равным sдоп = 50 МПа и величину надбавки с = 0,0005 м. Во всех случаях толщина стенки должна быть не менее 1,0 мм.

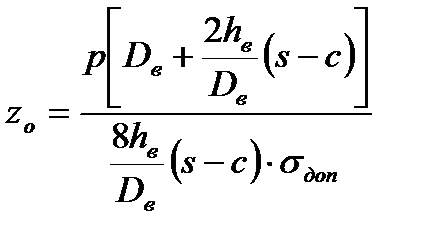

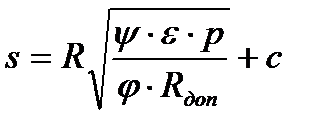

Толщина трубной доски может быть определена по формуле

,

,

где R - радиус окружности, по которой закрепляется трубная доска;

y - коэффициент, зависящий от формы и способа закрепления трубной доски (см. таблицы 9 и 10);

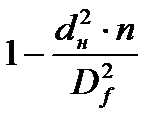

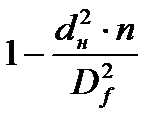

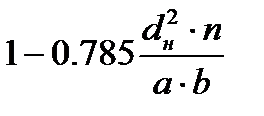

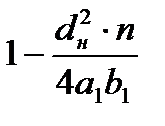

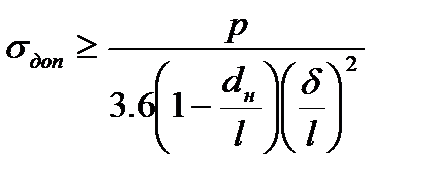

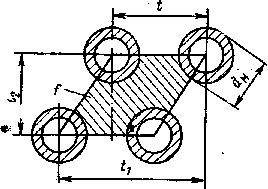

j - коэффициент ослабления трубной доски; j= 1-0.905d2н/t2 - при разбивке трубок по равностороннему треугольнику (шаг t =13.5 мм для dн =10 мм и t =21 мм для dн =16 мм); j = 1 — 0,785d2н/t1t2 - при коридорной или шахматной разбивке трубок;

e — коэффициент, учитывающий изменение удельной нагрузки на трубную доску в зависимости от схемы аппарата (см. таблицу 11);

Rв - допускаемое напряжение на изгиб  ,

,

где п — запас прочности; n = 4…5 при температуре до 200°С; n = 5…6 при температуре выше 200° С.

Таблица 9 - Значения коэффициента y в зависимости от формы

Таблица 9 - Значения коэффициента y в зависимости от формы

и способа закрепления трубной доски

| Форма и способ крепления трубной доски | Значение коэффициента y |

| Круглая доска, не подкрепленная связями | 0.5 |

| Круглая доска, подкрепленная анкерными или распорными связями | 0.75 |

| Прямоугольная доска, не подкрепленная связями | 0.3…0.63 |

| Эллиптическая доска, не подкрепленная связями |

|

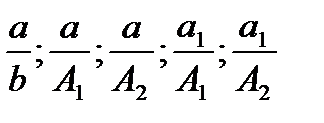

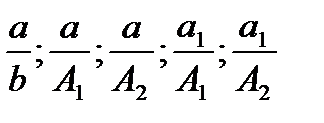

| Прямоугольная или эллиптическая доска, подкрепленная анкерными или распорными связями | y= f(a/A1) y= f(a1/A2) |

В таблице 9 приняты следующие обозначения: а - большая сторона прямоугольника, ограниченного осевой линией отверстий для болтов; b - меньшая сторона прямоугольника, ограниченного осевой линией отверстий для болтов; а1 - большая полуось эллипса, ограниченного осевой линией отверстий для болтов; b1 - меньшая полуось эллипса, ограниченного осевой линией отверстий для болтов; А1 - расстояние между осевой линией отверстий для болтов и осевой линией крайнего ряда связей, расположенных по большей стороне прямоугольника или эллипса; А2 - расстояние между соседними рядами связей, расположенных по большей стороне прямоугольника или эллипса;n – число трубок; Df - диаметр средней линии прокладки.

Таблица 10 - Значения коэффициента y для прямоугольных и

эллиптических трубных досок в зависимости от отношения

их сторон или полуосей

ь' а' л,

ь' а' л,

| y |  ь' а' л,

ь' а' л,

| y |

| 1 ,0 | 0,30 | 1,7 | 0,51 |

| 1,1 | 0,33 | 1,8 | 0,53 |

| 1,2 | 0,37 | 1,9 | 0,55 |

| 1,3 | 0,41 | 2,0 | 0,56 |

| 1,4 | 0,44 | 3,0 | 0,60 |

| 1,5 | 0,47 | 4,0 | 0,62 |

| 1.6 | 0,49 | 5,0 | 0,63 |

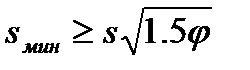

Наименьшая толщина трубных досок в месте вальцовки трубок не должна быть меньше наружного диаметра трубок.

Наименьшая толщина трубной доски в месте ослабления ее выточками или канавками под уплотнение фланцами не должна быть менее  .

.

Напряжения в местах развальцовки или приварки трубок необходимо проверить по формуле  ,

,

где f = 0,866t2 — 0,785dн2 - площадь между четырьмя трубками при разбивке трубок по треугольнику.

Таблица 11 - Значение коэффициента, учитывающего изменение удельной нагрузки на трубную доску в зависимости от схемы

аппарата

| Схема аппарата и вид приложенной нагрузки | Значение e |

| Трубные доски любой формы с пучком U-образных или прямых трубок, один конец трубок закреплен в неподвижной, а второй в плавающей трубной доске; действие нагрузки - с любой стороны | |

| Круглые трубные доски с пучком прямых трубок; один конец трубок закреплен в неподвижной, а второй - в подвижной трубной доске, скрепленной с крышкой; действии нагрузки: - со стороны крышек - со стороны межтрубного пространства |

|

| Круглые трубные доски с пучком прямых трубок, закрепленных в двух неподвижных трубных досках или одной из них, подвижной в сальнике, но не скрепленной с крышкой; действие нагрузки - с любой стороны |

|

| Прямоугольные трубные доски с прямыми трубками, закрепленными в двух неподвижных трубных досках; действие нагрузки - с любой стороны |

|

| Эллиптические трубные доски с прямыми трубками, закрепленными в двух неподвижных трубных досках; действие нагрузки - с любой стороны Примечание, а п Ь — стороны прямоугольнике «1 и Ь1 — полуоси эллипса (прин прокладки); п — число трубок; Ос — диаметр средней линии г |

|

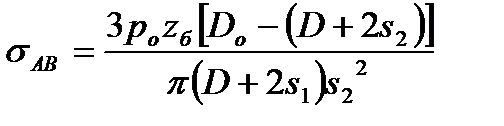

Проверка напряжений в мостике трубной доски производится по формуле

,

,

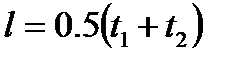

где l - полусумма сторон параллелограмма, образованного четырьмя трубками (см. рис.6):  ;

;

р — расчетное давление среды; d - глубина приварки или развальцовки.

|

Рисунок 6 – Схема расположения трубок в трубной доске

Допускаемое напряжение на вырывание трубок должно быть не более: s≤4 МПа- для трубок, развальцованных в цилиндрических отверстиях; s≤5 МПа - для трубок, развальцованных и отбортованных с одного конца; s≤7 МПа - для трубок, развальцованных и отбортованных с двух концов.

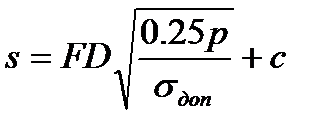

Расчет жестко закрепленных трубных досок аппаратов с большим давлением в межтрубном пространстве рекомендуется производить по формуле

,

,

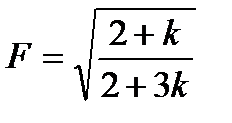

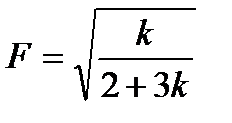

где D — расчетный диаметр трубной доски; F - коэффициент, зависящий от конструк-

ции аппарата: при большем давлении в трубках  ; большем давлении в межтрубном пространстве

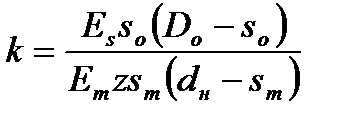

; большем давлении в межтрубном пространстве  ; коэффициент

; коэффициент  ; Еs и Ет - модуль упругости обечайки и трубки; Do - наружный диаметр корпуса; s0 - толщина обечайки;sт — толщина стенки трубки; z – число трубок.

; Еs и Ет - модуль упругости обечайки и трубки; Do - наружный диаметр корпуса; s0 - толщина обечайки;sт — толщина стенки трубки; z – число трубок.

| <== предыдущая лекция | | | следующая лекция ==> |

| Критерии эффективности ТА | | | I класс - ОКСИДОРЕДУКТАЗЫ. |

Дата добавления: 2019-02-07; просмотров: 595;