Изоляционные работы при капитальном ремонте трубопровода

Изоляционные работы при капитальном ремонта проводятся при всех видах ремонта.

4.6.4.1 Противокоррозионная изоляция трубопровода

Изоляционные покрытия наносятся на трубопровод механизированным или ручным способом, обеспечивающим проектную толщину изоляционного слоя и его сплошность. При капитальном ремонте трубопроводов с заменой труб рекомендуется применение труб с защитным покрытием, нанесенным в заводских или базовых условиях. Нанесение грунтовки и изоляционного покрытия на влажную поверхность трубопровода не допускается.

Противокоррозионную изоляцию поверхности трубопроводов осуществляют покрытиями нормального или усиленного типа на основе битумных изоляционных мастик, полимерных лент отечественного и импортного производства, а также других изоляционных материалов, согласованных к применению в установленном порядке.

Тип и вид защитных покрытий трубопровода устанавливаются в проектной документации.

Покрытия на основе битумных изоляционных мастик применяют для изоляции трубопроводов диаметром до DN 800 при температуре транспортируемого продукта не выше 40 °С. Допускается применение покрытий на основе битумных изоляционных мастик на трубопроводах диаметром DN 1000 при температуре воздуха не выше 25 °С во время нанесения.

Покрытия из полимерных изоляционных лент можно применять для изоляции трубопроводов всех диаметров. При температуре транспортируемого продукта не выше 60 ° С применяются полиэтиленовые ленты, а при температуре транспортируемого продукта не выше 35 °С – поливинилхлоридные ленты.

При нанесении в трассовых условиях предпочтение отдается мастичным покрытиям.

Обычно изоляционные работы проводятся с помощью машин, описание которых приведено в подразделе 4.7 настоящей части документа, при этом проводится огрунтование поверхности и нанесение изоляции.

4..6.4.2 Огрунтование поверхности трубы

Очищенную поверхность трубопровода следует огрунтовать. Поверхность трубопровода при нанесении грунтовки должна быть сухой, наличие влаги в виде пленки, капель, наледи или инея, а также следы копоти и масла не допускаются. Слой грунтовки должен быть сплошным и не иметь сгустков, подтеков и пузырей.

Под изоляционное покрытие наносится соответствующая грунтовка, обеспечивающая максимальную адгезию (приклеивание/прилипание) покрытия к металлу труб. Допускается также по согласованию с заказчиком применение других грунтовок, если они обеспечивают нормированную величину адгезии.

4.6.4.3 Нанесение изоляционного покрытия

Изоляционные ленты наносятся на трубопровод по свеженанесенной невысохшей грунтовке или после высыхания грунтовки «до отлипа», в соответствии с требованиями нормативной документации на эти материалы.

Изоляционные ленты и обертки наносятся без гофр, перекосов, морщин, отвисаний с величиной нахлеста для однослойного покрытия – не менее 3 см, для двуслойного – 50 % ширины ленты плюс 3 см. Для обеспечения плотного прилегания лент и оберток по всей защищаемой поверхности и создания герметичности в нахлесте необходимо постоянное натяжение материала с усилием.

Защитные обертки, не имеющие прочного сцепления с изоляционным покрытием трубопровода, должны быть закреплены в конце полотнища, а при необходимости, через 10 – 12 м. Для закрепления оберток используются специальные бандажи, клеи и т.п.

Изоляционное покрытие на битумной основе наносится на трубопровод сразу же после высыхания грунтовки.

Битумную мастику наносят по периметру и длине трубопровода ровным слоем за данной толщины без пузырей и посторонних включений.

Армирование битумного покрытия стеклохолстом и обертку защитными рулонными материалами производят без гофр, морщин и складок.

Толщина наносимого битумного изоляционного слоя, его сплошность и прилипаемость, степень погружения стеклохолста в мастичный слой зависят в основном от вязкости мастики, которую регулируют изменением температуры в ванне изоляционной машины в зависимости от температуры окружающего воздуха.

Нанесение изоляционных покрытий осуществляется в соответствии с требованиями технологических инструкций по применению.

4.6.4.4 Контроль сплошности защитного покрытия на уложенном и засыпанном трубопроводе, находящемся в незамерзшем грунте, проводится искателем повреждений не ранее чем через две недели после его засыпки.

Все выявленные дефекты покрытия должны быть устранены и после засыпки, снова проконтролированы искателем повреждений.

4.6.4.5 Оценка качества изоляции отремонтированных участков трубопровода на переходное сопротивление проводится методом катодной поляризации при глубине промерзания грунта до 0,5 м.

4.6.5 Подъем, поддержание и уклада трубопровода при капитальном ремонте

4.6.5.1 Общие сведения

Работы по подъему и поддержанию трубопровода проводятся, как правило, одновременно с очисткой и нанесением изоляционного покрытия (если оно не было нанесено в заводских условиях). Работы по подъему и поддержанию трубопровода следует проводить после того, как:

- ремонтируемый участок вскрыт;

- установлено дежурство на отсекающих задвижках со средствами радиосвязи с диспетчером;

- установлено рабочее давление не более 2,5 МПа;

- получено письменное разрешение от диспетчера РНУ (УМН).

Работы по подъему и укладке трубопроводов разрешается производить только в присутствии лица, ответственного за производство работ.

Перед подъемом трубопровода должны быть выполнены все мероприятия, предусмотренные в ППР, обеспечивающие безопасность его проведения и предотвращение аварийных ситуаций.

Число и грузоподъемность трубоукладчиков или других механизмов, а также порядок подъема и расстановки должны строго соответствовать ППР. Запрещается поднимать трубопровод одним трубоукладчиком.

Подъем трубопровода следует осуществлять плавно, без рывков. Контроль величины усилий на крюках трубоукладчиков производится динамометрами или индикаторами усилия на крюке.

На время длительных остановок и в конце смены трубопровод следует укладывать на лежки, опоры-крепи и др.

4.6.5.2 Особенности подъема, поддержания и укладки трубопровода при капитальном ремонте с заменой труб

При капитальном ремонте с заменой труб укладка нового участка трубопровода проводится либо совмещенным способом, либо раздельно.

При укладке совмещенным способом укладка нового участка трубопровода проводится в едином технологическом потоке с работами по очистке и изоляции трубопровода (в соответствии с РД 39-00147105-015-98).

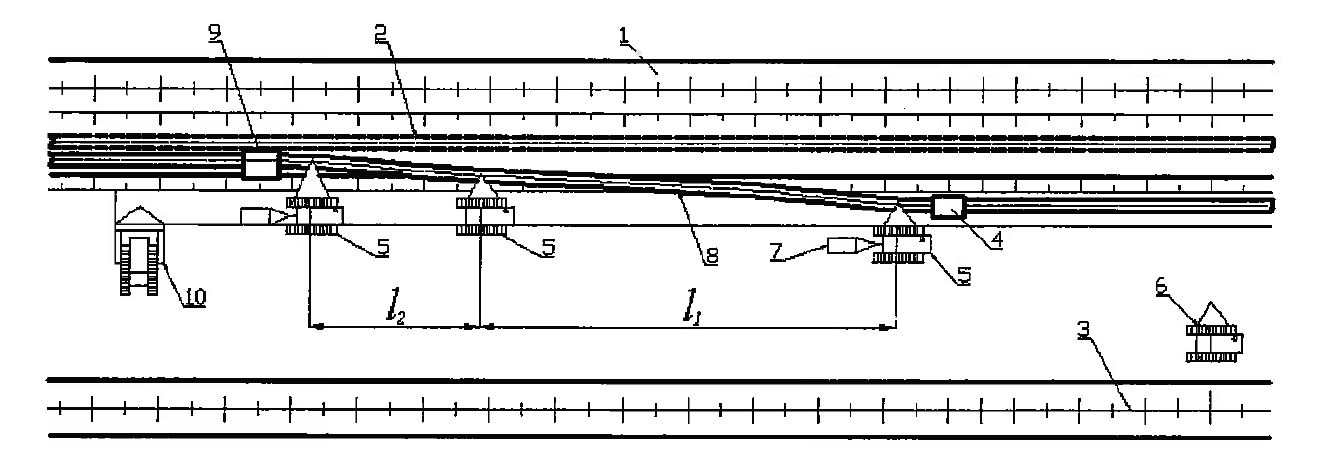

При этом в единой колонне двигаются бульдозеры, очистные машины, изоляционные машины и трубоукладчики. На рисунке 4.1 условно показаны три трубоукладчика.

1 – отвал минерального грунта

2 – заменяемый участок трубопровода

3 – отвалплодородного слоя почвы

4 – очистная машина

5 – трубоукладчик

6 – резервный трубоукладчик

7 – электростанция

8 – вновь прокладываемый участок трубопровода

9 – изоляционная машина

10 – бульдозер

Рисунок 4.1 – Схема расстановки машин и механизмов при совмещенном способе производства изоляционно-укладочных работ

Технологические параметры колонны при работе совмещенным способом приведены в таблице 4.2.

Таблица 4.2 – Технологические параметры колонны при изоляционно-укладочных работах совмещенным способом.

| № п/п | Диаметр трубопровода, DN | Расстояние между трубоукладчиками (группами трубоукладчиков), м | Максимально допустимое расстояние между очистной и изоляционной машинами, м | |

| L | h | |||

| До 500 | 15-20 | 10-15 | ||

| От 500 до 800 | 20-25 | 15-20 | ||

| От 800 до 1000 | 20-25 | 15-25 | ||

| Св. 1000 | 25-35 | 20-30 |

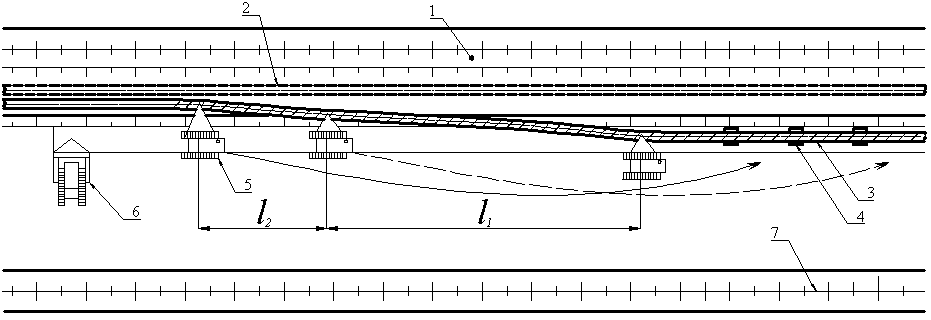

Раздельный способ проведения изоляционно-укладочных работ следует применять на участках со сложным рельефом местности (рисунок 4.2). На рисунке условно показаны три трубоукладчика.

1 – отвал минерального грунта

2 – заменяемый участок трубопровода

3 – вновь прокладываемый участок трубопровода

4 – инвентарные лежки (земляные тумбы)

5 – трубоукладчик

6 – бульдозер

7 – отвал плодородного слоя почвы

Рисунок 4.2 — Схема расстановки машин и механизмов при раздельном способе производства

Технологические параметры колонны при работе раздельным способом приведены в таблице 4.3.

Необходимое количество трубоукладчиков, их расстановка и высота подъема трубопровода с учетом конкретных условий должны быть уточнены с помощью проверочных расчетов на прочность и устойчивость ремонтируемого участка.

Таблица 4.3 – Технологические параметры колонны при укладке в траншею раздельным способом

| № п/п | Диаметр трубопровода, DN | Число трубоукладчиков, шт | Расстояние между трубоукладчиками, м |

| До 500 | 20-25 | ||

| От 500 до 800 | 25-30 | ||

| От 800 до 1000 | 30-35 | ||

| Св. 1000 | 35-40 |

При укладке трубопровода в траншею должны обеспечиваться:

- правильная расстановка трубоукладчиков;

- минимально необходимая для производства работ высота подъема трубопровода;

- сохранность изоляционного покрытия;

- плотное прилегание трубопровода ко дну траншеи;

- проектное положение трубопровода.

4.6.5.3 Особенности подъема, поддержания и укладки трубопровода при ремонте с заменой изоляционного покрытия

Последовательность технологических операций при капитальном ремонте трубопровода с заменой изоляционного покрытия описана в подразделе 4.4 настоящей части документа. Здесь следует отметить только особенности операций по подъему, поддержанию и укладке трубопровода.

Монтаж троллейных подвесок, очистной, изоляционной и других машин, участвующих в технологическом процессе, производится на участке, уложенном на лежки. Длина участка, уложенного на лежки, должна быть достаточной для монтажа ремонтных машин.

Начало/конец поднимаемого участка трубопровода должно находиться от линейных задвижек или других мест защемления:

- для трубопроводов диаметром до DN 500 - на расстоянии, не менее 30 м;

- для трубопроводов диаметром от DN 500 до DN 700 - на расстоянии, не менее 40м;

- для трубопроводов диаметром более DN 700 – на расстоянии, не менее 50 м. Особенности подъема и укладки трубопровода.

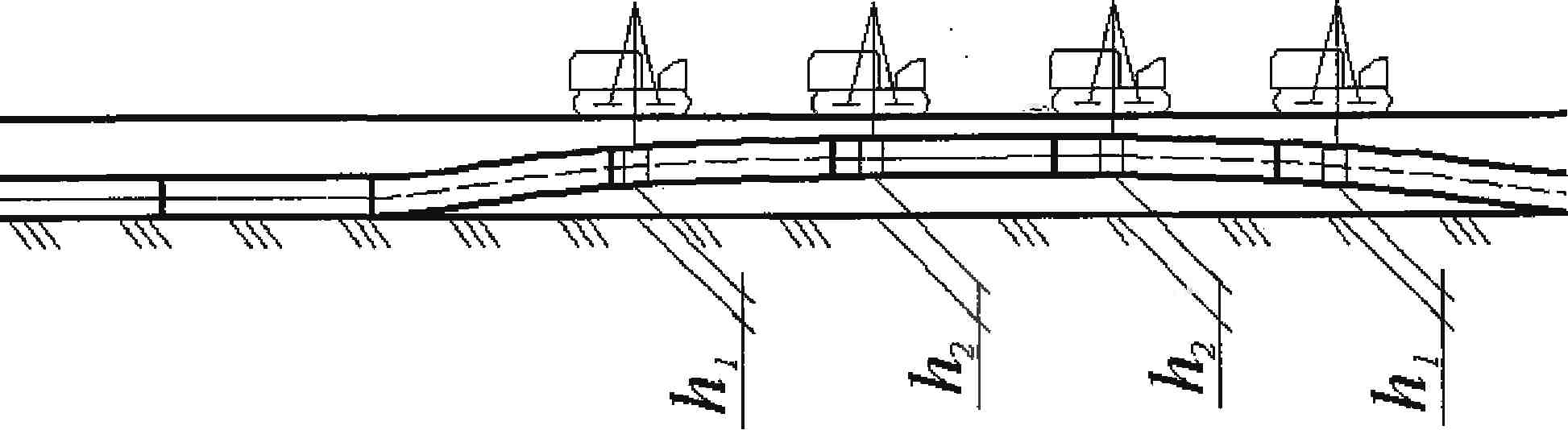

Подъем и укладка трубопровода на лежки осуществляется трубоукладчиками по двум схемам (рисунок 4.3, 4.4).

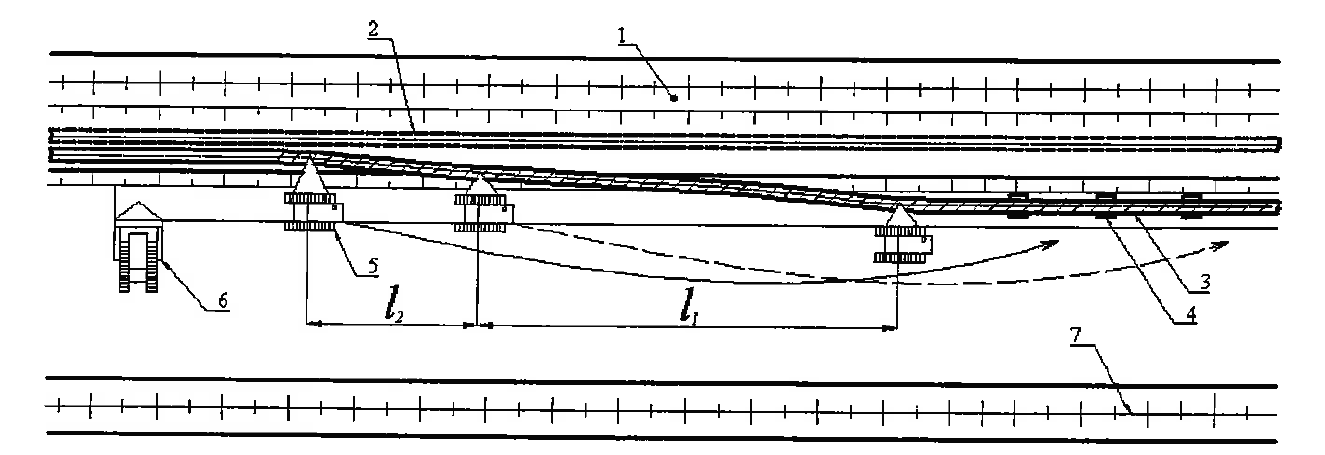

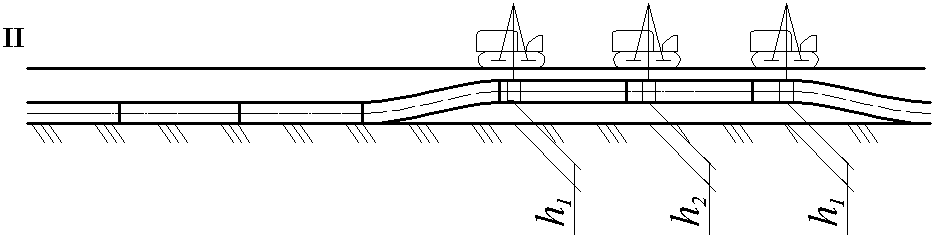

На рисунке 4.3 показана схема расстановки и перемещения трубоукладчиков и последовательность операций при подъеме и укладке трубопровода на лежки одновременно всеми трубоукладчиками (на рисунке условно показаны три трубоукладчика).

а) расстановка трубоукладчиков и установка полотенец (расстояние от места установки полотенца до поперечного сварного шва - не менее 3 м)

б) подъем трубопровода одновременно всеми трубоукладчиками на заданную технологическую высоту

в) укладка лежек под приподнятый трубопровод (лежки должны быть расположены от поперечного шва на расстоянии не менее 3 м

г) укладка трубопровода на лежки одновременно всеми трубоукладчиками и переход трубоукладчиков в следующее исходное положение

Рисунок 4.3 – Схема подъема и укладки трубопровода на лежки одновременно тремя трубоукладчиками: 1 – трубоукладчик; 2 – трубопровод; 3 – лежки

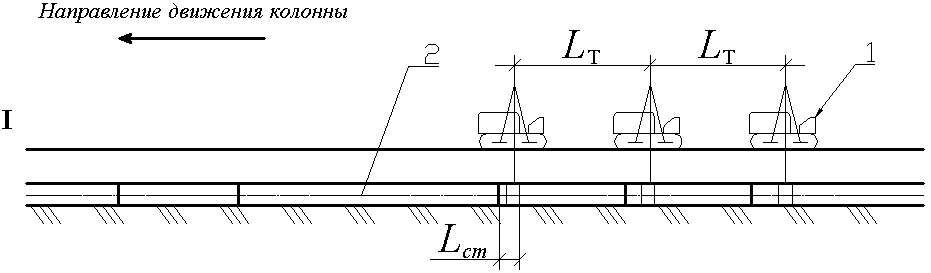

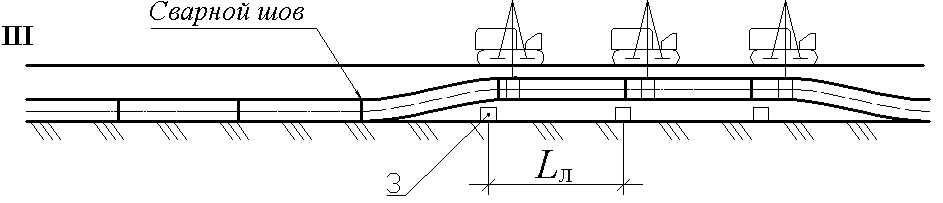

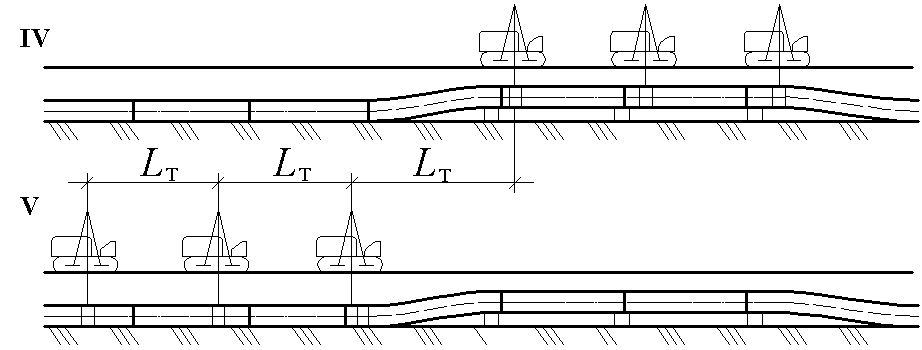

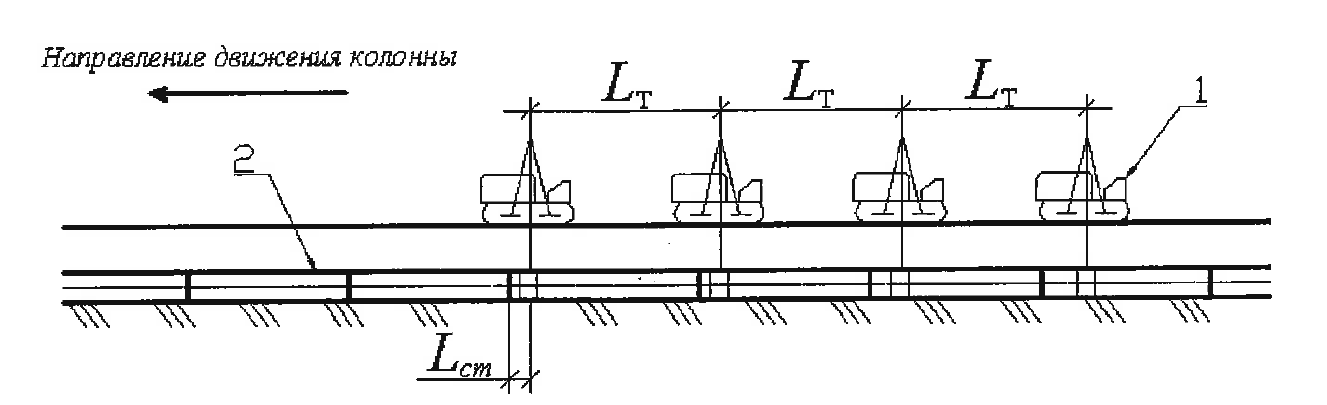

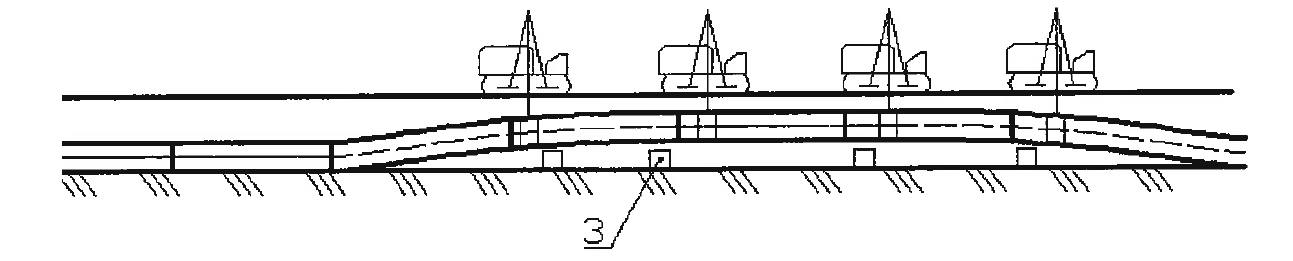

На рисунке 4.4 показана схема расстановки и перемещения трубоукладчиков и последовательность операций при подъеме и укладке трубопровода на лежки с переходом одного трубоукладчика (на рисунке условно показаны четыре трубоукладчика).

а) расстановка трубоукладчиков и установка полотенец (расстояние от места установки полотенца до поперечного сварного шва - не менее 3 м)

б) подъем трубопровода одновременно всеми трубоукладчиками на заданную технологическую высоту

в) укладка лежек под приподнятый трубопровод (лежки должны быть расположены от поперечного шва на расстоянии не менее 3 м)

г) укладка трубопровода на лежки последним по ходу движения трубоукладчиком

д) переход освободившегося трубоукладчика вперед колонны на расстояние от первого по ходу движения трубоукладчика согласно ППР

1 – трубоукладчик

2 – трубопровод

3 – лежки

Рисунок 4.4 – Схема подъема и укладки трубопровода на лежки с переходом одного трубоукладчика

Далее операции повторяются в указанной последовательности. По этой схеме трубопровод поддерживается в приподнятом состоянии тремя трубоукладчиками, а последний по ходу движения трубоукладчик опускает трубопровод на лежки и перемещается только после того, как подъем трубопровода первым трубоукладчиком произведен и его подъемные лебедки поставлены на тормоз.

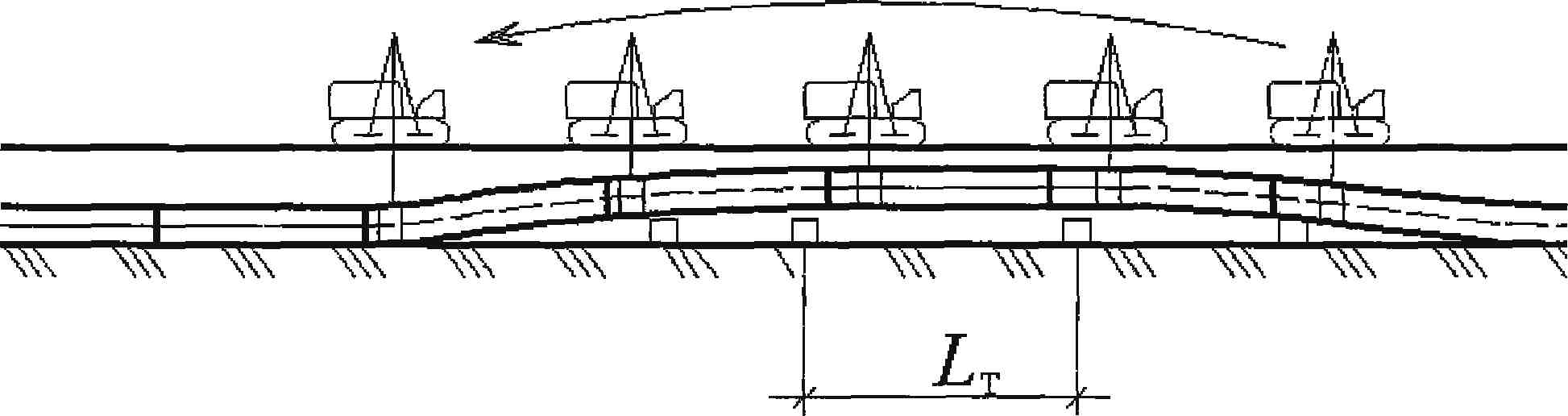

Подъем и укладка трубопровода при проведении изоляционно-укладочных работ осуществляется трубоукладчиками, оборудованными троллейными подвесками.

Движение троллейной подвески вдоль трубопровода осуществляется плавно. Не допускается останавливать троллейную подвеску ближе 3 м от поперечного сварного шва на трубопроводе.

Ремонт трубопроводов диаметром от DN 700 до DN 1200 проводится без подъема с поддержанием грузоподъемными механизмами.

Поддержание подкопанного участка трубопровода рекомендуется выполнять трубоукладчиками, опорами-крепями или пневмоподъемниками.

4.6.5.4 Особенности подъема, поддержания и укладки трубопровода при выборочном ремонте

Выборочный ремонт дефектных участков трубопровода проводится без подъема и поддержки ремонтируемого участка.

При выборочном ремонте со вскрытием протяженных участков во время подсыпки и уплотнения грунта поддержание трубопровода рекомендуется выполнять грузоподъемным механизмом, оснащенным мягким полотенцем, установленным в средней части подкопанного участка трубопровода.

4.6.5.5 Укладка изолированного трубопровода в траншею

После проверки качества изоляционного покрытия изолированный трубопровод следует уложить в траншею, при этом необходимо следить за сохранностью покрытия. При наличии дефектов в покрытии следует произвести ремонт покрытия.

Изолированный участок трубопровода после укладки необходимо незамедлительно засыпать или присыпать грунтом. В скальных, каменистых, щебенистых, сухих, комковатых, глинистых и суглинистых грунтах под изолированный участок следует подсьшать мягкий грунт толщиной не менее 20 см.

При засыпке трубопровода грунтом, содержащим мерзлые комья, щебень, гранит и другие включения размером более 50 мм в поперечнике, изоляционное покрытие следует предохранять от повреждений присыпкой мягким грунтом на толщину 20 см над верхней образующей трубы или устройством защитных покрытий, предусмотренных ПНР.

Мягкую подсыпку дна траншеи и засыпку мягким грунтом трубопровода, уложенного в скальных, каменистых, щебенистых, сухих комковатых и мерзлых грунтах, допускается по согласованию с заказчиком заменять сплошной надежной защитой, выполненной из негниющих, экологически чистых материалов.

Изолированный и присыпанный участок допускается оставлять незасыпанным грунтом не более 24 ч.

4.6.6 Очистка внутренней полости и испытание трубопровода на прочность и герметичность после капитального ремонта. Сдача трубопровода в эксплуатацию

4.6.6.1 Общие сведения

При капитальном ремонте трубопровода с заменой труб вновь прокладываемый участок перед его подключением в основную магистраль подлежит испытанию на прочность и проверке на герметичность согласно РД-93.010.00-КТН-011-15, РД-23.040.00-КТН-021-14.

Перед проведением испытаний следует провести очистку полости трубы.

В проектной документации должны устанавливаться:

- способы, параметры и схемы проведения очистки полости и испытания трубопровода;

- очистка загрязненной воды (или жидкости) после промывки полости трубы;

- проверочный расчет на устойчивость трубопровода против всплытия на обводненных участках.

Работы по очистке полости и испытанию трубопроводов следует выполнять после вы вода персонала и основной ремонтной техники из опасной зоны.

4.6.6.2 Очистка полости трубопровода. При очистке полости трубопровода необходимо:

- удалить случайно попавшие внутрь при монтаже (сварке) грунт, воду и различные предметы, а также поверхностный рыхлый слой ржавчины и окалины;

- проверить путем пропуска поршня проходное сечение трубопровода и тем самым обеспечить возможность многократного беспрепятственного пропуска очистных, инспекционных или других специальных устройств при дальнейшей эксплуатации;

- достигнуть качества очистки полости, обеспечивающего заполнение участка трубопровода транспортируемой нефтью/нефтепродуктм без загрязнения и обводнения.

Очистка полости трубопровода должна производиться после укладки и засыпки одним из следующих способов: промывкой, продувкой или протягиванием очистного устройства.

Промывка или продувка осуществляются с пропуском очистного или разделительного устройства. При продувке трубопровода пропуск и выпуск загрязнений и очистных поршней через линейную арматуру запрещаются.

На трубопроводах, монтируемых без внутренних центраторов, следует производить предварительную очистку полости протягиванием очистных устройств в процессе сборки и сварки отдельных труб или секций в нитку.

Промывке, как правило, подвергают трубопроводы, испытание которых предусмотрено в ППР гидравлическим способом. Промывку совмещают с удалением воздуха при заполнении трубопровода водой или другой жидкостью.

Пропуск очистного или разделительного устройства по трубопроводу осуществляется под давлением жидкости. Впереди очистного или разделительного устройства для смачивания и размыва загрязнений заливают воду в количестве от 10 % до 15 % объема полости очищаемого трубопровода.

Скорость перемещения очистного или разделительного устройства при промывке должна быть не менее 1 км/ч для обеспечения безостановочного устойчивого движения устройства.

Промывка считается законченной, когда очистное или разделительное устройство выйдет из трубопровода неразрушенным.

Очистка полости вытеснением загрязнений в потоке воды (жидкости) совмещается с удалением воды (жидкости) после гидравлических испытаний трубопровода с пропуском поршня-разделителя под давлением сжатого воздуха или газа. Скорость перемещения поршня-разделителя должна быть не менее 5 км/ч.

4.6.6.3 Испытание трубопровода на прочность и герметичность

Испытание отремонтированного участка трубопровода при капитальном ремонте с заменой труб на прочность и герметичность проводится после полной готовности всего участка: установки арматуры и приборов, приварки катодных выводов, засыпки минеральным грунтом.

Испытание отремонтированного участка следует проводить гидравлическим (водой, незамерзающими жидкостями), пневматическим (воздухом) или комбинированным (воздухом и водой) способами.

Параметры испытания на прочность, независимо от способа испытания, принимаются в соответствии с рабочей документации. Трубопроводы испытываются, как правило, гидравлическим способом.

Различают гидроиспытания вновь сооруженных и гидравлические переиспытания трубопроводов после ремонта.

Установлена единая последовательность работ:

- проверка состояния изоляции трубопровода методом катодной поляризации на соответствие сопротивления проектным значениям. Проверка производится до установки временных камер пуска и приема.

- очистка полости МТ;

- подъем давления до Рраб и выдержка в течение 3 ч;

- проведение профилеметрии;

- вскрытие дефектов, выявленных при катодной поляризации и профилеметрии, проведение их ДЦК;

- устранение дефектов и проведение повторной катодной поляризации;

- проведение гидравлических испытаний на прочность 1,25 Рраб в течение 24 ч;

- снижение давления до Рраб и проверка на герметичность в течение времени, необходимого для осмотра трубопровода, но не менее 12 ч;

- освобождение трубопровода от воды.

Приведенная последовательность должна быть отражена в проектной документации на строительство трубопроводов и ППР на гидравлические испытания.

Участок МТ, подготовленный к проведению гидравлических испытаний должен быть ограничен сферическими заглушками, рассчитанными на давление не менее испытательного. Запрещается использование линейной запорной арматуры, задвижек вантузов в качестве ограничительного элемента.

При проведении гидроиспытаний задвижки должны быть открыты на 30 % - 50 %.

Скорость подъема давления при испытании не должна превышать 0,04 МПа (0,4 кгс/см ) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъема давления должна находиться в пределах от 0,01 до 0,02 МПа (0,1 до 0,2 кгс/см2) в минуту.

Гидравлические переиспытания участков эксплуатируемых МТ проводятся:

- на участках трубопроводов, на которых был выполнен капитальный ремонт и реконструкция с заменой труб;

- перед вводом в работу трубопроводов, которые были выведены из эксплуатации на срок 3 года и более без освобождения от нефти/нефтепродукта;

- перед вводом в работу трубопроводов, которые были выведены из эксплуатации на срок 1 год и более с освобождением от нефти/нефтепродукта.

Рабочее (нормативное) давление Рраб, используемое для расчета испытательного давления, должно определяться по проектной эпюре максимального рабочего давления на данном участке, используемой для раскладки труб.

Заводское испытательное давление Рзав определяется по сертификатам (паспортам) на трубы как гарантированное заводом испытательное давление. Если испытываемый участок трубопровода состоит из труб с различными Рзав, то Рзав выбирается по наименьшему из всех значений.

Трубопровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность труба не разрушилась, а при проверке на герметичность давление осталось в пределах допустимых норм и не были обнаружены утечки.

При разрыве, обнаружении утечек визуально, по звуку или с помощью приборов, участок трубопровода подлежит ремонту и повторному испытанию на прочность и проверке на герметичность.

После окончания испытаний и проверки на герметичность следует удалить воду из участка трубопровода с помощью разделителей, перемещаемых под давлением воздуха.

Испытанный на прочность и проверенный на герметичность вновь проложенный участок трубопровода следует подключить к основной магистрали и заполнить нефтью/нефтепродуктом. Вытесняемый воздух следует удалять через вантузы.

4.6.6.4 Сдача трубопровода в эксплуатацию

Сдача отремонтированного участка МТ заказчику должна производиться после полной готовности участка (засыпки, обвалования или крепления, подключения новых участков, установки арматуры и приборов, восстановления средств ЭХЗ, пикетных и километражных знаков), проведения контроля состояния изоляции методом катодной поляризации, проверки на прочность и герметичность, а также работ по рекультивации в соответствии с рабочей документацией.

Приемка отремонтированного участка трубопровода осуществляется приемочной комиссией, назначенной руководителем предприятия-заказчика.

При приемке в эксплуатацию отремонтированного участка трубопровода комиссия должна руководствоваться нормами, правилами, техническими условиями и другими нормативными документами, действующими в период проектирования и производства капитального ремонта.

Запрещается приемка в эксплуатацию отремонтированного участка с недоделками, препятствующими безопасной эксплуатации, с отступлением от утвержденного ППР, без проверки качества выполненных работ и без испытания замененного участка.

В процессе сдачи отремонтированного участка подрядчик должен представить комиссии комплект приемо-сдаточной документации.

Акт приемки отремонтированного участка трубопровода в эксплуатацию, составляемый по форме.

Датой ввода в эксплуатацию отремонтированного участка трубопровода считается дата подписания акта приемочной комиссией.

После окончания работы приемочной комиссии приемо-сдаточная документация передается заказчику и хранится наравне с документацией по строительству трубопровода.

Дата добавления: 2018-06-28; просмотров: 4201;