Основные отклонения

Взаимозаменяемость гладких цилиндрических соединений.

Гладкие цилиндрические соединения разделяют на подвижные и неподвижные.

Подвижные соединения должны создавать между валом и отверстием гарантированный наименьший зазор, обеспечивающий жидкостное трение, заданную несущую способность подшипника и сохранение указанного вида трения при увеличении зазора.

Неподвижные соединения должны обеспечивать точное центрирование деталей и передачу в процессе эксплуатации заданного крутящего момента или осевой силы благодаря гарантированному натягу или дополнительному креплению деталей шпонками, винтами и т.д. в случае применения переходных посадок.

Переходные посадки – это посадки, которые могут иметь как небольшие зазоры, так и небольшие натяги. В переходных посадках неподвижные соединения можно получить только за счёт применения дополнительного крепления.

Получить любой вид соединения (посадки) можно путём использования системы допусков, оформленных в виде стандартов. Эта система допусков позволяет производить массовое изготовление деталей, обеспечивающих хорошую собираемость и взаимозаменяемость.

Исходя из того, что в тракторном, автомобильном и сельскохозяйственном машиностроении используют детали размером до 500 мм стандарт предусматривает соответствующую систему допусков и посадок в пределах этого интервала.

Независимо от вида соединения оно должно быть выполнено в одной из двух систем: системе отверстия или системе вала.

Квалитеты

Квалитет, по другому класс точности, (от французского gualite – качество) – совокупность допусков, изменяющихся в зависимости от номинального размера так, что уровень точности для всех номинальных размеров остается одинаковым.

В системе ISO для размеров до 3150 мм установлено 18 квалитетов: 01;0;1;..16. В системе СЭВ для размеров от 1 до 10000 мм предусмотрено 19 квалитетов (добавлен 17).

Квалитет характеризуется величиной допуска размера и сложностью получения размера независимо от диаметра.

Допуск устанавливается в зависимости от номинального размера и квалитета. Квалитеты обозначают буквами IT и порядковым номером 01, 0,1, 2..17. Например: IT 5; IT 9; IT 16. Применяются квалитеты:

IT 01; IT 0; IT 1- для изготовления концевых мер;

IT 2; IT 3; IT 4- для калибров;

IT 5…IT 13-для образования посадок;

IT 14…IT 17-для неответственных несопрягаемых поверхностей;

Рекомендуемое применение квалитетов в машиностроении приведено в таблице.

Применение квалитетов точности в соединениях (посадках)

| Квалитет | Применение |

| 5–6 | ответственные соединения в станкостроении и моторостроении (высокоточные зубчатые колеса, шпиндельные и приборные подшипники в корпусах и на валах) |

| 6-7 | соединения типа поршень — гильза, зубчатые колеса на валах, подшипники качения на вал и в корпус |

| 7, 8, 9 | точные соединения в тракторостроении и ответственных узлах сельхозмашин |

| при пониженных требованиях точности, а также в соединениях, где используется калиброванный материал для валов | |

| подвижные соединения сельхозмашин при больших зазорах и значительных их колебаниях (грубая сборка), а также крышки, фланцы кольца… | |

| 12-13 | неподвижные сварные соединения сельхозмашин (плуги, сеялки и др.) |

Правильно назначить квалитет не менее важно, чем произвести расчет размеров детали. Назначение квалитета связано с точностью и эксплутационным назначением механизма, а также с характером требуемых посадок.

При выборе точности изготовления (квалитета) необходимо также учитывать и экономическую целесообразность. Изготовление деталей по расширенным допускам не требует больших затрат и уменьшает вероятность появления брака, но при этом снижается надежность конструкции (идет большой разброс зазоров и натягов) и, как следствие, долговечность работы машины.

Машины в основном выходят из строя не из-за разрушения, а из-за потери работоспособности, вызываемой снижением точности сборки узлов и агрегатов.

Связь точности и стоимости изготовления деталей

Для квалитетов от 5 до 17 значения допусков определяются исходя из единицы допуска i мкм, которая характеризует закономерность изменения допуска от величины диаметра. Для размеров до 500 мм

где dср в мм, i в мкм.

Допуск выражается формулой

где а -число единиц допуска, постоянное для данного квалитета, независимое от номинального размера.

Значения числа единиц допуска для квалитетов с 5 по 17 представлены в таблице .

ТаблицаЗначения единиц допуска для квалитетов IT5…IT17

| Квалитет | |||||||||||||

| Число единиц. допуска |

Квалитет характеризуется величиной допуска. При переходе от одного квалитета к другому допуски увеличиваются по геометрической прогрессии со знаменателем 1,6,.

Изменение допусков при изменении квалитета

Через каждые пять квалитетов, начиная с IT 5, допуски увеличиваются примерно в 10 раз.

Основные отклонения

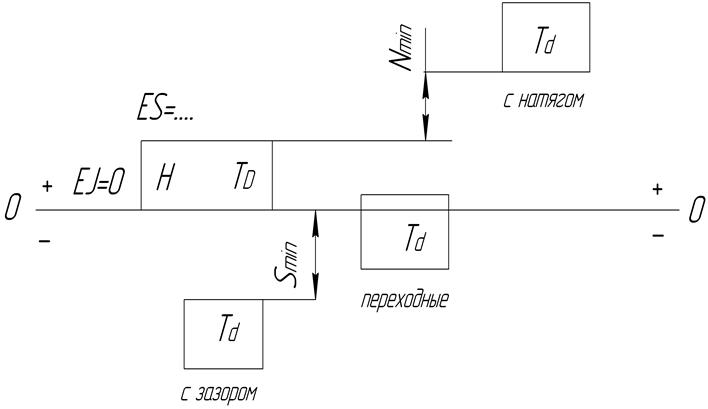

Для образования посадок с различными зазорами и натягами стандартами СЭВ установлены 27 основных отклонений для отверстий и валов. Они обозначаются прописной буквой латинского алфавита для отверстий и строчной - для валов. Рассмотрим на схеме положение полей допусков отверстий и валов относительно нулевой линии.

Основные отклонения отверстий и валов в системе JSO.

Отклонения от А до Н (от a до h) предназначены для образования полей допусков в посадках с зазорами; от Js до N (от js до n)- в переходных посадках; от Р до Zс (от p до zс)-в посадках с натягами. Для отверстий и валов, обозначенных буквами Js и js поле допуска располагается строго симметрично относительно нулевой линии, а предельные отклонения равны по величине, но имеют противоположный знак.

Основное отклонение– это отклонение, ближайшее к нулевой линии. Для всех полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение (EI или ei); для полей допусков, расположенных ниже нулевой линии – верхнее отклонение (ES или es). Одноименные поля допусков отверстий и валов располагаются строго симметрично относительно нулевой линии и их предельные отклонения одинаковые, но противоположны по знаку (за исключением переходных посадок).

Для посадок от A до H известны EI

ES = EJ + TD

Для посадок от J до ZC известны ES

EJ = ES – Td

Основное отклонение отверстия должно быть симметрично нулевой линии основного отклонения вала, обозначенного той же буквой. Оно не зависит от квалитета, т. е. является постоянной величиной для одноименных полей допусков.

Верхнее ( если поле допуска расположено выше нулевой линии ) или нижнее ( если поле допуска расположено ниже нулевой линии ) отклонение определяют по величине основного отклонения и допуску выбранного квалитета.

Понятия – «система отверстия » и «система вала »

Стандартами установлены две равноправные системы посадок: система отверстия (СА) и система вала (СВ).

Как видно из рисунка , основное отверстие в системе отверстия имеет нижнее отклонение EJ равное нулю. Это является отличительной особенностью системы отверстия.

Образование посадок в системе отверстия

В системе отверстия – отверстие является основной деталью и независимо от посадки обрабатывается под номинальный размер (с допуском в тело детали), а различные посадки получаются путём изменения предельных размеров вала.

В системе вала – вал является основной деталью и независимо от посадки обрабатывается под номинальный размер (с допуском в тело детали), а различные посадки получаются путём изменения предельных размеров отверстия.

Образование посадок в системе вала

Как видно из рисунка основной вал в системе вала имеет верхнее отклонение es равное нулю. Это является отличительной особенностью системы вала.

В системе допусков и посадок ISO принято одностороннее предельное расположение поля допуска основной детали относительно номинального размера сопряжения. Поэтому, если допуски заданы в системе отверстия, то нижнее отклонение отверстия всегда будет равно нулю (EI=0), а если допуски заданы в системе вала, то верхнее отклонение вала всегда будет равно нулю (es=0) независимо от посадки.

Иными словами, посадки в системе отверстия СА – это посадки, в которых различные зазоры и натяги получают соединением различных валов с основным отверстием. Эти посадки принято обозначать буквой «Н».

Посадки в системе вала CВ – это посадки, в которых различные зазоры и натяги получают соединением различных отверстий с основным валом. Эти посадки принято обозначать буквой «h».

Выбор системы посадок.

Посадка образуется сочетанием полей допусков отверстия и вала. По экономическим соображениям (сокращения необоснованного многообразия посадок, систематизации режущего и измерительного инструмента для отверстий т.д.) рекомендуется применять две гостированные равноправные системы посадок: система отверстия СА и система вала СВ. Эти системы равноценны, но в промышленности применяются в разной степени. Для работы совершенно безразлично, в какой системе назначена посадка (с зазором, с натягом или переходная посадка); важна её конкретная величина. С технической точки зрения посадки в системе отверстия предпочтительнее. Вал, т.е. наружную поверхность обработать и проконтролировать намного проще, чем внутреннюю поверхность – отверстие. Для изготовления отверстий требуется размерный режущий инструмент: зенкер, протяжка, развертка и т.д. определенного типоразмера, сложный измерительный инструмент, что повышает стоимость детали. Поэтому в основном применяется система отверстия.

Система вала, как правило, применяется в трех случаях:

1) если валы изготовлены из пруткового калиброванного материала без дополнительной обработки посадочных мест;

2) если на валах или на отдельных участках одного номинального размера необходимо поместить различные детали с разными посадками;

3) если применяются стандартные детали и узлы, изготовленные в системе вала (например: наружное кольцо подшипника в корпус, шпонки с пазами вала и втулки).

Независимо от системы посадки допускаются любые сочетания полей допусков отверстия и вала любых квалитетов. Однако предпочтение необходимо отдавать рекомендуемым сочетаниям (в таблицах взяты в квадрат) или применять предпочтительные поля допусков.

Условное обозначение посадки записывается в виде дроби, где в числителе указывается поле допуска отверстия, а в знаменателе - поле допуска вала. Например:

;

;  ;

;  ;

;  ;

;  — посадки в системе отверстия СА,

— посадки в системе отверстия СА,

;

;  ;

;  ;

;  ;

;  — посадки в системе вала СВ.

— посадки в системе вала СВ.

Основные отклонения полей допусков валов ( от a до h ) и основные отклонения соответствующих отверстий ( от A до H ), применяемых для посадок с зазором приняты одинаковыми по абсолютной величине. Следовательно, зазоры в одноименных посадках в системе отверстия и вала будут одинаковыми.

Поля допусков для посадок с натягом в системе ISO и ЕСДП СЭВ построены так, что верхнее отклонение валов в системе отверстия и нижнее отклонение отверстия в системе вала соответствует тем же буквам алфавита, так как они одинаковы по абсолютному значению и, следовательно, наибольшие натяги в системах отверстия и вала одинаковы, т.к. допуски при одном и том же квалитете в обеих системах одинаковы.

Дата добавления: 2017-12-05; просмотров: 8143;