Вагон как объект диагностирования

7.1. Обеспечение технического диагностирования

Одна из специфических сложностей формально действующей системы диагностической терминологии – соотношение понятий «контроль технического состояния» и «техническое диагностирование». По ГОСТ 20911-89 контроль технического состояния является составной частью диагностирования. Контроль технического состояния – это проверка соответствия значений параметров объекта требованиям технической документации. Контроль, измерение параметров объекта является необходимым условием технического диагностирования. При этом объект диагностирования должен удовлетворять определенным требованиям контролепригодности, которые должны обеспечиваться на стадиях разработки и изготовления.

Контролепригодность – свойство изделия, заключающееся в его приспособленности к раннему обнаружению и предупреждению отказов и неисправностей с использованием определенных методов и средств технической диагностики. Контролепригодность в первую очередь зависит от количества и ценности диагностической информации, которая может быть получена при эксплуатации изделия и при специальных диагностических испытаниях (тестах). Методы технического диагностирования базируются на информационном, техническом и математическом обеспечении. Информационное обеспечение включает способы получения диагностической информации, ее хранение и систематизацию. Техническое обеспечение – совокупность устройств получения и обработки диагностической информации (диагностические приборы, датчики, сигнализаторы и т. п.). Математическое обеспечение содержит алгоритмы и программы распознавания.

Большая часть информации о работе вагона имеет диагностическую ценность, так как отражает его техническое состояние. Это рабочие параметры, колебания, вибрация, акустическое и тепловое излучение. Вагон в целом представляет собой сложный объект и характеризуется множеством параметров.

7.2. Классификация параметров, определяющих функционирование сложного объекта.

Сложный объект (вагон) можно представить как два пространства параметров внутренних M и внешних – N (рис.1.17). Множество выходных величин Y называется параметрами обследуемого объекта; В – диагностические параметры.

Элементы подмножества R характеризуют основные функции процесса, для реализации которого создан объект и называются характеристиками. При переходе из одного состояния в другое элементы множества Y меняются и в общем случае значения выходных величин, а следовательно, и характеристики R, зависят от нескольких факторов: входных величин, внешних шумов, внутренних помех, которые составляют некое множество  . Множество К является составной частью более широкого множества N внешних параметров.

. Множество К является составной частью более широкого множества N внешних параметров.

Параметры процесса функционирования объекта образуют основной процесс функционирования структурного блока (элемента), позволяющий выполнять ему свое функциональное назначение. Эти параметры образуют множество F такое, что  ,

,  Æ.

Æ.

При этом полагается, что R ∩ F = Æ, то есть не пересекаются.

Вспомогательные (сопутствующие) параметры V не реализуют главный процесс и описывают побочные явления – шумы, вибрации, нагревы, биения и другие сопутствующие факторы. Множество  , кроме того, Y ∩ V ≠ Æ , R ∩ V = Æ.

, кроме того, Y ∩ V ≠ Æ , R ∩ V = Æ.

Работоспособность основных элементов конструкции вагона определяется структурными параметрами Е – целостностью конструкции, прочностью, наличием дефектов, деформацией, износом и другими.

Структурные параметры объекта объединены в подмножество  . Эта группа параметров связана со способом организации объекта, то есть сюда относятся физические, химические, электрические, геометрические свойства структурных блоков. Способ функционирования тесно связан со структурой организации объекта (элемента, сменного блока и т.д.). Отражение структурной организации объекта через структурные параметры отображает его техническое состояние, выявление которого и является одной из задач технического диагностирования и которое изменяется под влиянием внешних условий, воздействий управления объектом, естественного износа и качества изготовления объекта.

. Эта группа параметров связана со способом организации объекта, то есть сюда относятся физические, химические, электрические, геометрические свойства структурных блоков. Способ функционирования тесно связан со структурой организации объекта (элемента, сменного блока и т.д.). Отражение структурной организации объекта через структурные параметры отображает его техническое состояние, выявление которого и является одной из задач технического диагностирования и которое изменяется под влиянием внешних условий, воздействий управления объектом, естественного износа и качества изготовления объекта.

Дефектами  называются подмножество несоответствий заданным значениям структурных параметров объекта. Если объект исправен, то D = Æ. Задача диагностирования заключается в выявлении и оценке местонахождения элементов множества D. Часть из них может быть найдена путем непосредственных наблюдений или измерений. Однако большая часть дефектов определяется по их косвенным проявлениям в значениях элементов множеств R – характеристик процессов, F – параметров функционирования, V – вспомогательных и E – структурных параметров объекта.

называются подмножество несоответствий заданным значениям структурных параметров объекта. Если объект исправен, то D = Æ. Задача диагностирования заключается в выявлении и оценке местонахождения элементов множества D. Часть из них может быть найдена путем непосредственных наблюдений или измерений. Однако большая часть дефектов определяется по их косвенным проявлениям в значениях элементов множеств R – характеристик процессов, F – параметров функционирования, V – вспомогательных и E – структурных параметров объекта.

Диагностическими параметрами называются элементы множеств R, F, V, E, содержащие информацию о неисправностях, над которыми установлены наблюдение и контроль. Существуют различия между множествами величин Y и диагностических параметров В. В отличие от параметров, образующих множество выходных величин, состав которого обычно не определен и не постоянен, на множество диагностических параметров накладываются дополнительные ограничения: эти параметры должны быть наиболее информативными и, кроме того, доступными для измерения или наблюдения. Поэтому требования по составу элементов  связаны прежде всего с контролепригодностью объекта. Множество диагностических параметров, определяющих состояния объекта, оптимизированное по какому-либо критерию (например максимум информативности или минимум риска), образует рабочее диагностическое пространство.

связаны прежде всего с контролепригодностью объекта. Множество диагностических параметров, определяющих состояния объекта, оптимизированное по какому-либо критерию (например максимум информативности или минимум риска), образует рабочее диагностическое пространство.

Множество диагностических параметров считается эффективным, если оно удовлетворяет следующим требованиям:

– полное описание всех классов дефектов;

– наибольшая чувствительность к изменению значений структурных параметров;

– минимальность состава;

– доступность для контроля и измерения;

– минимум стоимости и времени контроля всех параметров;

– достаточная вероятность распознавании отдельных дефектов.

Таким образом, можно сформулировать задачу диагностирования как задачу обработки значений выходных параметров и их соответствия определенной оценке состояния объекта.

Наиболее информативными видами контроля являются различные методы дефектоскопии, так как результат дефектоскопии дает ценную информацию о целостности конструкции. Процесс дефектоскопии, как процесс технического диагностирования, включает идентификацию дефекта (трещина, пороки литья и пр.), а также определение размеров дефекта и оценку интенсивности его развития.

Измерение, какого либо параметра, как процесс технического диагностирования, должно сопровождаться системным анализом результатов систематических измерений, наблюдений (мониторингом). Диагностическую ценность имеют не только параметры в данный момент времени, но и их изменение во времени.

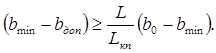

Пример: У вагона, готовящегося под погрузку, измеряют параметры колес, в том числе толщину гребня. Предположим, самый тонкий гребень имел размер bmin = 26 мм. По условиям безопасности в эксплуатации предельная толщина гребня установлена bдоп = 25 мм. Можно ли подавать данный вагон под погрузку? Чтобы ответить на поставленный вопрос необходимо получить следующие сведения:

– расстояние, которое должен проследовать вагон до пункта разгрузки L;

– пробег вагона с данной колесной парой Lкп;

– начальная толщина гребня b0.

Данный вагон можно подавать под погрузку при соблюдении условия:

(1.75)

(1.75)

Основной принцип диагностирования включает два требования:

А) последовательные и систематические измерения определенных параметров объекта;

Б) выявление изменений этих параметров и сравнение их с исходными или заданными.

В соответствии с этими принципами методы технического диагностирования можно подразделить на три группы:

Полуквалифицированные – фиксирование отдельного параметра (размер, температура, давление и т.п.);

Квалифицированные – системный анализ измеряемых параметров, дефектоскопия, определение причин образования дефекта, прогнозирование;

Высококвалифицированные (интеллектуальные) – анализ модели объекта, переход к безлюдным технологиям(замена сплошного осмотра вагонов с пролазкой контрольной проверкой показаний СТД).

Необходим системный подход к решению задач технической диагностики, основанный на том, что методы технического диагностирования должны разрабатываться на основе требований эксплуатации, а диагностическая информация является основной базой совершенствования и развития технологии технического обслуживания и ремонта вагонов. Как правило, в условиях эксплуатации проводится функциональное диагностирование, а при плановых видах ремонта – тестовое диагностирование сборочных единиц и деталей на специальных стендах.

7.3. Функциональная схема вагона

Функциональная схема вагона дает представление о взаимодействии основных элементов конструкции, механизмов и аппаратов. От правильности функционирования этих элементов зависит работоспособность всего вагона. На рис. 1.18 представлена функциональная схема грузового вагона, из анализа которой следует, что все элементы конструкции, механизмы, аппараты взаимодействуют между собой и при организации технического диагностирования должны рассматриваться как взаимозависимые системы.

Основные элементы конструкции обозначены прямоугольниками, а различные механизмы, аппараты и другие функциональные элементы изображены окружностями. В отличие от элементов конструкции механизмы и другие функциональные элементы выполняют определенные функции, основанные на взаимодействии с другими элементами. Например, тормозная колодка выполняет функцию создания тормозной силы за счет трения о поверхность катания колеса. Основным элементом конструкции вагона является рама, которая служит для размещения кузова и крепления механизмов и аппаратов, передающих и воспринимающих все силы взаимодействия вагона с грузом, другими вагонами, локомотивом, элементами железнодорожного пути, устройствами погрузки – разгрузки, с различного рода замедлителями, подъемными устройствами и пр.

К отдельным элементам конструкции вагона относятся: кузов, корпус автосцепки, тормозная магистраль, а также конструктивные элементы ходовых частей – надрессорная балка, боковые рамы, корпуса букс, оси колесных пар. Указанные элементы конструкции предназначены для крепления и размещения различных механизмов и других функциональных элементов, например, на оси колесной пары на прессовой посадке насажены основные функциональные элементы экипажа – колеса.

Кузов предназначен для размещения, закрепления и обеспечения сохранности груза.

Корпус автосцепки предназначен для размещения механизма автосцепки и передачи продольных сил от соседних вагонов или локомотива к упряжному устройству.

Надрессорная балка предназначена для передачи вертикальных и горизонтальных сил от рамы вагона и скользунов на рессорное подвешивание и боковые рамы, а также для крепления вертикальных рычагов тормозной рычажной передачи.

Боковые рамы предназначены для передачи вертикальных и горизонтальных сил между рессорным подвешиванием, надрессорной балкой и корпусом буксы, а также для крепления подвески тормозных башмаков.

Корпус буксы предназначен для размещения подшипников и для передачи вертикальных и горизонтальных сил между боковой рамой и подшипниками.

Ось колесной пары предназначена для посадки колес и для передачи горизонтальных и вертикальных сил между колесами и подшипниками.

Работоспособность основных элементов конструкции вагона определяется структурными параметрами Е – целостностью конструкции, прочностью, наличием дефектов, деформацией, износом и другими.

На рисунке 1.18 обозначены следующие механизмы, аппараты и функциональные элементы, работоспособность которых кроме структурных параметров определяется параметрами процесса функционирования F:

1 – пятник, крепится на раме вагона, опирается на подпятник надрессорной балки; выполняет функцию передачи вертикальных, горизонтальных продольных и боковых (рамных) сил взаимодействия рамы вагона с автосцепным устройством и ходовыми частями, обеспечивает поворот надрессорной балки относительно оси вагона при прохождении кривых участков пути и стрелочных переводов;

2 – шкворень, размещается в отверстиях пятника и надрессорной балки. Он выполняет функцию устройства предохраняющего от смещения пятника относительно подпятника надрессорной балки при чрезмерных горизонтальных силах;

3 – скользуны, элементы скользунов размещены на шкворневой балке рамы вагона и на надрессорной балке; выполняют функцию ограничения амплитуды колебаний боковой качки вагона;

4 – рессоры размещены в рессорных проемах боковых рам, выполняют функцию упругой связи между надрессорной балкой и боковой рамой (между обрессоренной и необрессоренной массами);

5 – фрикционные гасители колебаний представляют собой подрессоренные клинья, размещенные между наклонной поверхностью надрессорной балки и фрикционной планкой боковой рамы; выполняют функцию демпфирования (гашения) колебаний вагона за счет работы сил сухого трения в клиновой системе;

6 – буксовые подшипники насажены на шейки оси колесной пары и размещены в корпусе буксы. Выполняют функции трасформирования (превращения) поступательного движения вагона во вращательное движение колесных пар с минимальным сопротивлением, передачи статических и динамических нагрузок между несущими конструкциями тележек и колесной парой;

7 – колеса насажены на ось колесной пары; выполняют функции направленного движения экипажа по рельсовому пути с минимальным сопротивлением, передачи статических и динамических сил между несущими конструкциями вагона и рельсами, реализации тормозных сил в зонах контакта колеса с тормозной колодкой и с рельсом;

8 – упряжное устройство размещено в раме вагона, состоит из тягового хомута, клина тягового хомута, упорной плиты, поддерживающей планки; выполняет функцию трансформации продольных сжимающих и растягивающих сил, воспринимаемых автосцепкой, в сжатие поглощающего аппарата;

9 – поглощающий аппарат, размещен в тяговом хомуте, взаимодействует с упорной плитой и упорами рамы вагона; выполняет функцию преобразования кинетической энергии продольных динамических сил в тепловую энергию фрикционного или дросселирующего устройства (эластомерные аппараты);

10 – центрирующий прибор крепится к ударной розетке, закрепленной на торце хребтовой балки рамы вагона, состоит их центрирующей балочки и маятниковой подвески; выполняет функцию центрирования корпуса автосцепки по продольной оси вагона;

11 – механизм автосцепки размещен в корпусе автосцепки; выполняет функции автоматического сцепления при соединении (соударении) с соседним вагоном или локомотивом, восприятия продольных сил, расцепления вагонов при ручном управлении через расцепной механизм;

12 – соединительные рукава крепятся к воздушной тормозной магистрали на концевых кранах; выполняют функцию объединения тормозных магистралей вагонов поезда в единую тормозную магистраль, автоматически разъединяются при расцеплении вагонов;

13 – воздухораспределитель крепится на раме вагона и соединяется воздухопроводами с тормозной магистралью, запасным резервуаром и авторежимом; выполняет функцию подачи и регулирования давления воздуха в сети авторежима в зависимости от темпа и величины изменения давления в тормозной магистрали, автоматически срабатывает на торможение при разрыве тормозной магистрали;

14 – тормозной цилиндр крепится к раме вагона, соединен воздухопроводом с авторежимом и механически – с тормозной рычажной передачей; выполняет функцию создания тормозного нажатия;

15 – авторежим крепится к раме вагона, соединен воздухопроводом с воздухораспределителем и тормозным цилиндром. Выполняет функцию автоматического регулирования давления в тормозном цилиндре в зависимости от загрузки вагона;

16 – балочка авторежима закреплена на боковых рамах вагона; выполняет функцию регулирования величины хода вилки авторежима в зависимости от загрузки вагона;

17 – автоматический регулятор тормозной рычажной передачи является составной частью тормозной тяги; выполняет функцию автоматического регулирования длины тормозной тяги с целью обеспечения постоянства хода штока тормозного цилиндра по мере износа тормозных колодок;

18 – тормозная рычажная передача (ТРП) служит для передачи силы от штока поршня тормозного цилиндра через горизонтальные и вертикальные рычаги и тяги на тормозные колодки с башмаками;

19 – триангель соединен с вертикальным рычагом; выполняет функцию равномерного распределения тормозного нажатия на колеса колесной пары;

20 – тормозной башмак крепится на триангеле и подвеске; выполняет функцию направленного и равномерного распределения силы тормозного нажатия по длине тормозной колодки;

21 – подвеска тормозного башмака закреплена валиком на боковой раме тележки; кроме прямого назначения выполняет функцию отвода тормозной колодки от колеса при отпущенном состоянии автотормоза;

22 – тормозная колодка крепится чекой в тормозном башмаке; выполняет функцию создания тормозной силы за счет силы трения о поверхность катания колеса.

Кроме функциональных параметров работоспособность механизмов вагона может оцениваться и структурными параметрами (целостность, прочность, деформация, износ), а также вспомогательными сопутствующими параметрами (шумы, вибрация нагрев и др.).

Техническое состояние вагона в целом может оцениваться основными характеристиками – габарит, коэффициент динамики, тормозная эффективность, сопротивление движению, амплитуда и частота колебаний и др.

Дата добавления: 2017-12-05; просмотров: 1026;