Требования к обработке

Требования к обработке подшипников определяются условиями их работы и регламентированы отраслевым стандартом. Расположенные в дейдвудной трубе или кронштейне — в местах, недоступных для осмотров во время эксплуатации, - и подверженные воздействию статических и динамических нагрузок подшипники должны обеспечивать надежную работу гребного вала в период эксплуатации судна. В связи с этим подшипники изготовляют с высокой точностью.

Соединение подшипников с дейдвудной трубой должно быть достаточно прочным и плотным и в то же время должна существовать возможность демонтажа подшипников при ремонте. Для выполнения этого требования наружные посадочные пояски втулок обрабатывают с шероховатостью не выше Ra =2,5 мкм соосно с отверстием. При этом диаметр каждого посадочного пояска обтачивают по среднему действительному размеру соответствующего посадочного пояска сопрягаемого отверстия в яблоке ахтерштевня, кронштейне или дейдвудной трубе. Допускаемые отклонения диаметра для неразъемных подшипников k6, для разъемных /7.

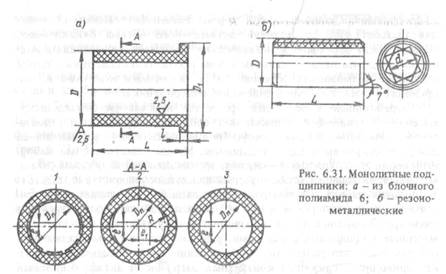

Для латунных втулок, работающих в воде с температурой около 5 °С, допуск на размер остается прежним, но поле допуска изменяется: для втулок диаметром до 400 мм — иб, для втулок диаметром 400— 1000 мм-рб. Наружную поверхность цельных втулок из капролона брабатывают с шероховатостью R а =2,5 мкм, допуски на размеры и величины натягов определяются отраслевым стандартом.

Внутренние поверхности втулок под набор резинометаллических и капролоновых вкладышей обрабатывают с шероховатостью Rz = = 20 мкм и допускаемым отклонением диаметра Я9; под набор вкладышей из бакаута, древеснослоистых пластиков (ДСП) и текстолита -с шероховатостью не выше Rz =40 мкм и допускаемым отклонением диаметра //12.

Пазы трапецеидальной формы во втулках обрабатывают с шероховатостью Rz =20, допускаемое отклонение ширины паза Я12, глубины—//12 для неразъемных и ± IT12/2 для разъемных подшипников; допускаемое отклонение от заданного угла ± 0,15 ".

Плоскости разъема втулок, состоящих из двух половин, обрабатывают с шероховатостью не выше Rz —20 мкм. При проверке плотности стыка на краску расположение пятен должно быть равномерным, при этом на площадке размером 25 х 25 мм должно быть не менее двух пятен.

Внутренний диаметр неразъемных подшипников с вкладышами из бакаута, ДСП, текстолита или капролона растачивают с допускаемым отклонением от + 0,4 до + 0,6 мм в зависимости от диаметра, разъемных подшипников — с отклонением + 0,3 мм. При этом овальность и конусообразность отверстия не должны превышать отклонения размера диаметра //9; шероховатость расточенного отверстия должна быть Ra <2,5 мкм. Центр расточки смещают Вверх на величину, равную половине водяного зазора, для обеспечения совпадения оси гребного вала с осью валопровода.

Материалы и заготовки

Для изготовления втулок дейдвудных подшипников, работающих в морской воде, используют коррозионно-стойкие материалы: латуни ЛЦ40Мц1,5, ЛЦ40МцЗЖ, ЛЦ16К4, бронзы БрА9Мц2Л, БрОЮЦ2 и ряд других латуней и бронз.

Втулки подшипников, работающие в масляной среде, выполняют литыми обычно из чугуна СЧ 18—36, реже из стали 25Л. Использование чугуна предпочтительнее, поскольку он имеет лучшие по сравнению со сталью антифрикционные свойства и в аварийных случаях - при выплавке баббита — гребной вал может работать по чугуну. Кроме того, сцепление баббита с чугуном после его деграфитизации значительно лучше, чем со сталью.

В качестве антифрикционного материала для вкладышей неметаллических подшипников применяют бакаут, текстолит, резину, ДСП, полиамиды; для металлических подшипников — баббит. Характеристики неметаллических материалов приведены в табл. 6.2.

Бакаутом называют древесину гваякового (железного) дерева. Древесина становится Пригодной для изготовления вкладышей подшипников при возрасте дерева 200—300 лет. Устойчивая против

лят по кондуктору. Внутреннюю поверхность подшипника окончательно обрабатывают на расточном станке, принимая за базу окончательно обработанную наружную поверхность. При этом борштангу смещают вверх на величину, равную половине масляного зазора. Растачивание выполняют за несколько проходов, глубина резания при чистовом проходе не должна превышать 0,1 мм для получения требуемой формы и точности отверстия. Шероховатость расточенного отверстия должна быть не более Ка =0,63 мкм, толщина баббитового слоя 3-4 мм. На концах втулки толщина баббита на длине 0.11) (см. рис. 6.34) уменьшается до 1,5 мм для снижения кромочных нагрузок, возникающих при изгибных колебаниях вала. При растачивании масляных холодильников (боковых каналов) борштангу смещают на требуемую величину в горизонтальной плоскости, контроль формы осуществляют по шаблону. Для достижения требуемой шероховатости К а =^0,32 мкм и повышения износостойкости обработанную поверхность залитого слоя подвергают накатке с помощью специального приспособления, устанавливаемого на борштанге.

Монтаж подшипников

Запрессовку дейдвудных подшипников в дейдвудную трубу или кронштейн гребного вала производят с помощью специальных резьбовых или гидравлических приспособлений, обеспечивая совпадение центровых рисок на торцах втулки подшипника и деидвуднои трубы (кронштейна) . Посадочные пояски втулок из бронзы и латуни и сопрягаемые с ними пояски деидвуднои трубы перед запрессовкой смазывают свинцовым суриком, пояски чугунных втулок - индустриальным маслом 50 или пастой ВНИИНП-232. Непосадочные поверхности труб и подшипников окрашивают специальной водостойкой краской в два-три слоя.

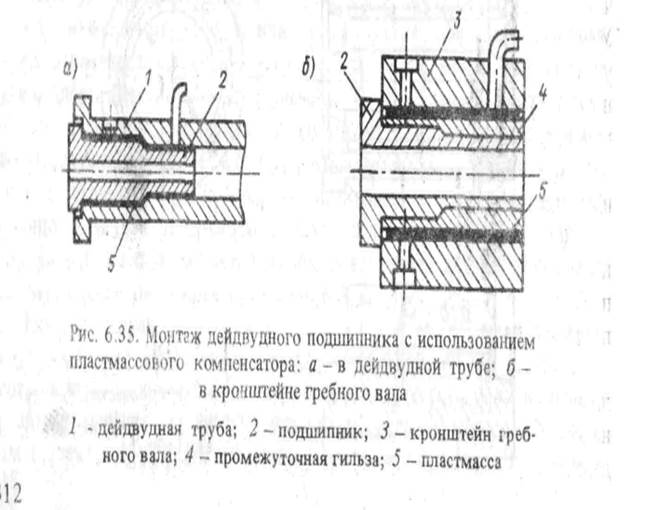

В последние годы разработана и внедрена технология монтажа дейдвудных подшипников с использованием полимерных компенсаторов (рис. 6.35), что исключает трудоемкий процесс растачивания кронштейнов и опор дейдвудной трубы на судне и снижает требования к обработке сопрягаемых поверхностей подшипника и трубы. Эта технология предусматривает создание диаметрального зазора до 10 мм между наружной поверхностью втулки подшипника и внутренней поверхностью кронштейна или деидвуднои трубы. После центровки подшипника по оси валопровода этот зазор заполняют жидкотекучей пластмассой, которая после отверждения образует прочное и плотное соединение сопрягаемых деталей. При монтаже разъемных подшипников в узле крепления предусматривается промежуточная гильза (рис. 6.35,5).

В качестве пластмассового компенсатора используют полимерную "композицию на основе эпоксидной смолы ЭД-20 или модифицированной эпоксидной смолы, наполнителем служит кварц молотый" пылевидный (15 г на 100 г смолы), пластификатором дибугилфталат (15 г), отвердителем — полиэтиленполиамин марки А (12 г) . Прочность клеевого соединения проверяют на стадии проектирования путем проверочного расчета.

Ремонтопригодность дейдвудных устройств и подшипников обеспечивается за счет выполнения разделительного слоя между сопрягаемыми поверхностями. Для этой цели на внутреннюю поверхность наносят тонкий слой восковой эмульсии, а на наружной предусматривают продольные канавки для подвода технологической жидкости, которая при демонтаже подшипника подается под давлением и разрушает клеевое соединение.

Дата добавления: 2017-10-09; просмотров: 785;