Комплекс, включающий объект, средства и алгоритмы, образует систему диагностирования.

Алгоритм диагностирования представляет собой структурное изображение рациональной последовательности диагностических, регулировочных и ремонтных операций. Он определяет:

· вывод объекта диагностирования на тестовый режим;

· постановку первичного диагноза;

· переход к следующему элементу;

· регулировочные и ремонтные операции;

· повторные и заключительные проверки.

Подобный алгоритм может состоять из алгоритма общего диагностирования и дополнительных алгоритмов поэлементного диагностирования, сопровождающих ТО. Алгоритм строят с учетом особенностей объекта и средств диагностирования и оптимизируют (сравнивая с другими вариантами) по экономическому критерию.

Технологический процесс диагностирования автомобилей должен содержать перечень и рациональную последовательность выполнения операций, трудоемкость диагностирования, разряд оператора-диагноста, используемое оборудование и инструмент, технические условия на выполнение отдельных видов работ.

Технологический процесс диагностирования должен включать подготовительные, контрольно-диагностические (собственно диагностирование) и регулировочные операции, рекомендуемые к выполнению с применением СТД (по результатам диагностирования).

Технологический процесс диагностирования имеет три этапа разработки:

Первый этап заключается в анализе информации о надежности автомобилей, проведении эксплуатационных исследований процессов изменения технического состояния объектов.

Второй этап – это инженерный анализ и определение допустимых и предельных отклонений параметров технического состояния объектов, когда выбирают методы диагностирования, комплектуют диагностическую систему необходимым оборудованием, производят оценку технического состояния объекта.

Третий этап – аналитическое моделирование, который заключается в том, что на основе закономерности изменения технического состояния предсказывают поведение объекта в будущем, делают заключение об ожидаемом ресурсе основных элементов, устанавливают периодичность их замены, регулировки и т.д.

Технологический процесс диагностирования является составной частью технологического процесса ТО и ТР. Как самостоятельный документ технологический процесс диагностирования разрабатывается для СТД, используемых в зоне заявочного диагностирования.

Технологический процесс диагностирования должен обеспечивать возможность корректировки объемов и последовательность регулировочных работ.

При разработке технологического процесса диагностирования, особое внимание должно уделяться параметрам, влияющим на безопасность дорожного движения.

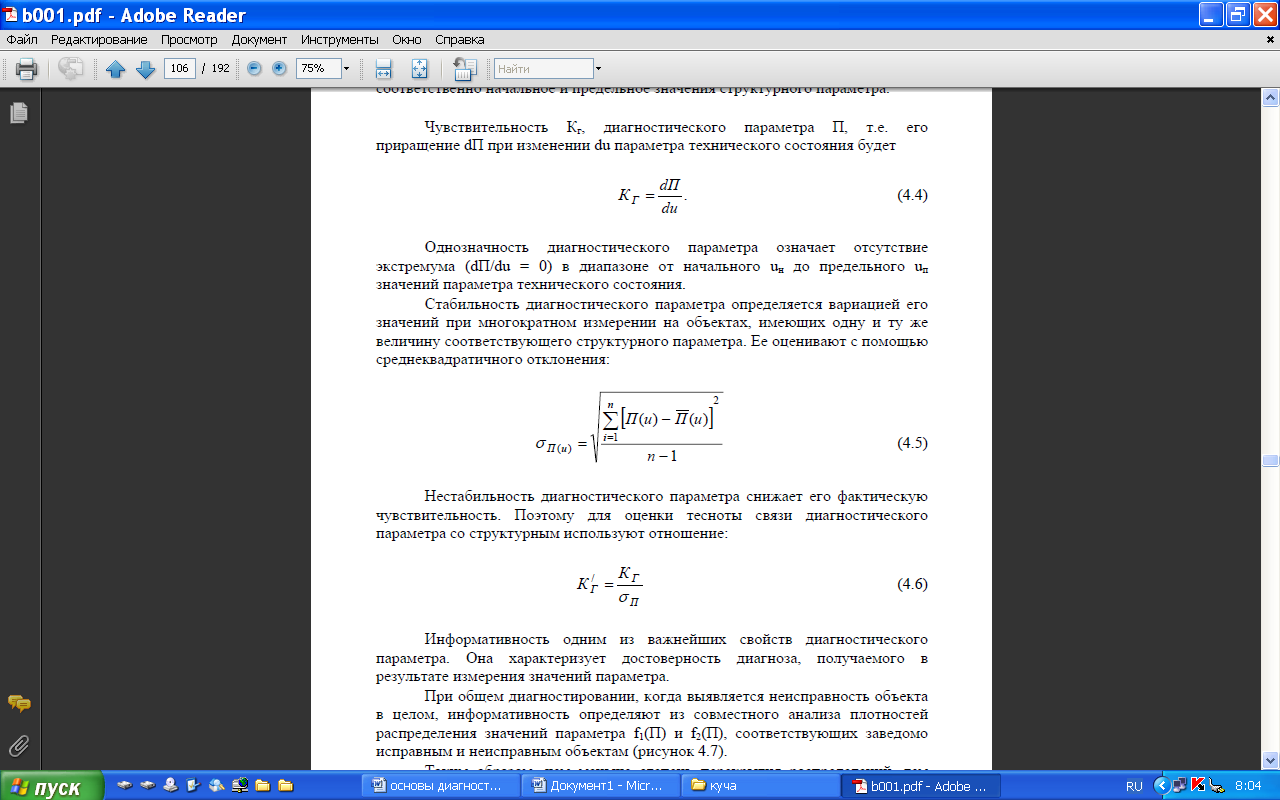

С целью обеспечения требуемой достоверности и экономической целесообразности получения диагностической информации диагностические параметры должны быть чувствительны, однозначны, стабильны и информативны (рисунок 4.6).

Чувствительность Кг, диагностического параметра П, т.е. его приращение dП при изменении du параметра технического состояния будет

Однозначностьдиагностического параметра означает отсутствие экстремума (dП/du = 0) в диапазоне от начального uн до предельного uп значений параметра технического состояния.

Стабильностьдиагностического параметра определяется вариацией его значений при многократном измерении на объектах , имеющих одну и ту же величину соответствующего структурного параметра. Ее оценивают с помощью среднеквадратичного отклонения:

Рисунок 4.6 – Схема характеристик диагностических параметров

Где П – математическое ожидание, характеризующее стабильность параметра П1; ∆П/∆u – чувствительность параметра П2; А – экстремум, характеризующий неоднозначность параметра П3 в диапазоне uн – uп; uн и uп – соответственно начальное и предельное значения структурного параметра.

Нестабильностьдиагностического параметра снижает его фактическую чувствительность. Поэтому для оценки тесноты связи диагностического параметра со структурным используют отношение:

Информативность –одно из важнейших свойств диагностического параметра. Она характеризует достоверность диагноза, получаемого в результате измерения значений параметра.

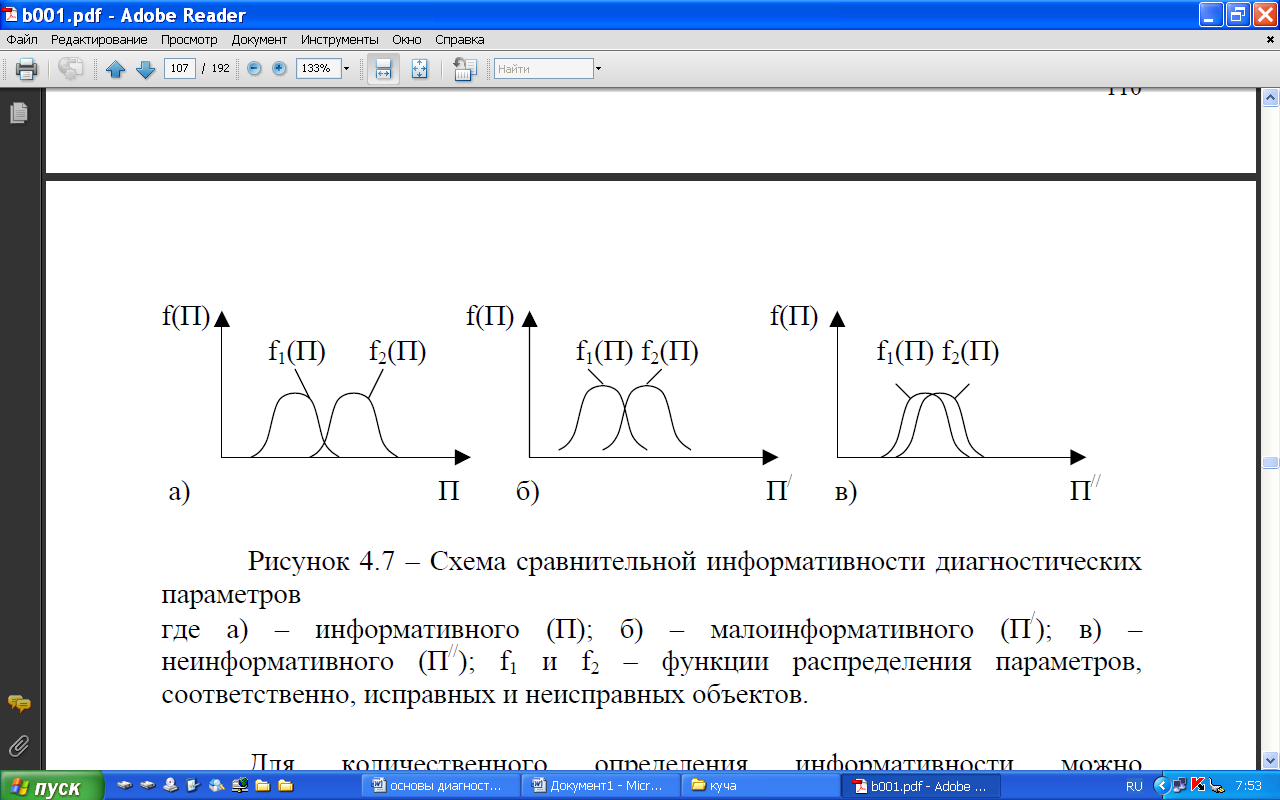

При общем диагностировании, когда выявляется неисправность объекта в целом, информативность определяют из совместного анализа плотностей распределения значений параметра f1(П) и f 2(П), соответствующих заведомо исправным и неисправным объектам (рисунок 4.7).

Таким образом, чем меньше степень перекрытия распределений, тем меньше ошибок будет при использовании данного параметра для постановки диагноза (т.е. он будет информативнее).

Рисунок 4.7 – Схема сравнительной информативности диагностических параметров где а) – информативного (П); б) – малоинформативного (П/); в) – неинформативного (П//); f1 и f2 – функции распределения параметров, соответственно, исправных и неисправных объектов.

Для количественного определения информативности можно использовать следующую формулу в соответствии с приведенным примером (рисунок 4.7):

В данном случае, чем выше информативность диагностического параметра, тем на большую величину снижается неопределенность состояния объекта диагностирования при использовании данного диагностического параметра.

Для того чтобы определить техническое состояние автомобиля, необходимо текущие значения диагностических параметров, измеренных при помощи внешних или встроенных средств диагностирования, сопоставить с нормативными значениями.

Диагностические нормативы служат для количественной оценки технического состояния автомобиля. Они устанавливаются руководящими нормативно-техническими материалами . К диагностическим нормативам относятся: начальное Пн, предельное Пп и допустимое Пд значения норматива.

Начальной норматив Пнсоответствует величине диагностического параметра новых, технически исправных объектов. В эксплуатации Пн используют как величину , до которой необходимо довести измеренное значение параметра путем восстановительных и регулировочных операций. Начальный диагностический норматив задается технической документацией.

Для некоторых механизмов автомобиля, приборов систем зажигания и питания Пн подбирают индивидуально по максимуму экономичности в процессе диагностирования. Это позволяет наиболее полно использовать индивидуальные возможности автомобиля , различные из- за неоднородности производства. Так, например, оптимальный угол начальной установки момента зажигания для одной и той же модели автомобиля может отличаться от среднего на 3 – 8 °. Практически это означает, что, используя в качестве

норматива индивидуальное значение Пн, можно значительно повысить мощность и топливную экономичность автомобиля.

Предельный норматив Пп соотвeтствуeт такому состоянию объекта, при котором его дальнейшая эксплуатация становится невозможной или нецелесообразной по технико-экономический соображениям. Предельный норматив диагностического параметра задают требованиям нормативно-технической документацией или же определяют, пользуясь установленными методиками.

В эксплуатации предельный норматив используют для прогнозирования ресурса конкретных объектов и в случае встроенного, непрерывного диагностирования.

Допустимый норматив Пд является основным диагностическим нормативом при периодическом диагностировании, проводимом в рамках планово-предупредительной системы ТО автомобилей. Он представляет собой ужесточенную величину предельного норматива, при которой обеспечивается заданный, или экономически оптимальный, уровень вероятности отказа на предстоящем межконтрольном пробеге. На основе допустимого норматива ставят диагноз состояния объекта и принимают решение о необходимости профилактических ремонтов или регулировок.

В эксплуатации допустимый норматив принимается условно как граница неисправных состояний объекта для заданной периодичности его межконтрольного пробега. Состоит Пд из начального значения Пн и допускаемого отклонения D. Если текущее значение диагностического параметра выходит из допустимого норматива, это означает, что, хотя объект и является работоспособным, его не следует выпускать в очередной пробег без регулировки или ремонта из-за высокой вероятности отказа или пониженных технико-эксплуатационных свойств.

Цель постановки диагноза–выявитьнеисправности объекта, определить потребность в ремонте или ТО, оценить качество выполненных работ или подтвердить пригодность диагностируемого механизма к эксплуатации до очередного обслуживания.

При постановке диагноза, как правило, используются субъективные аналитические возможности человека-оператора. В зависимости от задачи диагностирования и сложности объекта различают общий и локальный диагноз.

Общий диагнозоднозначно решает вопрос о соответствии или несоответствии объекта общим требованиям эксплуатации.

Локальный диагноз выявляет конкретные неисправности и их причины.

При общем диагнозе используют один диагностический параметр, а при локальном – несколько. Общий диагноз сводится к измерению текущего значения параметра П и сравнению его с нормативом. При периодическом диагностировании таким нормативом является допустимое значение диагностического параметра Пд, а при непрерывном (встроенном) – предельное Пп. Возможны три варианта

общего диагноза: П>Пп; Пд<П < Пп; П<Пд.

В первом и втором варианте объект неисправен (необходим ремонт или предупредительное ТО), а для выявления причины неисправности требуется локальное диагностирование . При диагностировании простых механизмов локальное диагностирование может не потребоваться. В третьем варианте объект исправен.

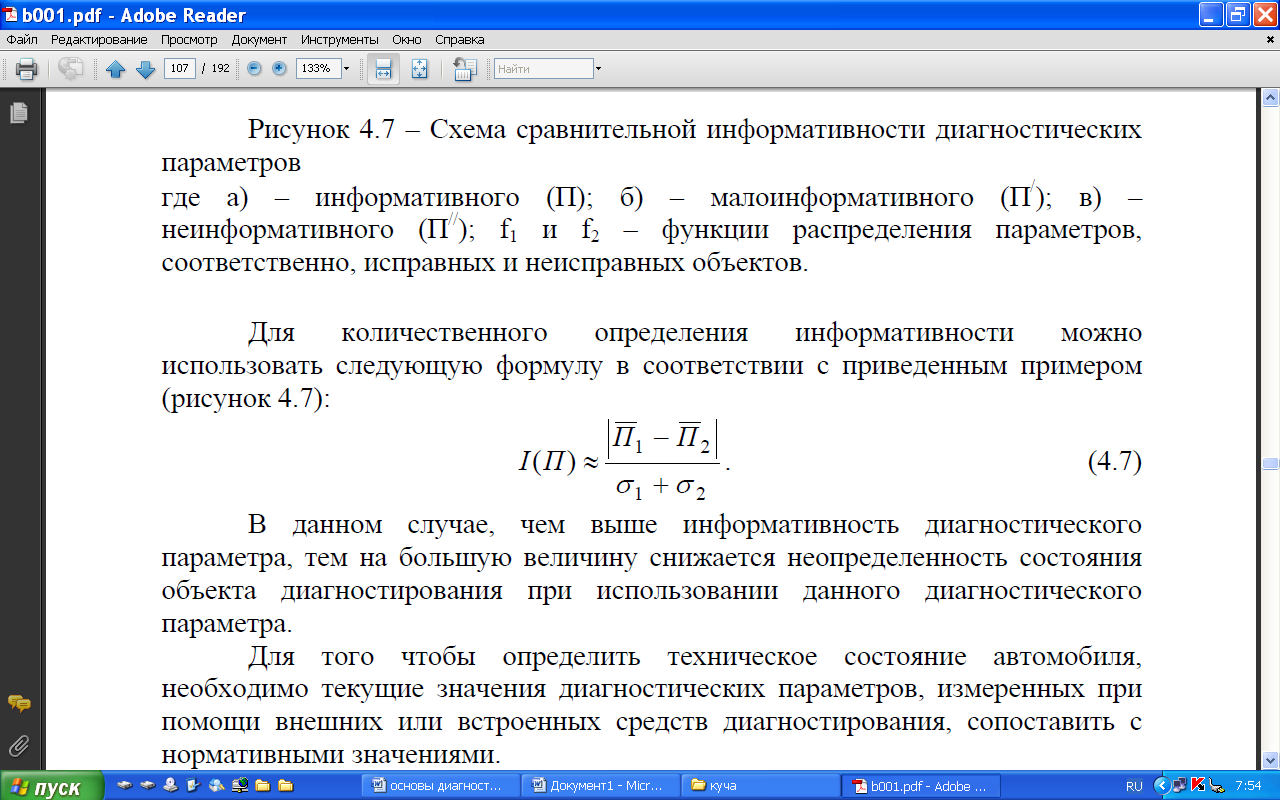

Локальный диагноз по нескольким диагностическим параметрам существенно осложняется. Дело в том, что каждый диагностический параметр может быть связан с несколькими структурными и наоборот. Это значит, что при п используемых диагностических параметрах число технических состояний диагностируемого механизма может составить 2n.

Теоретически постановка диагноза сводится к тому, чтобы при помощи диагностических параметров, связанных с определенными неисправностями объекта, выявить из множества возможных его состояний наиболее вероятное. Поэтому задачей диагноза при использовании нескольких диагностических параметров (П1 П2, ... П) является раскрытие множественных связей между ними и структурными параметрами объекта (Х1, Х2, ...Хт). Для решения этой задачи указанные связи можно представить в виде структурно-следственных моделей ( рисунок 4.8), и диагностических матриц. Модель позволяет на основе данных о надежности объекта выявить связи между его наиболее вероятными неисправностями и диагностическими параметрами. С учетом этих связей определяют техническое состояние путем перехода от диагностических параметров к вероятным неисправностям объекта, т.е. ставят диагноз.

Рисунок 4.8 – Структурно-следственная схема объекта диагностирования

Подобные задачи решают при помощи диагностических матриц. Диагностическая матрица (таблица 4.3) представляет собой построчный набор связей между диагностическими параметрами П и неисправностями X объекта (т. е. параметрами технического состояния, достигшими предельных значений ). Числовые коэффициенты этих связей в простейших матрицах имеют значения 0 и 1, а в вероятностных – и дробные, промежуточные значения.

Горизонтальные ряды матрицы соответствуют применяемым диагностическим параметрам, а вертикальные – неисправностям объекта. Единица в месте пересечения горизонтального и вертикального рядов означает возможность существования неисправности, а ноль – отсутствие такой возможности.

Подобная матрица позволяет локализовать неисправности диагностируемого механизма по наличию соответствующего комплекса диагностических параметров, достигших нормативной величины.

Таблица 4.3 – Схема диагностической матрицы

| Диагностические | Неисправности | ||||||

| параметры | Х1 | Х2 | Х3 | Х4 | Х5 | ||

| П1 | |||||||

| П2 | |||||||

| П3 | |||||||

| П4 |

Физическая сущность решений задачи – исключение неисправностей, несовместимых с существованием данной комбинации измеренных диагностических параметров. Процесс выявления неисправностей можно рассматривать как снижение энтропии (степени неопределенности технического состояния диагностируемого механизма) путем последовательного введения в диагностическую матрицу доз информации, содержащейся в используемых диагностических параметрах.

Логическая матрица указанного вида может быть основой автоматизированного диагностического комплекса.

Возможности диагностирования многих агрегатов и механизмов в большой степени зависят от их контролепригодности.

Контролепригодностьюназывают приспособленность автомобиля к диагностическим работам, обеспечивающим заданную достоверность информации о техническом состоянии объекта при минимальных затратах труда, времени и средств на его диагностирование.

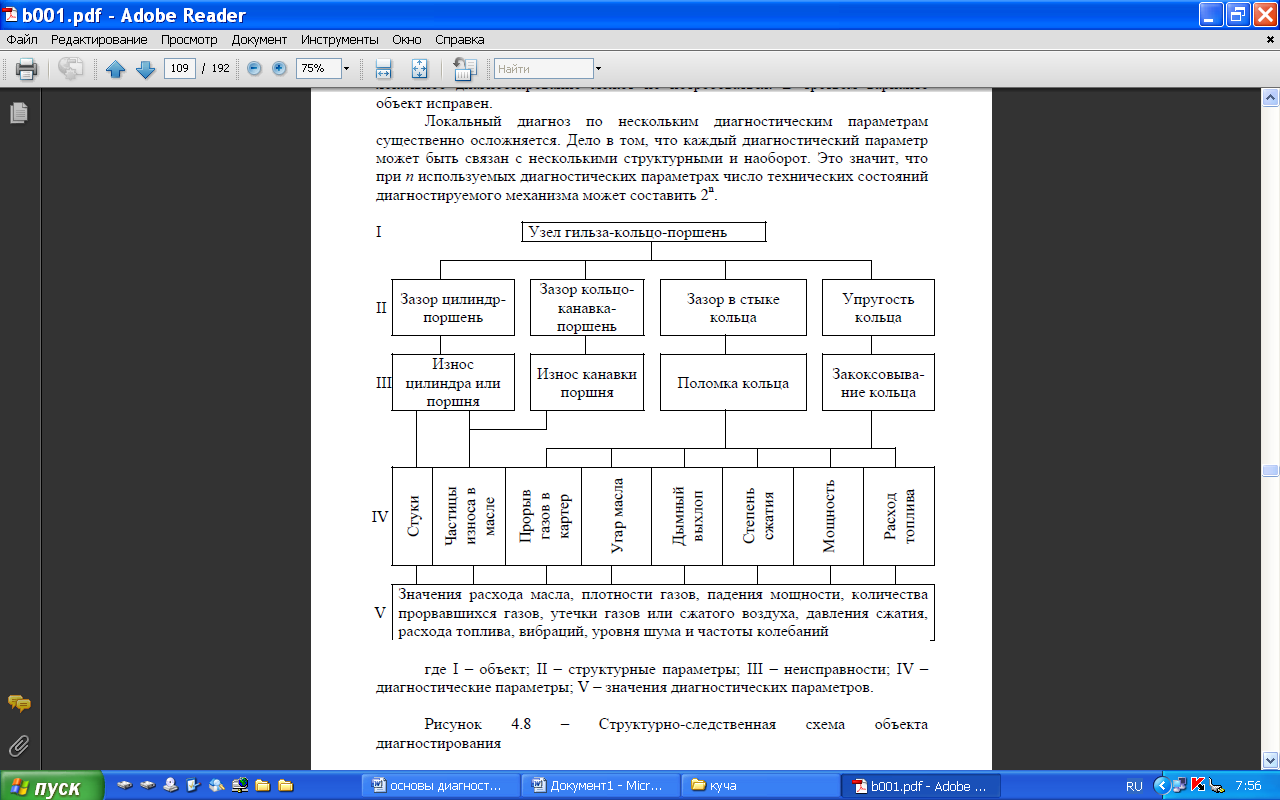

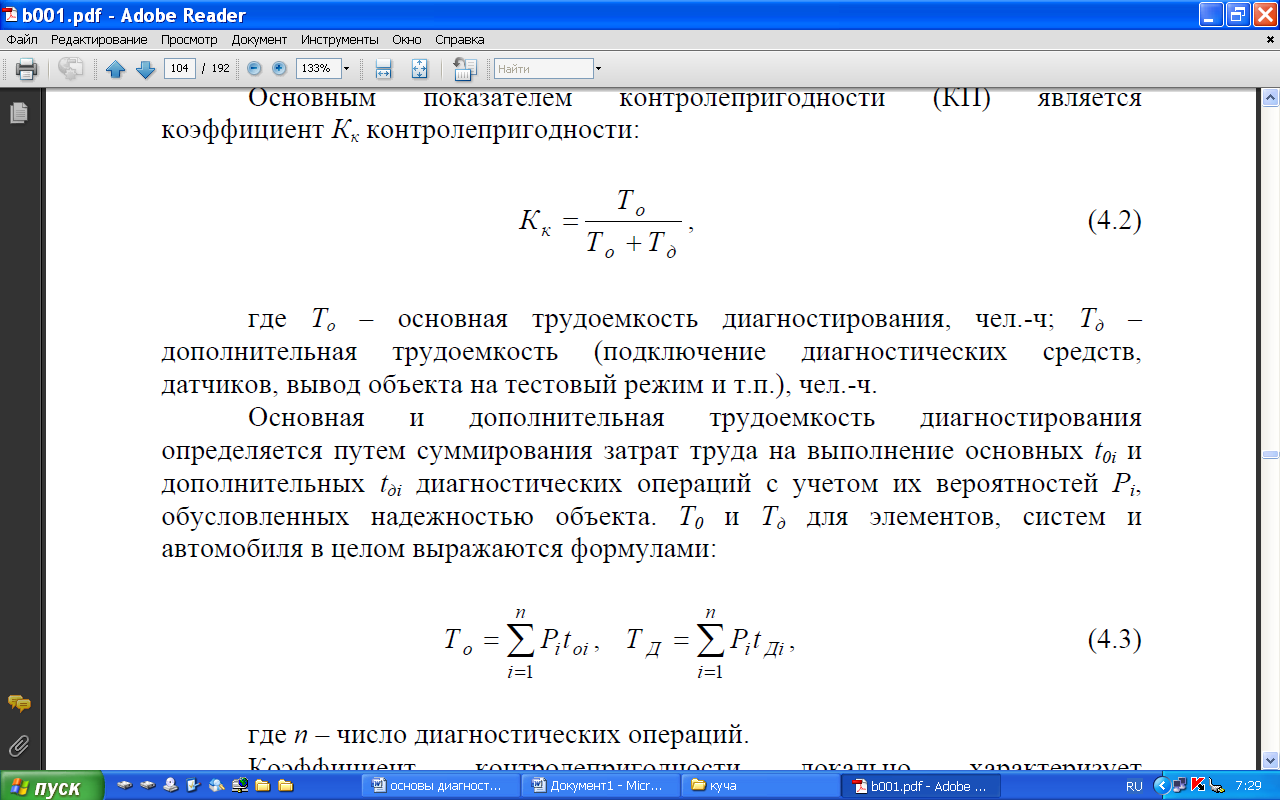

Основным показателем контролепригодности (КП) является коэффициент Кк контролепригодности:

где То – основная трудоемкость диагностирования, чел.-ч; Тд – дополнительная трудоемкость (подключение диагностических средств, датчиков, вывод объекта на тестовый режим и т.п.), чел.-ч.

Основная и дополнительная трудоемкость диагностирования определяется путем суммирования затрат труда на выполнение основных t 0i и дополнительных tдi диагностических операций с учетом их вероятностей Рi, обусловленных надежностью объекта. Т0 и Тд для элементов, систем и автомобиля в целом выражаются формулами:

где п – число диагностических операций.

Он позволяет также оценить уровень конструкции автомобиля в области его контролепригодности.

К дополнительным показателям контролепригодности относятся: доступность диагностирования; легкость подключения приборов; возможность диагностирования без разрыва цепей, удобство работ, обеспеченность контроля встроенными датчиками; унификация числа контрольных точек; централизация контроля; санитарно-гигиенические показатели.

Дополнительные диагностические показатели определяют так же, как основные – по трудоемкости операций и их повторяемости , либо количественным сравнением (например, сравнивая число контрольных точек), либо экспертно на основе анализа ранее выполненных аналогичных конструкций.

Нормативы контролепригодности могут задавать на стадии проектирования автомобилей, исходя из уже достигнутого минимума t0i и tДi в области мирового автомобилестроения.

Для повышения контролепригодности автомобилей на их агрегатах и механизмах устанавливают встроенные датчики, устройства для централизованного съема информации, индикаторы неисправностей, а в последнее время широко используется микропроцессорные датчики, позволяющие обозначить путь возникновения неисправности и ее исправления.

Дата добавления: 2017-08-01; просмотров: 1392;