Основные возможности подсистемы PDM

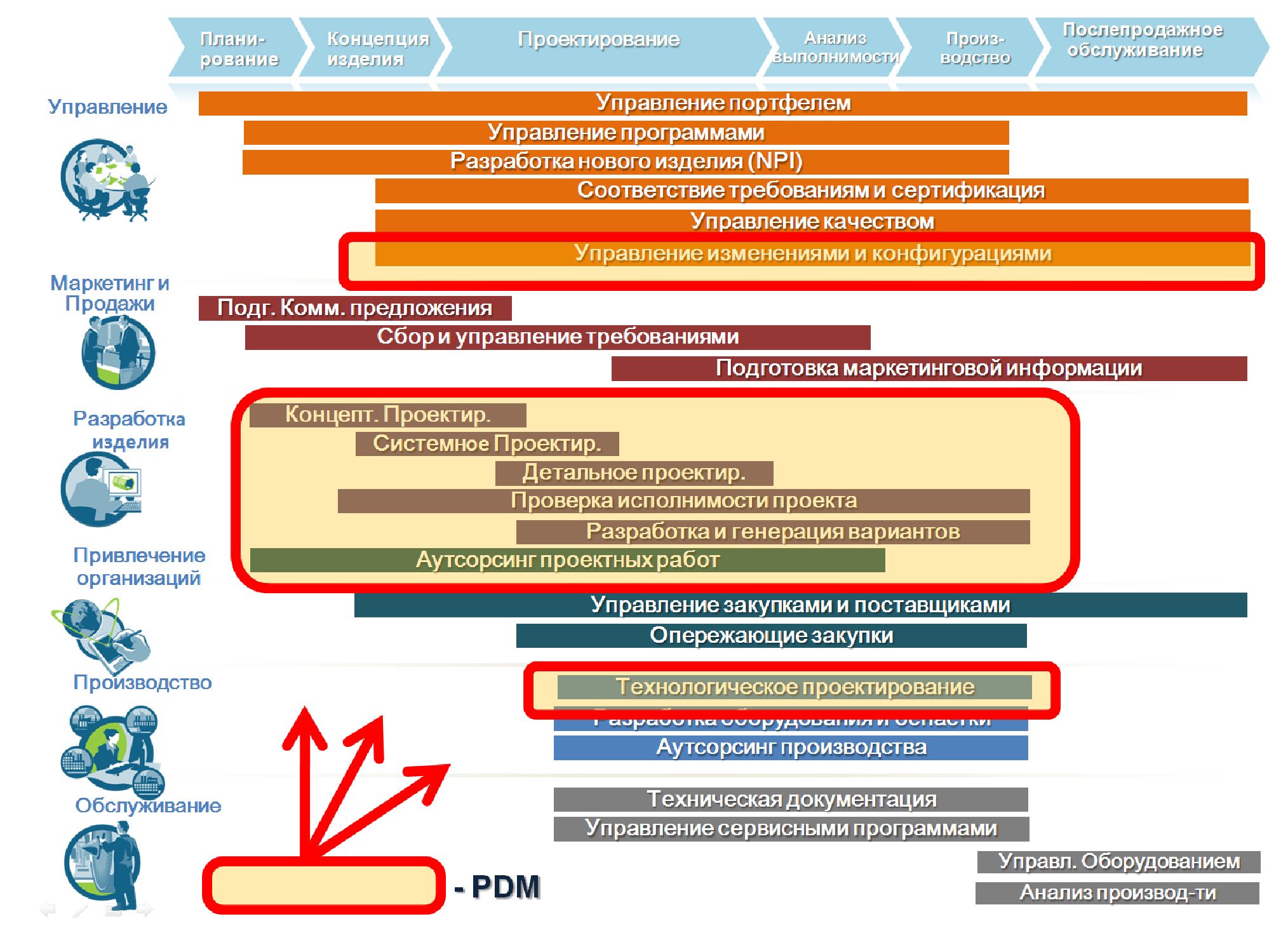

Рис.4. Подмножество процессов PDM

Рис.4. Подмножество процессов PDM

|

Подсистема PDM позволяет:

• осуществлять управление проектом в режиме реального времени;

• организовать эффективное взаимодействие всех участников проекта независимо от их местонахождения;

• организовывать общее рабочее проектное пространство с единым управлением ведения проекта

• предоставлять участникам совместно используемые средства для контроля хода выполнения проекта по стадиям, по полноте исполнения на каждой из стадий, по рискам, по времени исполнения

• сократить время, необходимое для выхода изделий на рынок, благодаря организации единого контроля над ходом выполнения проекта;

• уменьшить стоимость изделия и накладные расходы, снабжая участников проекта точной и актуальной информацией.

Функциональность PDM обеспечивает управление данными различных индустриальных САПР: Pro/ENGINEER, CATIA, AutoCAD, Inventor, SolidWorks, Unigraphics и др. PDM должен предоставлять полнофункциональный набор инструментальных средств для автоматизации управления бизнес-процессами. Инструментарий включает в себя:

• готовые шаблоны бизнес-процессов;

• автоматическое распределение задач;

• уведомления об окончании сроков выполнения работ;

• операции переназначения заданий;

• возможность создания сложных бизнес-процессов (включая поддержку вложенных процессов), ссылок на процессы, условных переходов, голосования, синхронизации, временных отсрочек и циклов.

Подсистема PDM обеспечивает необходимой информацией исполнителя в зависимости от его функций, обязанностей, задач и роли в производственных процессах разработки и создания изделия. PDM по отношению к исполнителю обладает следующими возможностями:

• отображение связанных текущих рабочих данных и заданий для исполнения;

• ведение личной записной книжки для хранения любых ссылок;

• подписка для отслеживания состояния и развития проекта с возможностью автоматического уведомления о ключевых событиях.

Дополнительной функциональностью подсистемы PDM является система визуализации проектных данных, независимая от их формата, и механизм предварительного просмотра для идентификации деталей и сборок и (возможного) аннотирования процесса разработки этих деталей, сборок и изделия в целом.

Основные функции подсистемы PDM включают в себя следующее:

• Сбор в общую базу данных и управление любыми видами информации об изделии независимо от того, в каком приложении они созданы

• Интеграция со всеми основными САПР и приложениями третьих систем корпоративного уровня (например, Microsoft Office)

• Автоматическое создание и назначение идентификаторов для новых деталей, сборок и документов

• Связь атрибутов, файлов, схем и т.д., управление версиями деталей и документов

• Возможность размещения замечаний на документах любых видов

• Отслеживание даты запуска нового изделия, серийного номера и партии

• Проведение изменений в соответствии с требованиями CMII

• Создание отчетов о причинах проведения изменений

• Создание запросов на проведение изменений

• Уведомление о проведении изменения

• Механизмы быстрого (например, без затрагивания технологической подготовки) и комплексного проведения изменений

Для интеграции с подсистемой управления потоком работ (Workflow) подсистема PDM должна располагать полнофункциональными инструментами для автоматизации управления бизнес-процессами [4], следовательно, должна включать:

• готовые шаблоны бизнес-процессов («эталоны»);

• автоматическое распределение задач;

• уведомления об окончании сроков выполнения работ;

• операции переназначения заданий;

• возможность создания сложных бизнес-процессов (включая поддержку вложенных процессов), ссылок на процессы, условных переходов, голосования, синхронизации, временных отсрочек и циклов.

С точки зрения организации портала, подсистема PDM предоставляет индивидуальное рабочее место (портал пользователя) для работы над изделием, в рамках которого пользователь получает доступ ко всей необходимой информации, в зависимости назначенной пользователю в проекте роли, выполняемых им задач и получаемых им в ходе выполнения проекта прав доступа. Кроме того, данные могут предоставляться пользователям в зависимости от этапа жизненного цикла и тех задач, которые выполняются на этом этапе. Конструктивно-технологическое членение изделия в этом случае является своеобразной структурой хранения всех связанных данных.

Хранение всех данных об изделии и предоставление к ним санкционированного доступа является одной из первоочередных задач любой PDM системы. Основными источниками данных при этом являются как САПР-системы, так и офисные приложения (напр., Microsoft Office). Для получения данных требуется:

• Интеграция с САПР:Сохранение и предоставление данных о структуре изделия, составе и визуализация трёхмерных моделей из машиностроительных и электротехнических/электронных САПР, включая наиболее распространённые индустриальные САПР: Pro/ENGINEER, CADDS 5, AutoCAD, Inventor, SolidWorks,CATIA4,CATIA5, Unigraphics, IDEAS, Mentor Graphics, Cadence и др.

• «Нисходящее» проектирование: Использование «нисходящего» механизма проектирования, то есть либо предварительное создание структуры изделия и проектирования затем САПР-моделей для заполнения соответствующих предусмотренных элементов заданной ранее структуры всего изделия, либо редактирование уже полученной структуры изделия для получения на его базе нового изделия.

• Интеграция с офисными приложениями (как правило, MS Office): При работе с документальным информационным наполнением необходимо использовать основные операции: поиск, запись в архив, выписка из архива и др. непосредственно в офисных приложениях (интеграция офисных систем).

Как только структура изделия, полученная в САПР-системе, сохранена средствами PDM, её могут просматривать и с нею могут работать уже средствами PLM сотрудники расширенного предприятия, в том числе и на производственных участках.

Возможности сотрудников расширенного предприятия применительно к структуре изделия:

• Контроль версий и итераций: система автоматически отслеживает все итерации и версии документов и составных частей.

• Просмотр структуры изделия: одновременное сопровождение различных представлений структуры одного и того же изделия, например, структуры «как спроектировано», структуры «как производится» и т.д.

• Управление ограничениями применимости: учёт условий применимости того или иного исполнения детали в составе конкретного изделия - по дате, по номеру заказа, по серийному номеру изделия.

Что касается ведения изменений (Engineering change Management, CM1), то функция PDM - предоставить готовый к использованию стандартный механизм управления процессом внесения изменений, который является результатом накопления наилучшей практики использования систем такого рода.

Использование функциональностей Project Management и Workflow Management, интегрированных с PDM, позволяет не только осуществлять типовые процессы CMI, но и реализовывать полноценный распределённый Configuration Management (CMII).

Процесс внесения изменений на всех крупных промышленных предприятиях осуществляется на основе стандартизованных для предприятия процессов и, следовательно, в системе PLM (в подсистеме PDM) осуществляется на базе шаблонов Workflow, отобранных путём анализа лучших методик выполнения всего комплекса работ (workflow), применяемых в современной индустрии.

Дата добавления: 2017-06-02; просмотров: 489;