Термообработка чугунов

Термическую обработку чугунов проводят с целью снятия внутренних напряжений, возникающих при литье и вызывающих с течением времени изменения размеров и формы отливки, снижение твердости и улучшение обрабатываемости резанием, повышение механических свойств.

Различают несколько видов отжига чугунов.

1. Ожиг для снятия внутренних напряжений. Этому виду отжига подвергают чугуны при следующих температурах: серый чугун с пластинчатым графитом – при 55-570С; высокопрочный чугун с шаровидными графитом – при 550-650С; высоколегированный чугун (типа «кирезитс») –при 620-650 С. Скорость нагрева составляет примерно 70-100 град/ч, выдержка при температуре нагрева зависит от массы и конструкции от ливки и составляет от 1 до 8ч.

Охлаждение до 200 С медленное, со скоростью 20-50град/ч, что достигает охлаждением отливки вместе с печью. Далее отливки охлаждаются на воздухе.

При этом отжиге не происходит фазовых превращений, снимаются внутренние напряжения, повышается вязкость, исключается коробление и образование трещин в процессе эксплуатации.

2. Смягчающий отжиг (отжиг графитизирующий низкотемпературный) проводят для улучшения обрабатываемости резанием и повышения пластичности. Его осуществляют продолжительность выдержкой при 680-700С(ниже точки Ас1) или медленным охлаждением отливок при 760-700С. Время выдержки должно быть достаточным для полного и требуемого частичного распада эвтектоидного цементита (для серых чугунов время выдержки 1-4ч, для ковких – до 60ч). Охлаждение медленное для деталей сложной конфигурации.

В результате этого отжига в структуре чугунов увеличивается количество феррита.

3. Отжиг графитизирующий, в результате которого из белого чугуна получают ковкий чугун.

4.Нрмализация (серого и ковкого чугуна) при температуре 850-950С.

Время выдержки должно быть достаточным для насыщения аустенита углеродом и в зависимости от конфигурации изделий составляет от 1 до 3ч.

Охлаждение ускоренное, чтобы аустенит смог превратиться в перлит, и чаще всего осуществляется на воздухе. Для деталей сложной формы охлаждение с температуры 600-550С должно быть замедленное, чтобы уменьшить величину термических напряжений.

В результате нормализации получается: перлит+графит – и повышается прочность и износостойкость.

После нормализации для снятия внутренних напряжений применяется высокий отпуск при 650-680С с выдержкой 1-1,5ч.

Закалка и отпуск чугунов. Для закалки чугун нагревают до 850-959С. Скорость нагрева изделий сложной формы меньше, чем изделий простой формы. Время выдержки обычно составляет от 1 до 3ч. Охлаждение осуществляют в воде или масле. При закалке аустенит превращается в неравновесные структуры: мартенсит или тростит+графит.

После закалки проводят отпуск при температуре 200-600С. В результате повышаются твердость, прочность и износостойкость чугуна.

При изотермической закалке чугун нагревают так же, как и при обычной закалке, выдерживают от 10 до 90 мин и охлаждают в расплавленной соли при 200-400С. При этом происходит изотермический распад аустенита с образованием структуры: игольчатый троостит+графит.

В результате изотермической закалки повышаются твердость и прочность, но сохраняется пластичность.

Возможность поверхностная закалка кислородно-ацетиленовым пламенем, токами высокой частоты или электролите. Температура нагрева -900-1000С. Охлаждение – в воде, масле или масленой эмульсии. При поверхностной закалке в поверхностном слое образуются структуры: мартенсит+графит или троосмартенсит+графит. После отпуска при 200-600С и охлаждения на воздухе повышаются твердость, прочность и износостойкость поверхностного слоя при наличии мягкой сердцевины.

Старение чугунов.Старение применяют для стабилизации размеров отливок, предотвращения коробления и снятия внутренних напряжений.

Естественное старениеосуществляют на открытом воздухе или в помещении. Изделия после литья выдерживаются в течении 6-15 месяцев. При естественном старении снижение напряжений в отливках составляет 3-10%.

При вибрационном старении снижение напряжений достигает 10-15%. Во время вибрации в отливке возникают дополнительные временные напряжения, вызывающие локальные пластические деформации чугуна и таким образом повышающие стойкость к короблению.

Старение методом статистической перегрузки отличается тем, что для создания дополнительных временных напряжений деталь подвергают воздействию статистических внешних нагрузок. При этом методе снижение напряжений достигает 1030%.

Старение методом термоударов (термоциклическре старение) осуществляют путем быстрого нагрева и охлаждения всей детали или отдельных ее участков. Стойкость против коробления повышается за счет пластических деформаций, вызываемых временными температурными напряжениями. Общий уровень напряжений снижается на 10-20%. Термоциклическое старение осуществляются по следующему режиму: загрузка в печь и нагрев за 3-3.5ч до350С, выдержка 2-2,5ч, за тем резкое охлаждение (на воздухе), снова поверхностный нагрев (за 1-1,5ч) до 320С, выдержка 4-5ч, охлаждение вместе с печенью до 150-100С.

Искусственное старение осуществляют при повышенных температурах; длительность – несколько часов.

При искусственном старении отливки чугуна загружают в печь, нагретую до 100-200С, нагревают до температуры 555-570С со скоростью 30-60С/ч, выдерживают 3-5ч и охлаждают вместе с печенью со скоростью 20-40С/ч до температуры 150-200С, а затем охлаждают на воздухе. Обычно старение проводят после грубой механической обработки.

7. Маркировка, структура, свойства и области применения цветных металлов и их сплавов

К цветным металлам относятся медь, алюминий, магний, титан, свинец, цинк и олово, которые обладают ценными свойствами и применяются в промышленности, несмотря на относительно высокую стоимость. Иногда, когда это возможно, цветные металлы заменяют черными металлами или неметаллическими материалами (например, пластмассами).

Выделяют следующие группы цветных металлов и сплавов: легкие металлы и сплавы (с плотностью 3.0 г/см3); медные сплавы и специальные цветные сплавы – мельхиор, незильбер, драгоценные сплавы и т. д.

В промышленности по применению медь занимает одно из первых мест среди цветных металлов. Свойства меди – высокая пластичность, электропроводность, теплопроводность, повышенная коррозионная стойкость. Медь используется в электромашиностроении, изготовлении кабелей и проводов для передачи электроэнергии и служит основой для изготовления различных сплавов, широко применяемых в машиностроении.

Алюминий – легкий металл, который обладает высокой пластичностью, хорошей электропроводностью и коррозионной стойкостью. Применяется для изготовления электропроводов, посуды, для предохранения других металлов и сплавов от окисления путем плакирования. В машиностроении чистый алюминий применяется мало, потому что имеет невысокие механические свойства. Алюминий является основой для получения многих сплавов, широко применяемых в самолетостроении, авто– и вагоностроении, приборостроении. Алюминиевые сплавы бывают деформированными (упрочняемые при помощи термической обработки и не упрочняемые) и литейными. Дюралюминий – самый распространенный сплав, который используется в деформированном виде и укрепляется при помощи термической обработки.

Магний является наиболее распространенным металлом, имеет серебристо-белый цвет. Большое преимущество магния состоит в том, что это очень легкий металл. Главным недостатком является его малая стойкость против коррозии. Чистый магний не нашел распространения в технике, но применяется в качестве основы для производства легких сплавов.

Установлены следующие марки цветных металлов (ГОСТ):

алюминий – АВ1, АВ2, АОО, АО, А1, А2 и А3;

медь – МО, М1, М2, МЭ, М4;

олово – 01, 02, ОЭ и 04; свинец – СВ, СО, С1, С2, С3, С4;

цинк – ЦВ, ЦО, Ц1, Ц2, Ц3, Ц4;

магний – Мг1, Мг2.

Латуни. По сравнению с чистой медью латуни имеют большую прочность, пластичность и твердость, они более жидкотекучи и коррозионностойки.

Кроме простой латуни, применяются специальные латуни с добавками железа, марганца, никеля, олова, кремния. Количество легирующих компонентов в специальных латунях не превышает 7–8%. Специальные латуни имеют повышенные механические свойства; некоторые из них по прочности не уступают среднеуглеродис-той стали.

По ГОСТу латуни обозначаются буквой Л и цифрой, которая указывает количество меди в сплаве.

Обозначение легирующих компонентов следующее: Ж – железо; Н – никель; О – олово; К – кремний; С – свинец. Количество легирующего компонента указывается цифрами.

Латуни бывают литейные (применяемые для фасонного литья) и подвергаемые обработке давлением. Латунь применяют для изготовления листов, проволоки, гильз, штампованной арматуры, посуды.

Бронзы бывают: оловянные, алюминиевые, кремнистые, никелевые. Оловянные бронзы обладают высокой коррозионной стойкостью, хорошей жидкотекучестью и повышенными антифрикционными свойствами. Из них изготовляют отливки. Простые оловянные бронзы применяются редко, так как введением дополнительных элементов (цинка, свинца, никеля) можно достигнуть лучших свойств при меньшем содержании дефицитного олова.

По ГОСТу оловянные бронзы маркируются буквами БрО и цифрой, которая показывает содержание олова; последующие буквы и цифры показывают наличие и количество в бронзе дополнительных элементов. Для обозначения дополнительных элементов применяют те же буквы, что и при маркировке специальной латуни; цинк обозначается буквой Ц, а фосфор буквой Ф.

Олово – дорогой металл и в практике применяется редко. Заменителями оловянной бронзы являются алюминиевая, кремнистая, марганцовая и другие бронзы.

Алюминиевая бронза применяется с содержанием до 11 % А1. По структуре бронза в основном (до 9,7 % А1) однофазная и представляет твердый раствор алюминия в меди. По механическим свойствам алюминиевая бронза лучше оловянной, она обладает пластичностью, коррозийной стойкостью и износоупорностью.

Недостаток – большая усадка при охлаждении от жидкого состояния, а также в легком образовании окислов алюминия в жидкой бронзе, что ухудшает ее жидкотекучесть. Дополнительные элементы (железо, марганец) повышают ее механические свойства. Кремнистая бронза относится к однородным сплавам – твердым растворам, обладает высокими механическими и литейными свойствами. Заменяет оловянную бронзу. Для повышения свойств в кремнистые бронзы вводятся марганец, никель.

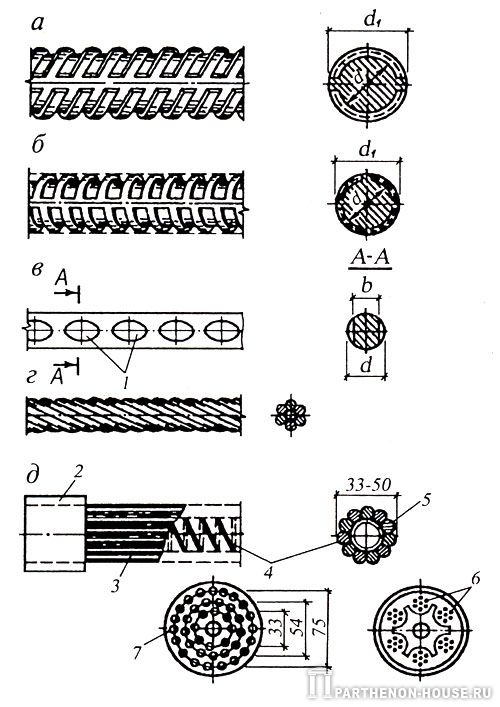

8. Арматура (от лат. armature - снаряжение) элемент железобетонной (стеклопластбетонной, фибробетонной) конструкции, предназначенный для восприятия растягивающих, изгибающих и сдвигающих усилий. Необходимое количество арматуры определяют расчетом элементов конструкций на нагрузки и воздействия. Сталь для нужд строительства (арматурная сталь) подразделяется на две группы - стержневую и проволочную (рис. 1).

|

| Рис. 1. Арматура для железобетонных конструкций: а - стержневая периодического профиля класса А-II; б - то же, классов А-III, А-IV, А-V и А-VI; в - проволочная периодического профиля класса Вр-II; г - арматурные канаты класса К-7; д - арматурные пучки; 1 - вмятины; 2 - анкер; 3 - проволока диаметром 4 - 5 мм; 4 - спираль; 5 - однорядный пучок; 6 - канаты класса К-7; 7 - многорядные пучки |

При выполнении арматурных работ следует руководствоваться:

- СНиП 3.03.01-87. Несущие и ограждающие конструкции,

- ГОСТ 10922-90. Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций,

- СП 52-101-2003. Бетонные и железобетонные конструкции без предварительного напряжения арматуры.

Арматура для железобетонных конструкций подразделяется:

• по материалу - на стальную и неметаллическую;

• по технологии изготовления - на горячекатаную стержневую диаметром 6-90 мм и холоднотянутую круглую проволочную диаметром 3-8 мм в виде обыкновенной или высокопрочной проволоки, а также арматурных канатов и прядей;

• по профилю - на круглую гладкую и периодического профиля. Арматура периодического профиля имеет фигурную поверхность, чем достигается ее лучшее сцепление с бетоном;

• по принципу работы в железобетонной конструкции - на ненапрягаемую и напрягаемую;

• по назначению - на рабочую арматуру, воспринимающую в основном растягивающие напряжения; распределительную, предназначенную для распределения нагрузки между стержнями рабочей арматуры; монтажную, служащую для сборки арматурных каркасов;

• по способу установки - на штучную арматуру, арматурные каркасы и сетки.

Особую группу составляет стальная жесткая арматура в виде тавровых балок и другого проката, применяемая для армирования высотных зданий, специальных сооружений, и так называемая дисперсная арматура в виде рубленого стекловолокна или асбеста, используемая главным образом для армирования цементного камня. Жесткая арматура до отвердения бетона работает как металлическая конструкция на нагрузку от собственного веса, веса подвешиваемой к ней опалубки и свежеуложенной бетонной смеси. Она может быть целесообразна для монолитных большепролетных перекрытий, сильно загруженных колонн нижних этажей многоэтажных зданий и др.

Дата добавления: 2017-01-29; просмотров: 6604;