Структура стали и её механические свойства.

2.

Качество стали определяется её механическими свойствами, а именно: сопротивлением при статических нагрузках (предел текучести и временный предел прочности), сопротивлением при динамических нагрузках и хрупкому разрушению (ударная вязкость при различных t˚), пластичностью (относительное удлинение при растяжении), свариваемостью (зависит от хим. состава), коррозионной стойкостью.По мех. свойствам сталь делится на 1 – сталь обычной прочности – малоуглеродистые стали;

2 – повышенной прочности – низколегированные стали;

3 – высокопрочные стали.

Основу стали составляет феррит – мало-прочный и пластический материал (чистое железо, в конструкциях не применяется). Для повышения прочности к ферриту добавляют углерод, т.о. получают малоуглеродистые стали (1); t˚ плавления феррита - 1535˚С, при добавлении углерода она снижается; углерод приводит к увеличению прочности, но к снижению пластичности, т.е. делает сталь более хрупкой. Поэтому количество углерода ограничивают – максимальное содержание – 0,22% для строительной стали.

Стали повышенной прочности (2) получаются добавлением углерода и различных химических элементов. Все химические эл-ты обозначаются кириллицей: кремний – С, алюминий – Ю, марганец – Г, медь – Д, хром – А; в марках низколегированной стали содержание эл-тов в целых процентах указывается после названия элемента. Если содержание элемента менее 1 процента – цифра не указывается. Так как углерод входит в каждую марку стали, буква У не указывается, а содержание в сотых долях процента даётся в начале марки: 09Г2С.Высокопрочные стали (3) получаются лигированием (добавка эл-тов) и термическим упрочнением.

3. Термическая обработка стали.

Под влиянием t˚, а также режима нагрева и охлаждения, меняется структура стали, величина зёрен, их растворимость; при этом увеличивается прочность стали, но может уменьшиться пластичность. Самый простой способ термической обработки - нормализации – нагрев до определённой температуры, выдержка при этой температуре и охлаждение на воздухе. При резком охлаждении стали, нагретой докрасна, происходит закалка стали, при этом резко увеличивается временной предел прочности, но сталь становится хрупкой. Для придания первоначальных свойств происходит её отпуск, т.е. её нагревают до определённой t˚, выдерживают, затем медленно охлаждают.

Необходимость термической обработки Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температур нагрева и способа последующего охлаждения различают следующие виды термической обработки : закалка, отпуск и отжиг. В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

Закалка стальных деталей

Закалка придает стальной детали большую твердость и износоустойчивость. Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объем материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или воде (углеродистые стали). Обычно детали из конструкционных сталей нагревают до 880-900 С (цвет каления светло-красный). Нагревают детали вначале медленно (примерно до 500 С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

Отпуск закаленных деталей

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150-250 С (цвет побежалости - светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и кроме того, в нем значительно снижаются внутренние напряжения возникающие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300-500 С и затем медленно охлаждают.

И наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренние напряжения. В этом случае температура нагрева еще выше - 500-600 С.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига. Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900 С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

4. Производство стали. Марки сталей выборы сталей для Металлических конструкций.

Стали производятся в мартеновских печах и в конверторах. Наиболее распространена марка малоуглеродистой стали: Ст3, Ст3Г (с повышенным содержанием марганца). Малоуглеродистая сталь поставляется по трём группам: а) по механическим свойствам, б) по химическому составу, в) по механическим свойствам и химическому составу. Для строительных конструкций стали поставляются по третьей группе.

Нераскисленные стали кипят при разливке за счёт выделения газов, имеют неоднородную структуру (поры), хуже сопротивляются старению (КП – кипящая сталь). Для раскисления используются кремний или алюминий. Раскисленная сталь не кипит при разливке (спокойная сталь - СП), имеет однородную структуру, повышенные механические характеристики, однако дороже, чем КП на 12-15% и используются для ответственных сооружений. ПС – полуспокойная сталь – занимает промежуточное положение между КП и СП по механическим характеристикам и стоимости.

Марки высокопрочной стали обозначаются, как и низколегированные, по ГОСТу 88-го года. Марки выпускаются по классам С 235, 245, 255, 275, 285, 345, 375, 390 (цифры – расчётное сопротивление стали по пределу текучести). 235-285 – малоуглеродистые стали, 345-390 – стали повышенной прочности (низколегированные), 440-590 – высокопрочные.

Выбор марки стали.

Марку стали выбирают на основе вариантного проектирования и технико-экономического анализа с учётом СНиПа. Выбор марки зависит от следующих параметров:

1. температура среды, в которой монтируется и эксплуатируется конструкция;

2. характер нагружения конструкции (статическое/динамическое);

3. вид напряжённого состояния (одноосное сжатие/растяжение, плоскостное/объёмное нагружение);

4. способ соединения конструкций (на сварке/болтах);

5. толщина проката.

В зависимости от условий работы материала все виды конструкций разделены по СНиПу на 4 группы. В каждой группе, в зависимости от температуры наружной среды, указаны марки стали, которые можно использовать. Окончательную марку стали выбирают на основе вариантного проектирования (по стоимости).

5. Работа стали на растяжение.

5. Работа стали на растяжение.

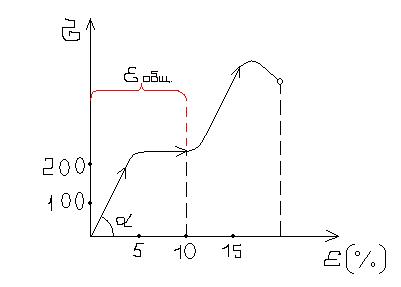

Диаграмма напряжений и относительной деформации.

σ=N/A, где N – продольная сила, А – площадь поперечного сечения

ε=(Δl/l)*100%

При небольших нагрузках элемент работает в упругой стадии (прямая линия на диаграмме), которая продолжается до предела пропорциональности σпц. В этой области работы стали между напряжениями и деформациями существует прямая пропорциональность (σ=f(ε)). В области упругой работы стали деформации упруго возвратимы. При увеличении нагрузки после σпц нарушается пропорциональность, деформации растут быстрей, чем напряжение. При определённых нагрузках напряжения остаются постоянными, а деформации растут, т.е. сталь течёт (вторая прямая линия на диаграмме – площадка текучести). Напряжения, при которых сталь начинает течь – предел текучести – σт . Если загрузить элемент до площадки текучести, и потом разгрузить, то разгрузка пойдёт по линии, параллельной линии загрузки.

εобщ=εупр+εостаточные(пластические)

При дальнейшем увеличении нагрузки элемент опять начинает воспринимать нагрузку – стадия самоупрочнения. Наивысшая точка на диаграмме – несущая способность элемента, или максимальное усилие, которое может воспринимать элемент.

σвр=Nmax/A, где σвр – временный предел прочности, А – первоначальная площадь сечения.

В дальнейшем в самом слабом месте происходит резкое уменьшение сечения, прочность падает и происходит разрыв.

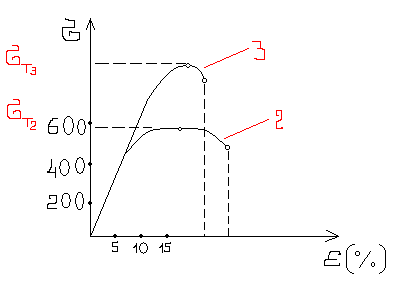

Площадку текучести имеют только малоуглеродистые стали. Стали повышенной прочности и высокопрочные не имеют площадки текучести. Для этих сталей устанавливается условный предел текучести.

Площадку текучести имеют только малоуглеродистые стали. Стали повышенной прочности и высокопрочные не имеют площадки текучести. Для этих сталей устанавливается условный предел текучести.

2 – повышенной прочности , 3 - высокопрочная

Для малоуглеродистой стали σТ/ σВ≈0,6, поэтому элементы из малоуглеродистых сталей рассчитываются с учётом развития пластических деформаций, т.е. по упруго-пластической стадии; для остальных сталей σТ/ σВ >0,85, элементы из этих сталей рассчитываются только по упругой стадии, так как возможно хрупкое разрушение.

Для всех сталей установлены 3 характеристики:

1. начало развития больших пластических деформаций – предел текучести;

2. несущая способность – временный предел прочности;

3. относительные удлинения при разрушении.

Эти характеристики указаны в СНиПе для всех марок стали, определены при комнатной температуре. При отрицательных температурах σТ и σВ незначительно растут, но сближаются между собой, т.е. сталь становится более хрупкой. При повышении температуры до 100˚С прочность растёт незначительно, при 400-500˚С резко падает, при 600˚С сталь течёт. При работе в упругой стадии между напряжениями и деформациями существует зависимость σ=Е*ε, где Е – модуль упругости стали. Е=tgα. Модуль упругости одинаков для всех марок стали и равен 2,06*105 МПа.

6. Работа стали при концентрации напряжений.

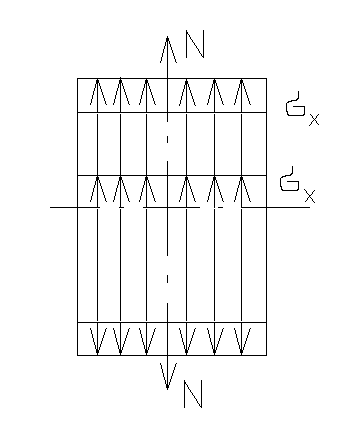

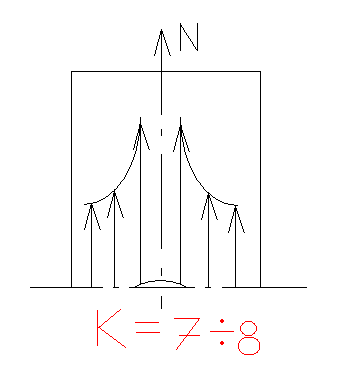

Растягиваем пластину стали. При расчёте пластины на растяжение напряжение в любом сечении по длине пластины распределяется равномерно. Если взять такую же пластину с отверстием посередине, силовые линии будут огибать его, по бокам образуется концентрация (сгущение) напряжения, а у торцов – равномерное напряжение сохранится.

Растягиваем пластину стали. При расчёте пластины на растяжение напряжение в любом сечении по длине пластины распределяется равномерно. Если взять такую же пластину с отверстием посередине, силовые линии будут огибать его, по бокам образуется концентрация (сгущение) напряжения, а у торцов – равномерное напряжение сохранится.

К – концентратор напряжений, чем больше эта величина, тем большая концентрация напряжений возникает в местах резкого изменения сечения – у надрезов, отверстий, трещин, и даже в местах появления ржавчины. К= σmax/ σср .

Величина К зависит от радиуса закругления. Чем он меньше, тем больше К.

При статических нагрузках и нормальном напряжении К не влияет на несущую способность и в расчётах не учитывается. При динамических нагрузках и пониженной температуре К приводит к уменьшению несущих способностей, учитывается путём её снижения.

7. Работа стали и алюминиевых сплавов при повторных нагрузках.

Повторное загружение в упругой области не влияет на работу стали, поскольку упругие деформации обратимы. Повторное загружение в упруго-пластической области ведёт к увеличению пластических деформаций, т.е. при повторном нагружении сталь не будет работать в упругой стадии.

При динамических нагрузках прочность стали падает и стремится к пределу, ниже которого не падает. Предел называется пределом усталости (выносливости); n – количество циклов загружения. Зависит предел выносливости от числа нагружений, вида нагружения (растяжение/сжатие) и величины нагружений. Определяется предел усталости при 10 млн. циклов. (107). Экспериментально испытывается при 2 млн. циклов (2*106).

Для алюминиевых сплавов прочность падает всё время и стремится к нулю. Устанавливается условный предел усталости при 2 млн. циклов (поэтому по прошествии определённого срока самолёты снимают с эксплуатации).

Диаграмма растяжения стали при повторных нагрузках

а—при нагружении без перерыва; б — при нагружении с перерывом

8. Метод расчёта Металлических конструкций по предельным состояниям.

Под предельными состояниями подразумевают такие состояния, при которых конструкции перестают удовлетворять заданным эксплуатационным требованиям или требованиям при производстве работ.

В расчетах конструкций на действие статических и динамических нагрузок и воздействий, которым они могут подвергаться в течение строительства и заданного срока службы, учитываются следующие предельные состояния:первой группы — по потере несущей способности и (или) полной непригодности к эксплуатации конструкций

второй группы — по затруднению нормальной эксплуатации сооружений.

К предельным состояниям первой группы относятся: общая потеря устойчивости формы; потеря устойчивости положения; разрушение любого характера; переход конструкции в изменяемую систему; качественное изменение конфигурации; состояния, при которых возникает необходимость прекращения эксплуатации в результате текучести материала, сдвигов в соединениях, ползучести, недопустимых остаточных или полных перемещений или чрезмерного раскрытия трещин.

Первая группа по характеру предельных состояний разделяется на две подгруппы: по потере несущей способности (первые пять состояний) и по непригодности к эксплуатации (шестое состояние) вследствие развития недопустимых по величине остаточных перемещений (деформаций).

К предельным состояниям второй группы относятся состояния, затрудняющие нормальную эксплуатацию или снижающие долговечность вследствие появления недопустимых перемещений (прогибов, осадок, углов поворота, колебаний, трещин и т. п.).

Предельные состояния первой группы проверяются расчетом на максимальные (расчетные) нагрузки и воздействия, возможные при нарушении нормальной эксплуатации, предельные состояния второй группы – на эксплуатационные (нормативные) нагрузки и воздействия, отвечающие нормальной эксплуатации конструкций.

Надежность и гарантия от возникновения предельных состояний конструкции обеспечиваются надлежащим учетом возможных наиболее неблагоприятных характеристик материалов; перегрузок и наиболее невыгодного (но реально возможного) сочетания нагрузок и воздействий; условий и особенностей действительной работы конструкций и оснований; надлежащим выбором расчетных схем и предпосылок расчета, учетом в необходимых случаях пластических и реологических свойств материалов.

Это условие для первой группы предельных состояний по несущей способности может быть записано в общем виде:

(3.1)

(3.1)

где N — усилие, действующее в рассчитываемом элементе конструкций (функция нагрузок и других воздействий);S - предельное усилие, которое может воспринять рассчитываемый элемент (функция физико-механических свойств материала, условий работы и размеров элементов).

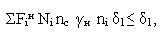

Поскольку расчетом должна быть обоснована возможность нормальной эксплуатации конструкции в течение всего заданного срока ее службы, значение N неравенства (3.1) должно представлять собой наибольшее возможное за это время усилие (воздействие). Это усилие определяется от расчетных нагрузок Fi представляющих собой возможные наибольшие (при определении несущей способности конструкции (при однократно действующей нагрузке) или наиболее часто повторяющиеся нагрузки (при проверке усталостного разрушения). Эти нагрузки определяют умножением нормативных нагрузок Fiн, отвечающих условиям нормальной эксплуатации, на коэффициенты перегрузки , учитывающие возможное отклонение нагрузок в неблагоприятную сторону (большую или меньшую), и на коэффициент надежности по назначению, учитывающий степень ответственности зданий и сооружений.

При одновременном действии двух или нескольких временных нагрузок расчет конструкций по первой и второй группам предельных состояний выполняется с учетом наиболее неблагоприятных сочетаний нагрузок или усилий.

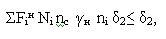

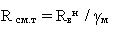

Расчетное сопротивление R получают делением основной характеристики материала – нормативного сопротивления по пределу текучести Rтн или временному сопротивлению разрыву Rвн, устанавливаемой стандартами на поставку металла с учетом статистической изменчивости, на коэффициент надежности по материалам 7м, учитывающий выборочный характер контроля и возможность попадания в конструкции металла с пониженными характеристиками.

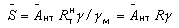

Таким образом, предельная сила 5 определяется по пределу текучести

(3.3a)

(3.3a)

по временному сопротивлению

(3.3b)

(3.3b)

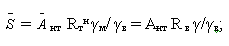

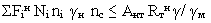

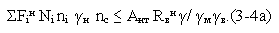

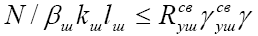

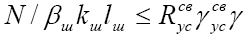

Соответственно формула (3.1) для первой группы предельных состояний по прочности может быть записана :  (3.4а)

(3.4а)

или  (3.4б)

(3.4б)

Условие для первой группы предельных состояний по остаточным или полным перемещениям, при которых возникает необходимость прекращения эксплуатации, может быть записано в общем виде

(3.4в)

(3.4в)

Для второй группы предельных состояний предельное условие может быть записано в виде

(3.5)

(3.5)

9. Нагрузки и воздействия. Нормативные и расчётные нагрузки, коэффициенты перегрузки, сочетания нагрузок.

На конструкцию одновременно действуют несколько нагрузок

N=γnncΣFinγfiai , где Fn – нормативная нагрузка, γf – коэффициент надёжности по нагрузке(коэффициент перегрузки), γn – коэффициент надёжности по назначению, nc – коэффициент сочетаний нагрузок, a – коэффициент перехода от нагрузки к усилию.

По длительности действия нагрузки бывают постоянные, временно длительные, кратковременные и особые.

К постоянным нагрузкам относятся: собственный вес рассчитываемой конструкции и конструкций, которые она поддерживает. Определяется норм. значение по сертификатам для этих конструкций или по объёму и объёмному весу + вес, давление грунта.

К временнодлительным: вес стационарного оборудования, вес мебели, книг в библиотеках, книгохранилищах. Определяется норм. значение по техпаспортам оборудования или по заданию на проектирование.

К кратковременным нагрузкам относятся: атмосферные нагрузки (снег, ветер, гололёд, температура), крановые нагрузки, а также вес людей и оборудования при ремонте и обслуживании. Нормативные значения определяются по СНиПу «Нагрузки и воздействия».

К особым нагрузкам относятся: сейсмические нагрузки, нагрузки, возникающие при авариях, взрывах, резком изменении тех. процесса, а также при просадке опор. Величина этих нагрузок определяется по специальным Величина этих нагрузок определяется по специальным СНиПам.

Все нагрузки изменчивы во времени и расчёт производится по максимальным нагрузкам, которые называются расчётные. F=γfFn (всегда больше нормативной). Коэффициент изменчивости - - учитывает изменчивость нагрузки во времени, определяется по СНиПу «Нагрузки и воздействия»; γf =1,5.

γn учитывает степень ответственности сооружения. По СНиПу, все здания делятся на 3 группы:

1. наиболее ответственные сооружения γn =1

2. обычные γn =0,95

3. вспомогательные γn =0,9

Т.к. одновременно действуют несколько нагрузок, то вероятность того, что все нагрузки одновременно будут иметь максимальное значение, мала. Это учитывается коэффициентом сочетания нагрузок nc≤1.

Существуют 2 типа сочетаний: основные, которые включают постоянные, временнодлительные и кратковременные, и особые сочетания, включающие постоянные, временнодлительные, кратковременные и одну особую нагрузку.

10. Нормативные и расчётные сопротивления.

А. Нормативные сопротивления. Основными характеристиками сопротивления материалов силовым воздействиям являются нормативные сопротивления Rтн Rвн устанавливаемые нормами проектирования строительных конструкций.

Механические свойства материалов изменчивы, поэтому нормативные сопротивления устанавливают на основе статистической обработки показателей механических свойств материалов, выпускаемых нашей промышленностью. Значения нормативных сопротивлений устанавливают такими, чтобы обеспеченность их составляла не менее 0,95.

Значение нормативного сопротивления стали равно значению контрольной или браковочной характеристики, устанавливаемой соответствующими государственными стандартами и имеет обеспеченность не менее 0,95.

Для углеродистой стали и стали повышенной прочности и алюминиевых сплавов за основную характеристику нормативного сопротивления принято значение предела текучести, поскольку при напряжениях, равных пределу текучести, в растянутых, изгибаемых и других элементах начинают развиваться пластические деформации, а сжатые элементы начинают терять устойчивость. Однако в случае, когда переход материала в пластическое состояние выражен нечетко (нет площадки текучести), как, например, в тросах, или когда значения показателей текучести близко подходят к временному сопротивлению (стали высокой прочности), а также в случаях, когда по характеру работы конструкций несущая способность определяется прочностью, а не пластичностью, за нормативное сопротивление принимают значение временного сопротивления. Таким образом, установлены два вида нормативных сопротивлений – по пределу текучести Rтн и временному сопротивлению Rвн.

Б. Расчетные сопротивления материала.

Расчетные сопротивления материала R и Rв определяют делением нормативного сопротивления на коэффициент надежности по материалу:

(3.9)

(3.9)

Коэффициент надёжности материалов. Значение механических свойств металлов проверяется на металлургических заводах выборочными испытаниями. Механические свойства металлов контролируют на малых образцах при кратковременном одноосном растяжении, фактически же металл работает длительное время в большеразмерных конструкциях при сложном напряженном состоянии. В прокатных профилях могут быть минусовые допуски. Возможно попадание в конструкции материала со свойствами ниже установленных в ГОСТе. Влияние этих факторов на снижение несущей способности конструкций учитывают коэффициентом надежности по материалам.

Таблица 3.1. Коэффициенты надежности по материалу для стального проката.

| Группа стали | ГОСТ или ТУ на сталь | Коэффициент надежности по материалу |

| Обычной и повышенной прочности 380 Мпа | ГОСТ 23570-79 ТУ 14-1-3023-80 | 1,025 |

| ГОСТ 380- 71 (сизм.) ГОСТ 19281-73 ГОСТ 19282-73 ГОСТ 14637-79 ГОСТ 10705-80 | 1,05 | |

| Высокой прочности 380 Мпа | ГОСТ 19281-73 ГОСТ 19282-73 ТУ 14-3-829-79 | 1,1 |

| ТУ 14-1-1308-75 ТУ 14-1-1772-76 | 1,15 |

Формулы для определения расчетных сопротивлений

Растяжение, сжатие и изгиб:

- по пределу текучести, R:

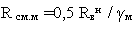

- по временному сопротивлению, Rв:

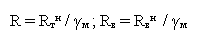

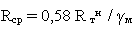

Сдвиг, Rср:

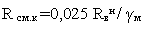

Смятие торцевой поверхности (при наличии пригонки), R см.т

Смятие местное в цилиндрических шарнирах (цапфах) при плотном касании:

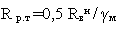

Диаметральное сжатие катков (при свободном касании в конструкциях с ограниченной подвижностью):

Растяжение в направлении толщины проката, R p.т:

Возможное снижение механических свойств против нормативных значений устанавливается на основе обработки статистических данных заводских испытаний стали, а работа ее в конструкциях на основе исследований.

Коэффициент надежности по материалу ум установлен на основании анализа кривых распределений результатов испытаний стали и ее работы в конструкции (табл 3.1).

11. Сварные соединения. Типы соединений. Сварные швы и их характеристики.

Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык).

Стыковыми называют соединения, в которых элементы соединяются торцами или кромками и один элемент является продолжением другого. Стыковые соединения наиболее рациональны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена. Стыковое соединение листового металла может быть сделано прямым или косым швом. Стыковые соединения профильного металла применяются реже, так как затруднена обработка их кромок под сварку.

Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга. Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2-5 мм), в решетчатых и некоторых других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного металла и для усиления стыков.

Иногда стыковое соединение профильного металла усиливают накладками, и тогда оно называется комбинированным.

Соединения внахлестку и с накладками отличаются простотой обработки элементов под сварку, но по расходу металла они менее экономичны, чем стыковые. Кроме того, эти соединения вызывают резкую концентрацию напряжений, из-за чего они нежелательны в конструкциях, подвергающихся действию переменных или динамических нагрузок и работающих при низкой температуре.

Угловыми называют соединения, в которых свариваемые элементы расположены под углом.

Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого элемента. Угловые и тавровые соединения выполняются угловыми швами, широко применяются в конструкциях и отличаются простотой исполнения, высокой прочностью и экономичностью.

В ответственных конструкциях, в тавровых соединениях (например, в швах присоединения верхнего пояса подкрановой балки к стенке) желательно полное проплавление соединяемых элементов.Сварные швы Сварные швы классифицируют по конструктивному признаку, назначению, положению, протяженности и внешней форме.По конструктивному признаку швы разделяют на стыковые и угловые (валиковые). В табл. 5.2 показаны виды швов и необходимая форма разделки кромок соединяемых элементов различной толщины для обеспечения качественного соединения при автоматизированной и ручной сварке.Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но они требуют дополнительной разделки кромок. При сварке элементов толщиной больше 8 мм для проплавления металла по всей толщине сечения необходимы зазоры и обработка кромок изделия. В соответствии с формой разделки кромок швы бывают V, U, X и К-образные. Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных непроваров, являющихся источником концентрации напряжений.

Начало и конец шва имеют непровар и кратер, являются дефектными и их желательно выводить на технологические планки за пределы рабочего сечения шва, а затем отрезать.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (табл. 5.2). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, на медной подкладке или на стальной остающейся подкладке..

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловые (валиковые) швы наваривают в угол, образованный" элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделия показана в табл. 5.2.

Угловые швы, расположенные параллельно действующему осевому усилию, называют фланговыми, а перпендикулярно усилию - лобовыми.

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными. Сварка нижних швов наиболее удобна, легко поддается механизации, дает лучшее качество шва, а потому при проектировании следует предусматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо поддаются механизации, выполнить их вручную трудно, качество шва получается хуже, а потому применение их в конструкциях следует по возможности ограничивать. Температурные напряжения и деформации при сварке

Причины возникновения и характеристика сварочных напряжений и деформаций. Неравномерный разогрев изделия при сварке порождает неравномерную температурную деформацию его. Монолитность материала изделия препятствует свободной температурной деформации отдельных частей его, в результате чего во время сварки образуются напряжения и пластическая деформация части металла соединения, а после охлаждения в изделии остаются сварочные напряжения и деформации. Оставшиеся после сварки напряжения и деформации называются термическими сварочными. Эти напряжения, не связанные с действием внешних сил, являются внутренними, собственными напряжениями первого рода, уравновешиваемыми в объеме элемента и вызывающими его деформацию. Помимо термических сварочных напряжений в соединении могут существовать напряжения структурные, получающиеся в результате быстрого охлаждения соединения и появления переохлажденных структур, не свойственных данному температурному состоянию изделия, например мартенсита. Структурные напряжения сильно зависят от свойств материала и технологии сварки, термические сварочные напряжения и деформации - от конструктивного решения и технологии сварки.

Сварочные напряжения и деформации при наплавке валика на кромку листа. Лист при наплавке валика на кромку разогревается неравномерно по ширине и распределение температуры поперек листа имеет вид убывающей кривой е - е.

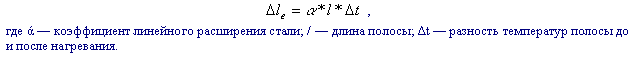

Если бы рассматриваемый лист состоял из отдельных узких, продольных полос, не связанных друг с другом по краям, то каждая такая полоса удлинялась бы пропорционально своей температуре на

Сварочные напряжения и деформации при соединении листов встык. При сварке двух листов встык возникают как продольные, так и поперечные сварочные напряжения и деформации. Эпюры этих напряжений должны быть уравновешенными, и в результате сварки двух листов встык получаются эпюры напряжений. Сварочные напряжения существенно увеличиваются при сварке встык деталей, закрепленных от свободных перемещений по краям. В этом случае детали при нагревании расширяются в сторону шва и в гаком сближенном состоянии свариваются. При остывании шва невозможность свободной деформации закрепленного по краям изделия вызывает большие растягивающие напряжения в нем, которые могут привести к разрушению.

Возникновение в стыковом шве и в околошовной зоне растягивающих сварочных напряжений двух направлений создает плоско напряженное состояние этой зоны, что может привести к хрупкому разрушению.

Сварочные напряжения и деформации при соединении угловыми швами. В угловых швах также возникают сварочные напряжения, так как жесткость соединяемых элементов препятствует свободному сокращению шва при остывании. Остаточные сварочные напряжения вызывают продольную и поперечную усадку швов и деформацию элементов. Усадка происходит всегда к центру шва. Наиболее неблагоприятна поперечная усадка, которая примерно в 10 раз больше продольной.

Снизить сварочные деформации можно рядом технологических мероприятий, в том числе закреплением или даже выгибом изделия в сторону, обратную его усадке, однако в этом случае увеличиваются сварочные напряжения.

Влияние сварочных напряжений на прочность соединения. Сварочные напряжения линейного характера не влияют на прочность изделия при наличии в соединении от внешних усилий тоже линейного напряженного состояния, совпадающего по направлению с первым. В силу уравновешенности сварочных напряжений они будут увеличивать и уменьшать напряжения от внешней нагрузки, но не будут нарушать равновесия внешних сил, действующих на изделие. Сварочные напряжения, совпадающие по знаку с напряжениями от нагрузки, могут вызвать преждевременное появление местной текучести в изделии, выравнивающей неравномерное распределение напряжений. Пластическая работа материала в этом случае уменьшает сварочные напряжения, и после первой же разгрузки конструкция работает упруго.

При плоском однозначном поле сварочных напряжений (например, средняя зона двух листов, сваренных встык, испытывающая растяжение в двух направлениях) они препятствуют развитию пластичности при суммировании сварочных и силовых напряжений и могут вызвать хрупкое разрушение изделия. Их неблагоприятное воздействие усиливается источниками концентрации напряжений вследствие дефектов сварного шва. Особенно опасны сварочные напряжения, появляющиеся при сварке толстых изделий, так как в этом случае распределение остаточных напряжений носит объемный характер, еще более затрудняющий влияние пластичности материала на выравнивание напряжения.

12. Работа и расчёт сварных соединений встык.

Хорошо сваренные встык соединения имеют весьма небольшую концентрацию напряжений у начала наплава шва, поэтому прочность таких соединений при растяжении или сжатии в первую очередь зависит от прочностных характеристик основного металла и металла шва. Различия разделки кромок соединяемых элементов не влияют на статическую прочность соединения и могут не учитываться.

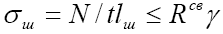

В стыковом шве при действии на него центрально-приложенной силы N распределение напряжений по длине шва принимается равномерным, рабочая толщина шва принимается равной меньшей из толщин соединяемых элементов. Поэтому напряжение в шве, расположенном перпендикулярно оси элемента, определяется по формуле:

(5.1)

(5.1)

Для стыковых соединений, в которых невозможно обеспечить полный провар по толщине свариваемых элементов путем подварки корня шва или применения остающейся стальной подкладки, в формуле (5.1) вместо t следует принимать 0,7t.

Расчетное сопротивление стыкового соединения, выполненного автоматической, полуавтоматической или ручной сваркой материалами, рекомендованными табл. 5.1, принимается: при сжатии соединения независимо от методов контроля RCB = R; при растяжении (осевом или при изгибе) соединения, проверенного физическими методами контроля, RCB=R; при растяжении соединения, не проверенного физическими методами контроля, RCB=0,85R; при сдвиге соединения R =RCP, где R и RCP - расчетные сопротивления основного металла.

Если расчетное сопротивление сварки в стыковом соединении Rсb меньше расчетного сопротивления основного металла и в стыкуемом элементе действующие напряжения превышают RCB, то для увеличения длины шва его делают косым. Косые швы с наклоном реза tg a = 2 : 1, как правило, равнопрочны с основным металлом и потому не требуют проверки.

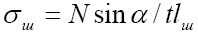

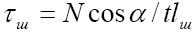

В отдельных случаях, когда необходимо снизить напряжение, например при вибрационной нагрузке, приходится рассчитывать и косые швы. Разложив действующее усилие на направление, перпендикулярное оси шва, и вдоль шва, находим напряжения:

перпендикулярному шву  (5.2)

(5.2)

вдоль шва  (5.3)

(5.3)

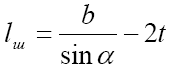

где  – расчетная длина косого шва

– расчетная длина косого шва

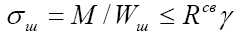

При действии изгибающего момента на соединение напряжения в шве

(5.4)

(5.4)

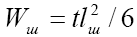

Где  – момент сопротивления шва

– момент сопротивления шва

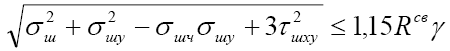

Сварные соединения встык, работающие одновременно на нормальные напряжения и срез, проверяют по формуле:

(5.5)

(5.5)

Где  и

и  – нормальные напряжения в сварном соединении по двум

– нормальные напряжения в сварном соединении по двум

взаимно перпендикулярным направлениям,  – напряжение в сварном

– напряжение в сварном

соединении от среза.

13. Работа и расчет сварных соединений с угловыми швами.

Угловыми швами выполняются соединения внахлестку, и они могут быть как фланговыми, так и лобовыми.

Фланговые швы, расположенные по кромкам прикрепляемого элемента параллельно действующему усилию, вызывают большую неравномерность распределения напряжений по ширине соединения. Неравномерно работают они и по длине, так как помимо непосредственной передачи усилия с элемента на элемент концы шва испытывают дополнительные усилия вследствие разной напряженности и неодинаковых деформаций соединяемых элементов в области шва.

Неравномерность работы шва по длине заставляет ограничивать расчетную длину шва на величину не менее 4kш, или 40 мм и не более 85kш (за исключением швов, в которых усилие возникает на всем протяжении шва, например поясные швы в балках).

Таким образом фланговый шов, сильно меняющий силовой поток, вызывает значительную неравномерность распределения напряжений в соединении. В соответствии с характером передачи усилий фланговые швы работают одновременно на срез и изгиб. Разрушение шва обычно начинается с конца и может происходить как по металлу шва, так и по основному металлу на границе его сплавления с металлом шва, особенно если наплавленный металл прочнее основного.

Лобовые швы передают усилия равномерно по ширине элемента, но крайне неравномерно по толщине шва вследствие резкого искривления силового потока при переходе усилия с одного элемента на другой. Особенно велики напряжения в корне шва. Уменьшение концентрации напряжений в соединении может быть достигнуто плавным примыканием привариваемой детали, механической обработкой (сглаживанием) поверхности шва и конца накладки, увеличением пологости шва (например, шов с соот-ношением катетов 1 : 1,5), применением вогнутого шва и увеличением глубины проплавления.

Эти приемы уменьшения концентрации напряжений в соединении особенно желательно применять в конструкциях, работающих на переменные нагрузки и при низкой температуре.

Разрушение лобовых швов от совместного действия осевых, изгибных и срезывающих напряжений, возникающих при работе соединения, происходит аналогично фланговым швам по двум сечениям.

Ввиду сложности действительной работы угловых швов расчет их носит условный характер и хорошо подтвержден экспериментальными данными. Они рассчитываются независимо от ориентации шва по отношению к действующему усилию (фланговые и лобовые); усилие принимается равномерно распределенным вдоль шва и рассматривается возможность разрушения шва от условного среза по одному из двух сечений.

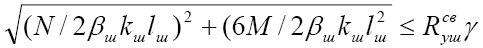

По металлу шва:

(5.6)

(5.6)

По основному металлу по границе его сплавления с М'Лаллом шва:

(5.7)

(5.7)

где k ш – катет шва, β ш и β c – коэффициенты глубины шва, принимаемые в зависимости от вида сварки и положения шва для сталей с пределом текучести

σ r ≤ 580 МПа; l ш – расчетная длина шва, принимаемая меньше его фактической

длины на 10 мм за счет непровара и кратера на концах шва; св yc γ и св yш γ –

коэффициенты условий работы сварного соединения, равные 1 для соединений,

работающих при отрицательной температуре более -40С; св yш R – расчетное

сопротивление срезу (условному) металла шва; св yc R – расчетное сопротивление

срезу (условному) металла границы сплавления шва, принимаемое равным H B R .

При расчете следует предварительно определить, какая из двух проверок- по металлу шва или по металлу границы сплавления - будет иметь решающее значение, для чего надо сравнить произведения и ; меньшее из них будет иметь решающее значение.

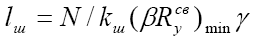

Часто удобнее определять необходимую длину швов, задаваясь их толщиной k ш.

(5.8)

(5.8)

В соединениях обычно толщину швов k ш задают равной меньшей из толщин соединяемых элементов, а расчетная длина швов соединения равна сумме расчетных длин двух швов.

Если l ш , полученное по формуле (5.8), превышает допустимую расчетную длину шва в 85kШ, то приходится определять уже не длину, а толщину шва k ш исходя из его возможной расчетной длины:

При действии силы на "фасонку", прикрепленную двумя угловыми швами к элементу, на швы будут действовать сдвигающая сила и изгибающий момент. Напряжения от силы сдвига и момента, действующие на одну площадку, но в перпендикулярных направлениях должны геометрически суммироваться.

По металлу шва

(5.10)

(5.10)

По металлу границы сплавления

(5.11)

(5.11)

При прикреплении угловыми швами несимметричных профилей, например уголков, желательно, чтобы линия действия усилия проходила через центр тяжести соединения, т. е. площади швов должны быть распределены обратно пропорционально расстояниям от шва до оси элемента.

Таким образом, при общей требуемой площади швов

(5.12)

(5.12)

Площадь большего шва на "обушке" уголка

(5.13)

(5.13)

Площадь меньшего шва на "пере" уголка

14. Балочные клетки. Типы балок. Компоновка балочных клеток.

Балки являются основным и простейшим конструктивным элементом, работающим на изгиб. Их широко применяют в конструкциях гражданских, общественных и промышленных зданий, в балочных площадках, междуэтажных перекрытиях, мостах, эстакадах, в виде подкрановых балок производственных зданий, в конструкциях гидротехнических шлюзов и затворов и в других сооружениях.

Широкое распространение балок определяется простотой конструкции изготовления и надежностью в работе.

В конструкциях небольших пролетов длиной до 15-20 м наиболее рационально применять сплошные балки. При увеличении нагрузки длина пролетов увеличивается, известны примеры применения сплошных подкрановых балок пролетом 36 м и более. Такие балки часто бы вают двустенчатыми, т. е. имеют коробчатое сечение.

В автодорожных и городских мостах пролеты сплошных балок достигают 200 м и более.

Типы балок

У металлических балок основным типом является двутавровое симметричное сечение. Мерой эффективности, т. е. выгодности сечения балки как конструкции, работающей на изгиб, является отношение момента сопротивления к площади сечения, равное ядровому расстоянию p=W/A. Сравнение ядровых расстояний круглого, прямоугольного и двутаврового сечений, показывает, что двутавровое сечение выгоднее прямоугольного в 2 и круглого в 3 раза, так как в этом сечении распределение материала наилучшим образом соответствует распределению нормальных напряжений от изгиба балки. Поэтому металлические балки конструируют главным образом двутаврового сечения, чему способствует хорошая работа металла на касательные напряжения, позволяющая делать стенку балки достаточно тонкой.

В зависимости от нагрузки и пролета применяют балки двутаврового и швеллерного сечения, прокатные или составные - сварные, болтовые или клепаные. Предпочтение отдается прокатным балкам как менее трудоемким, но ограниченность сортамента делает невозможным их применение при больших изгибающих моментах.

В строительстве нашли применение тонкостенные балки, балки из гнутых профилей, прессованные, составные из алюминиевых сплавов, а также бистальные балки, т. е. балки, сваренные из двух марок стали, и балки предварительно напряженные.

Чаще применяются балки однопролетные, разрезные, которые наиболее просты в изготовлении и удобны для монтажа. Однако по расходу металла они менее выгодны, чем неразрезные и консольные. Неразрезные балки благодаря наличию опорного момента, разгружающего основные моменты в пролетах, более экономичны по материалу. Они обладают большой чувствительностью к изменениям температуры и осадкам опор, а поскольку в практике строительства рекомендуют делать крайние пролеты меньше средних для сохранения постоянства сечения, то их конструкции являются немассовыми (индивидуальными), а применение их - сравнительно редким. Компоновка балочных конструкций

При проектировании конструкции балочного покрытия рабочей площадки цеха, проезжей части моста или другой аналогичной конструкции необходимо выбрать систему несущих балок, обычно называемую балочной клеткой.

Балочные клетки подразделяют на три основных типа: упрощенный, нормальный и усложненный.

В упрощенной балочной клетке нагрузка на перекрытие передается через настил на балки настила, располагаемые обычно параллельно меньшей стороне перекрытия на расстояниях а (шаг балок) и через них на стены или другие несущие конструкции, ограничивающие площадку. Из-за небольшой несущей способности настила поддерживающие его балки приходится ставить часто, что рационально лишь при небольших пролетах их. При частом размещении длинных балок возникает противоречие между получаемой мощностью и .требуемой жесткостью, что неэкономично; в нормального же типа балочной клетке нагрузка с настила передается на балки настила, которые в свою очередь передают ее на главные балки, опирающиеся на колонны, стены или другие несущие конструкции, ограничивающие площадку. Балки настила обычно принимают прокатными.

В усложненной балочной клетке вводятся еще до полнительные, вспомогательные балки, располагаемые между балками настила и главными балками, передающими нагрузку на колонны. В этом типе балочной клетки нагрузка передается на опоры наиболее длинно. Чтобы снизить трудоемкость перекрытия, балки настила и вспомогательные балки обычно принимаются прокатными.

Выбор типа балочной клетки связан и с вопросом о сопряжении балок между собой по высоте. Сопряжение балок может быть этажное, в одном уровне и пониженное. При этажном сопряжении балки, непосредственно поддерживающие настил, укладываются на главные или вспомогательные. Это наиболее простой и удобный в монтажном отношении способ сопряжения балок, но он требует наибольшей строительной высоты. При сопряжении в одном уровне верхние полки балок настила и главных балок располагаются в одном уровне, а на них опирается настил. Этот способ позволяет увеличить высоту главной балки при заданной строительной высоте перекрытия, но существенно усложняет конструкцию опирания балок.

Пониженное сопряжение применяется в балочных клетках усложненного типа. В нем вспомогательные балки примыкают к главной ниже уровня верхнего пояса главной, на них поэтажно укладывают балки с настилом, которые располагаются над главной балкой. Этот тип сопряжения, так же как и сопряжение в одном уровне, позволяет иметь наибольшую высоту главной балки при заданной строительной высоте перекрытия.

Основные размеры балочной клетки в плане и по высоте, т. е. полные размеры площадки, расстояния между промежуточными опорами-колоннами, высота помещения под перекрытием и отметка верха настила (разница между которыми определяет возможную строительную высоту перекрытия), обычно задаются технологами или архитекторами исходя из требований размещения оборудования и удобной эксплуатации помещений.

Главные балки обычно опирают на колонны и располагают вдоль больших расстояний. Расстояние между балками настила определяется несущей способностью настила и обычно бывает 0,6-1,6 м при стальном и 2-3,5 м при железобетонном настиле.

Расстояние между вспомогательными балками обычно назначается в пределах 2-5 м, и оно должно быть кратно пролету главной балки. При выборе этого расстояния надо стремиться получить минимальное число вспомогательных балок, причем прокатных. Установив направление, пролет главных балок и расстояние между балками настила, выбирают тип и компонуют балочную клетку таким образом, чтобы общее число балок было наименьшим, балки под настилом и вспомогательные балки были прокатными, а сопряжения между балками были простыми и удовлетворяли имеющейся строительной высоте перекрытия.

При этом следует принимать наиболее простой тип балочной клетки с наиболее коротким путем передачи нагрузки на опоры.

Таким образом, выбор рационального типа балочной клетки и типа сопряжения балок в ней зависит от многих факторов, и целесообразность выбора для данных конкретных условий может быть установлена только сравнением возможных вариантов конструктивного решения.

При свободной планировке балочной клетки, когда расстояние между промежуточными колоннами не задано или может быть очень небольшим, определение пролетов балок становится технико-экономической задачей, для решения которой могут быть использованы следующие принципы:

-полного использования несущей способности перекрывающей конструкции, в этом случае задаются наиболее удобным размером сечения балки (например, распространенным номером прокатного двутавра) и исходя из действующей на нее нагрузки определяют расстояния между балками или пролет, при котором эта балка может быть полностью использована; этот пролет может быть заменен в сторону уменьшения при увязке размеров всей балочной клетки с размерами одной ее ячейки и увязке с шагом и пролетом смежных основных конструкций исходя из требований типизации и унификации конструкций;

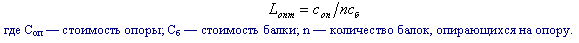

- экономичности, при котором исходят из того, чтобы стоимость балочной клетки и поддерживающих ее опор была наименьшей; этот принцип, широко используемый в мостостроении, определяет оптимальный по стоимости пролет главной балки при условии равенства стоимостей перекрывающей и поддерживающей конструкции:

15. Настилы балочных клеток, расчёт и работа стального настила.

Настилы балочных клеток бывают весьма разнообразными в зависимости от назначения и конструктивного решения перекрытия. Очень часто поверх несущего настила устраивают защитный настил, который может быть из дерева, асфальта, кирпича и других материалов.

В качестве несущего настила чаще всего применяют плоские стальные листы или настил из сборных железобетонных плит.

В последнее время начинают использовать щитовой настил, состоящий из несущего стального листа, имеющего сверху защитный слой и подкрепленного снизу продольными и поперечными ребрами. Щиты настила имеют размер до 3x12 м и укладываются на балки перекрытий. Такой настил индустриален и значительно ускоряет монтаж.

Полезная нагрузка настила перекрытий задается равномерно распределенной интенсивностью до 40 кН/м2, а предельный относительный прогиб принимают не более 1/150.

Стальной настил. Простейшая конструкция несущего настила состоит из стального листа, уложенного на балки и приваренного к ним. Расстояние между балками, поддерживающими настил, определяется его несущей способностью или жесткостью. Наиболее выгодное решение по расходу материала получается при минимальной толщине настила, так как в двутавровых балках, работающих на изгиб, материал используется лучше, чем в настиле прямоугольного сечения. Однако увеличение числа балок при тонком настиле резко увеличивает трудоемкость перекрытия, что нежелательно.

Поэтому для настилов следует использовать листы толщиной 6 - 8 мм при нагрузке q>10 кН/м2; 8-10 мм при 1l> q > 20 кН/м2; 10- 12 мм при 21>30 кН/м2. Приварка настила к балкам делает невозможным сближение опор настила при его прогибе под нагрузкой, что вызывает в нем растягивающие цепные усилия Н, улучшающие работу настила в пролете. Кроме того, приварка защемляет настил, создавая опорные моменты, и снижает мбменты в пролете настила под нагрузкой. Однако в запас жесткости защемление обычно не учитывают и принимают опирание настила шарнирно-неподвижным, считая, что в опорном сечении может образоваться пластический шарнир.

При нагрузках, не превышающих 50 кН/м2, и предельном относительном прогибе не более 1/150 прочность шарнирно закрепленного по краям стального настила всегда будет обеспечена, и его надо рассчитывать только на прогиб.

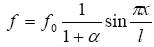

Опирание настила на параллельные балки позволяет считать, что он изгибается по цилиндрической поверхности. Для расчета такого настила мысленно вырежем из него полоску единичной ширины, закрепленную по концам неподвижными шарнирами, и тогда ее прогиб под нагрузкой:

(7.2)

(7.2)

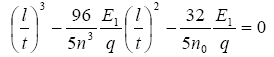

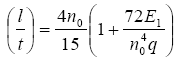

Воспользовавшись уравнениями С. П. Тимошенко и считая относительный прогиб пластинки от нормативной нагрузки [f/l] заданным, А. Л. Телоян получил уравнение для определения отношения наибольшего пролета настила к его толщине (l/t) из условия заданного предельного прогиба:

(7.3)

(7.3)

откуда приближенно

(7.4)

(7.4)

Искомое отношение (l/t) можно также определять по графикам (рис. 7.6), полученным С. Д. Лейтесом на основе работ С. П. Тимошенко.

Силу Н, на действие которой надо проверить сварные швы, прикрепляющие настил и поддерживающую его конструкцию.

16. Прокатные балки. Подбор сечения составных балок.

В качестве прокатных балок, работающих на изгиб, применяются двутавры по ГОСТ 8239-72 с изм., двутавры с параллельными гранями полок, тип Б, по ТУ 14-2-24-72 и для прокатных прогонов скатных кровель - швеллеры по ГОСТ 8240 - 72. Разнообразие прокатываемого сортамента достаточно велико, и прокатные балки можно использовать в конструкциях, требующих W>13000 см3.

Подбор сечения и проверка несущей способности прокатных балок

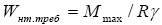

Расчет на прочность прокатных балок, изгибаемых в одной из главных плоскостей, производится по изгибающему моменту по формуле:

(7.5)

(7.5)

Поэтому требуемый момент сопротивления балки "нетто" можно определить по формуле:

(7.6)

(7.6)

Выбрав тип профиля балки по требуемому моменту сопротивления, по сортаменту подбирают ближайший больший номер балки. Для разрезных балок сплошного сечения из стали с пределом текучести до 580 МПа, находящихся под воздействием статической нагрузки, обеспеченных от потери общей устойчивости и ограниченной величине касательных напряжений в одном сечении с наиболее неблагоприятным сочетанием М и Q, следует использовать упругопластическую работу материала и проверять их прочность по формулам:

- при изгибе в одной из главных плоскостей:

(7.7)

(7.7)

- при изгибе в двух главных плоскостях

(7.8)

(7.8)

17. Подбор сечения составных балок.

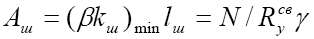

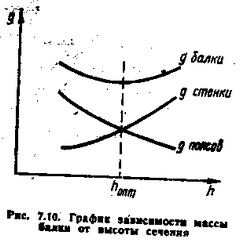

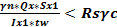

Составные балки применятся, когда не обеспечена прочность прокатных балок, а так же при необходимости получить мощные полки. Составные балки состоят из 3-х листов . соединённых между собой сваркой или высокопрочными болтами.

Начинается подбор сечения с определения высоты балки

3 условия:

1.Наименьший расход стали- оптимальная h;

2.Обеспечение жёсткости бплки-h(min);

3.h балки не должна превышать строительную высоту;

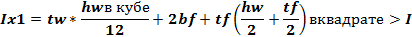

q(б)=q(ст)+q(пол)

h опт=√W(tp)/t(w);

Расчёт составных балок ведётся по упругой стадии работы материалами

W(тр)= γ (n)*M(x)/Rу*γ(с);

K- коэффициент, который зависит от способа соединения элементов балки

K=1,1-1,15;

K=1,2-1,25;

f/l=5/384 * q в n*l в 3/T*Ix≤[f/l]=1/400$

h(min)=(5* γ(с)* Rу*l/24*E )*([l/f]*q в n/q);

Окончательная высота балки принимается на 5-10<оптимальной, но равной или больше минимальной:

1)h опт>h min

2) h опт<h min. Hбалки принимается равной или больше min;

Если 2), то балка заранее запроектирована с перерасходом материала. В этом случае для уменьшения работы стали, переходим к др. марки стали с более низким расчётным сопротивлением Rу;

Стенка назначается из целых стандартных листов по ширине не более 2200 мм

Толщина стенки опред-ся из условия работы на в этом случае к зависит от способов опирания балок

t(w)≥ kQmax/h(w)Rs* γ(с);

1) k=1.2

2)k=1.5

Толщина стенки определяется из условия обеспечения местной устойчивости стенки, от действия нормальных напряжений

t(w)≥ (h(w)*√(Ry/E) )/5.5;

t(w)=7+3h/1000 (мм)

можно определить толщину стенки по эмпирической формуле:

t(w)=8mm

tw,hw

t(f)=2t(w);

tf≤30vv

b(f)=A(f)/t(f);

b(f)=Af/tf;

bf=(1/3-1/5)

bf≥1/10h;

bf≥180mm

b(ef)/t(f)≤0.5)*√(Ry/E);

b(f)≤30t(f);

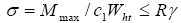

Проверяется прочность балки по нормальным напряжениям

Вычисляется фактический момент инерции сечения

Wx =Ix/0.5h;

δx= (γ(n)*Mx)/Wx≤ Ry*γ(с);

18. Изменение сечения составной балки.

Сечение балки подбирается по максимальному изгибающему моменту.

Близко к опорам изгибающий момент уменьшается и балка работает с недонапряжением, поэтому балка запроектирована с перерасходом материала.

Для уменьшения расхода материала производят уменьшение сечения балки по длине. Уменьшается сечение для балок длиной 10 и более метров.

Рекомендуется уменьшать сечение на расстоянии Х от опоры.

Х=1/6 *l от пролета.

Рекомендуется уменьшать сечение 3 способами.

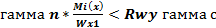

*1 Уменьшение высоты балки . рисунок 1

Однако этот способ не рационален так как в том месте, где уменьшаем высоту необходимо уменьшить толщину стенки.

*2 уменьшение толщины полки рисунок 2

*3самый выгодный-уменьшение ширины полки рисунок 3

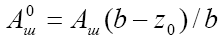

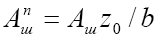

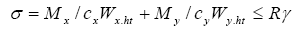

При уменьшении сечения балки должны определить ширину измененной части полки bf1-остальные размеры остаются. Для этого вычисляем изгибающий момент.

М1(х)=[q*x*(l-x)]/2

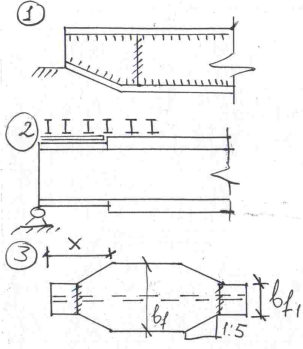

Wтребуемое =гамма n* M1(x)/Rwy 𝛄c

Rwy –расчетное сопротивление сварочного шва на растяжение.

Для автоматической и полуавтоматической сварки Rwy= Ry

Для ручной сварки 0,85 Ry= Rwy

Определяем площадь полки

bf1=А1f/tf

1) Bf1

2) Bf1

3) Bf1

Далее проверяется прочность измененной части балки по тем же формулам что для обычной первоначальной балки, но с подстановкой вместо bf, bf1

тр

тр

τ Х1=

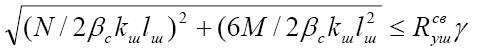

19. Проверка прочности, общей устойчивости и жесткости составных балок.

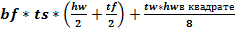

Поскольку изгибающий момент и наибольшая поперечная сила не совпадают по сечению, то проверка прочности по нормальным и касательным напряжениям производится раздельно, т е в разных сечениях.

По нормальным напряжениям в середине балки, а по касательным нагрузкам- у опор.

Нормаьная δ=

Касательная τ=

Sf1-статический момент полусечения балки, вычисляется:

Sx1=

В сечении, где производится уменьшение прочности балки проверяется по приведенным напряжениям

δпр=