Влияние состава чугуна на процесс графитизации.

Углерод и кремний способствуют графитизации, марганец затрудняет графитизацию и способствует отбеливанию чугуна. Сера способствует отбеливанию чугуна и ухудшает литейные свойства, ее содержание ограничено – 0,08…0,12 %. Фосфор на процесс графитизации не влияет, но улучшает жидкотекучесть, Фосфор является в чугунах полезной примесью, его содержание – 0,3…0,8 %.

Влияние графита на механические свойства отливок.

Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Относительное удлинение (  ) дпя серых чугунов составляет 0,5 %, для ковких – до 10 %, для высокопрочных – до 15%.

) дпя серых чугунов составляет 0,5 %, для ковких – до 10 %, для высокопрочных – до 15%.

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Положительные стороны наличия графита.

- графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

- чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения;

- из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

- детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

- чугун значительно дешевле стали;

- производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

Серый чугун.

Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

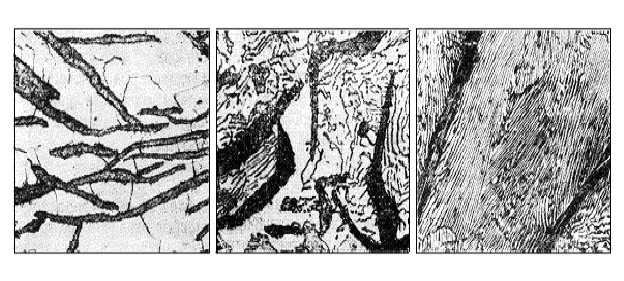

По структуре металлической основы серые чугуны делятся на три вида: перлитный (структура перлит + графит), феррито-перлитный (структура феррит + перлит + графит), ферритный (структура феррит + графит) (рис.1.12).

а б в

а б в

Рис. 2.12. Микроструктура серого чугуна: а – ферритный, б – феррито-перлитный, в – перлитный; (x500), травление 4 %-ным спиртовым раствором азотной кислоты)

Механические свойства серого чугуна (табл.1.3) зависят от свойств металлической основы, которая по строению и свойствам близка стали, а также от формы и размера графитовых включений.

Графит имеет очень низкую прочность, поэтому полости, занятые им, действуют как надрезы и трещины в металлической основе чугуна и значительно снижают его прочность и пластичность. Относительное удлинение серых чугунов при растяжении не превышает 0,5 %. Чем больше графита и крупнее его включения, тем ниже механические свойства. Измельчение графитовых включений достигается путем модифицирования.

Серые чугуны используются для деталей, не испытывающих ударных нагрузок и работающих на сжатие и изгиб. Они поглощают вибрацию. К основным характеристикам серого чугуна относится предел прочности при растяжении, определяющий его марку (СЧ20, предел прочности σВ =20 кгс/мм2).

Таблица 1.3

Механические свойства и химический состав серых чугунов

(ГОСТ 1412-85)

| Марка Чугуна | σв, МПа, не менее | Твёрдость HB, (кгс/мм2), не более | С, % | Si, % | Mn, % | P | S | |

| Не более ,% | ||||||||

| СЧ10 | 3,5-3.7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 | |||

| СЧ15 | 3,5-3,7 | 2,0-2,4 | 0,5-0,8 | 0,2 | 0,15 | |||

| СЧ20 | 3,3-3,5 | 1,4-2,4 | 0,7-1,0 | 0,2 | 0,15 | |||

| СЧ25 | 3,2-3,4 | 1,4-2,4 | 1,7-1,0 | 0,2 | 0,15 | |||

| СЧ30 | 3,0-3,2 | 1,3-1,9 | 0,7-1,0 | 0,2 | 0,12 | |||

| СЧ35 | 2,9-3,0 | 1,2-1,5 | 0,7-1,1 | 0,2 | 0,12 | |||

Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы – < 0,12 %.

Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на  СЧ 15.

СЧ 15.

Дата добавления: 2017-01-13; просмотров: 2307;