Общие сведения о погрузочно-разгрузочных машинах

Погрузочно-разгрузочные машины разделяют на две основные группы: самоходные погрузчики и разгрузчики.

Самоходные погрузчики используют для погрузки в различные транспортные средства и складирования сыпучих, мелкокусковых материалов и штучных грузов, а также для перемещения на складах и подачи к месту производства различных материалов, строительных деталей и оборудования. К основным погрузочным машинам относятся одноковшовые и многоковшовые погрузчики, автопогрузчики и электропогрузчики.

Разгрузчики применяют для выгрузки из железнодорожных вагонов и с железнодорожных платформ сыпучих материалов (песок, щебень, гравий) и порошкообразных материалов (цемент, минеральный порошок, гипс, известь и т.п.). Разгрузчики являются узкоспециализированными машинами. К ним относятся механические разгрузчики железнодорожных вагонов, а также установки и оборудование пневматического действия. Вспомогательным оборудованием к основным погрузочно-разгрузочным машинам являются ленточные, ковшовые и винтовые конвейеры, штабелеукладчики и др.

6.2 Одноковшовые погрузчики

Одноковшовый погрузчик представляет собой самоходную машину цикличного действия, состоящую из специального шасси или серийного трактора с навесным оборудованием в виде стрелы и ковша. Одноковшовые погрузчики применяют для погрузки, транспортирования и штабелирования сыпучих материалов и штучных грузов, разработки гравийно-песчаных карьеров, послойной разработки грунтов I … III групп с погрузкой их в транспортные средства или отсыпкой в отвал. Со сменными рабочими органами их используют для погрузки и разгрузки контейнеров, лесоматериалов, труб, для планировки, засыпки траншей и др. На всех видах работ погрузчики могут транспортировать материалы и грузы в пределах строительной площадки на расстояние до 150 м. Отдельные же штучные грузы погрузчики при необходимости могут перевозить на большие расстояния.

Одноковшовые погрузчики классифицируют по грузоподъемности, типу погрузочного оборудования, по типу базовой машины и ходовой части.

По основному параметру (грузоподъемности) их разделяют на малой грузоподъемности (до 0,5 т), легкие (0,6…2,0 т), средние (2,1…4,0 т), тяжелые (4,1…10 т) и большегрузные (свыше 10 т). В строительстве в настоящее время наиболее распространены легкие и средние.

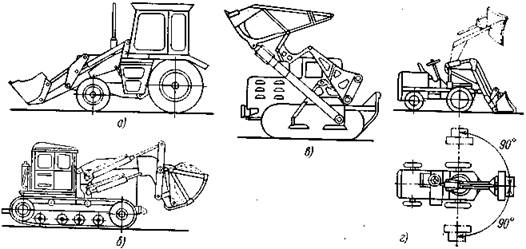

По типу погрузочного оборудования одноковшовые погрузчики могут быть фронтальными, с разгрузкой назад и полуповоротными (рисунок 6.1). Фронтальные погрузчики разгружают ковш спереди, обеспечивая хорошую видимость при разгрузке и небольшую продолжительность цикла. Погрузчики с разгрузкой назад (как правило, гусеничные) переносят ковш над кабиной и разгружают его сзади машины. Широкого распространения эти погрузчики не получили ввиду их малой универсальности и конструктивной сложности. Полуповоротные погрузчики обеспечивают боковую выгрузку ковша путем поворота стрелы на угол до 90° в обе стороны. Наличие поворотной платформы у этих погрузчиков усложняет их конструкцию по сравнению с погрузчиками фронтальными.

Основные типы одноковшовых погрузчиков

а – фронтальный с жесткой рамой на пневоколесном шасси; б – фронтальный гусеничный с двухчелюстным ковшом; в – гусеничный с разгрузкой назад; г – полуповоротный на пневмошасси

Рисунок 6.1.

Погрузочное оборудование монтируют на колесных или гусеничных тракторах. Но чаще всего одноковшовые погрузчики имеют собственное специальное пневмоколесное шасси, обеспечивающее рациональную компоновку узлов и развеску машины. Гусеничный ход реализует значительные тяговые усилия, способствует хорошей проходимости и устойчивости, пневмоколесный же движитель придает погрузчику высокую мобильность и маневренность. Пневмоколесные погрузчики в зависимости от конструкции рамы могут быть с цельной (жесткой) или шарнирно-сочлененной рамой.

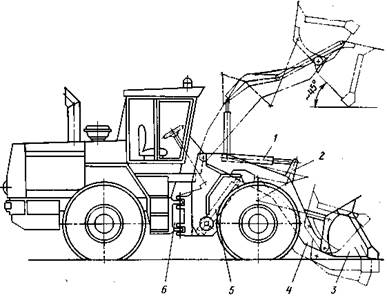

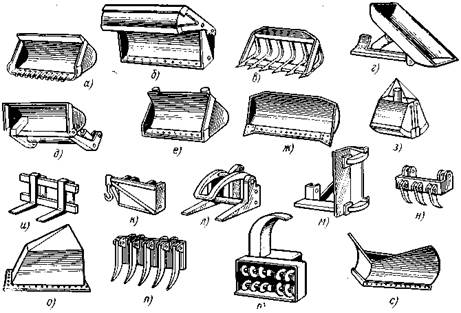

Наибольшее распространение нашли одноковшовые фронтальные погрузчики на пневмоколесном ходу с шарнирно-сочлененной рамой (рисунок 6.2). Универсальность погрузчику придает широкая номенклатура сменного рабочего оборудования (рисунок 6.3): ковши различных типов и вместимости, вилочные и челюстные захваты, крюковые подвески, бульдозерные отвалы, кирковщики, корчеватели, кусторезы, снегоочистители и др. Основным рабочим оборудованием являются опрокидные ковши для черпания и погрузки материалов различной вместимости: нормальной, увеличенной и уменьшенной. Погрузчики с двухчелюстными ковшами выполняют как погрузочные, так и бульдозерные (т.е. разработку и перемещение грунта) работы, так как неподвижная часть такого ковша представляет собой отвал бульдозера.

У гусеничных погрузчиков кроме сменного оборудования, устанавливаемого на стреле, сзади может быть навешено дополнительное оборудование: рыхлитель, лебедка и др.

Одноковшовый фронтальный погрузчик с шарнирно-сочлененной рамой

1 – гидроцилиндр управления ковшом; 2 – шарнирно-рычажная система поворота ковша; 3 – ковш; 4 – стрела; 5 – гидроцилиндр подъема стрелы; 6 – шарнирное сочленение рамы

Рисунок 6.2.

Сменное рабочее оборудование одноковшового погрузчика

а – ковш с зубьями; б – двухчелюстной ковш; в – скелетный ковш; г – ковш с боковой разгрузкой; д – ковш с увеличенной высотой разгрузки; е – с передвижной задней стенкой для принудительной разгрузки; ж – бульдозерный отвал; з – греферный ковш; и – вилочный захват; к – крюковая подвеска; л – челюстной захват; м – поворотный захват для монтажа опор и свай; н – кирковщик; о – кусторез; п – корчеватель-собиратель; р – роторный снегоочиститель; с – плужный снегоочиститель

Рисунок 6.3.

Одним из основных видов работы одноковшовых погрузчиков является погрузка штабелированных материалов в транспортные средства. На этой работе в основном (около 70 %) заняты легкие и средние погрузчики. Тяжелые и большегрузные погрузчики применяют в карьерах и на складах с большими объемами работ.

Колесные погрузчики предпочтительнее использовать на рассредоточенных объемах работ с частым перебазированием. Гусеничные погрузчики эффективнее при длительной работе на объекте со стабильными объемами работ, при зачерпывании плотных материалов, требующих значительных напорных усилий.

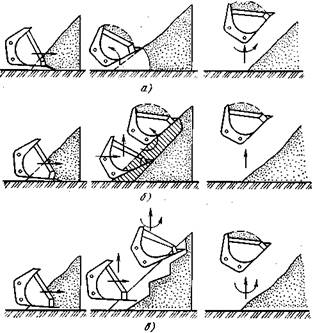

От способа набора (зачерпывания) материала зависит коэффициент наполнения ковша и продолжительность набора, которые в свою очередь существенно влияют на производительность. Различают несколько способов набора сыпучих и мелкокусковых материалов (рисунок 6.4): раздельный, совмещенный, ступенчатый и частично совмещенный.

Способы зачерпывания материала одноковшовым погрузчиком

а – раздельный; б – совмещенный; в — ступенчато-совмещенный

Рисунок 6.4.

При раздельном способе зачерпывания с однократным внедрением вначале под действием напорного усилия машины ковш внедряют до упора задней его стенки в материал и остановки погрузчика. Затем ковш поворачивают и поднимают стрелой. Этот простой способ применяется на легких сыпучих материалах. Тяжелые материалы набирать этим способом нецелесообразно, так как в них однократное внедрение на глубину ковша практически невозможно из-за недостаточности напорного усилия.

При совмещенном способе ковш вначале внедряют в штабель на небольшую глубину (0,3 глубины ковша), затем включают механизм поворота и подъема ковша при одновременном поступательном движении машины. Совмещение движений напора, поворота и подъема сокращает время набора; оно более экономично с энергетической точки зрения. Однако этот способ возможен только при автоматизированном управлении ковшом и стрелой. В традиционных погрузчиках с ручным управлением трудно добиться полного совмещения всех операций. На практике это приводит к ступенчато-совмещенному движению.

Современные погрузчики оснащены, как правило, гидромеханическими трансмиссиями, которые улучшают тягово-скоростные характеристики, облегчают управление и сокращают время рабочих операций. Ведущими, обычно, являются все колеса пневмоколесного погрузчика.

Производительность одноковшовых погрузчиков при работе с сыпучими и кусковыми материалами (в м3/ч)

;

;

при работе со штучными грузами (в т/ч)

;

;

где q – геометрическая вместимость ковша, м3; Kн – коэффициент наполнения ковша; Q – масса поднимаемого груза (грузоподъемность), т; KQ – коэффициент использования грузоподъемности; Тц – продолжительность цикла, с; Kс – коэффициент совмещения операций, характеризующий технологию применения машины и квалификацию оператора.

6.3 Автопогрузчики

Автопогрузчик – универсальные самоходные погрузочные машины, изготовленные с использованием агрегатов грузовых автомобилей и предназначенные для штабелирования и перегрузки штучных и пакетированных грузов с перемещением их на небольшие расстояния. Они работают на ровных площадках с твердым или усовершенствованным покрытием.

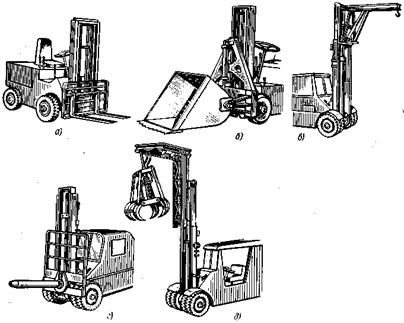

Автопогрузчики (рисунок 6.5) выпускают грузоподъемностью 2; 3,2; 5 и 10 т. Скорость передвижения погрузчиков с грузом 6…15 км/ч, без груза – до25 км/ч. Основным рабочим органом автопогрузчика является вилочный захват, который при загрузке подводится под штучный груз, установленный на подкладках.

Сменное рабочее оборудование автопогрузчиков

а – вилочный захват; б – ковш; в – гусек; г – штырь; д – грейферным захват

Рисунок 6.5.

Все сменное грузозахватное оборудование быстросъемное. Его закрепляют на каретке 2 (рисунок 6.6), перемещаемой по подвижной раме 3, которая, в свою очередь, передвигается относительно основной рамы 1. Передвижение производится штоком 6 гидроцилиндра 7 и обратным полиспастом с цепью 4, переброшенной через подвижный блок 5. Цепь одним концом закреплена на цилиндре (или неподвижной раме), а другим на грузовой каретке 2. При выдвижении штока 6 вместе с подвижной рамой поднимается блок 5, и каретка, обгоняя подвижную раму, поднимается на высоту, в 2 раза превосходящую ход штока. Высота подъема груза на вилочном захвате в зависимости от типоразмера автопогрузчика равна 3…7м.

Грузоподъемная рама может с помощью гидроцнлиндров наклоняться вперед на 3…4° и назад на 12…15°. Наклон рамы вперед облегчает захват груза; назад – увеличивает устойчивость машины и предотвращает падение груза. По расположению грузоподъемной рамы автопогрузчики разделяют на фронтальные и боковые. Боковые погрузчики применяют для работы с длинномерными грузами (трубами, пиломатериалами, сваями).

Грузоподъемная рама может с помощью гидроцнлиндров наклоняться вперед на 3…4° и назад на 12…15°. Наклон рамы вперед облегчает захват груза; назад – увеличивает устойчивость машины и предотвращает падение груза. По расположению грузоподъемной рамы автопогрузчики разделяют на фронтальные и боковые. Боковые погрузчики применяют для работы с длинномерными грузами (трубами, пиломатериалами, сваями).

Для работы в закрытых складских помещениях используют электропогрузчики. Они аналогичны автопогрузчикам с вилочным захватом, но у них привод от аккумуляторных батарей. Эти погрузчики являются мобильными и маневренными машинами с минимальным радиусом поворота 1,1…1,4 м.

6.4 Многоковшовые погрузчики

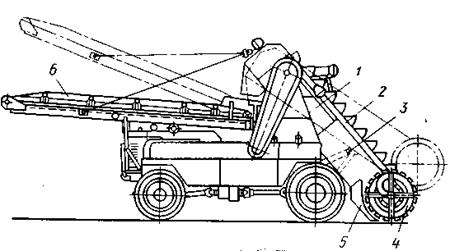

К самоходным погрузчикам относятся также многоковшовые погрузчики. Они предназначены для погрузки непрерывным потоком сыпучих и мелкокусковых материалов из штабелей и валов в транспортные средства или в приемные бункера. Производительность многоковшовых погрузчиков больше, чем одноковшовых погрузчиков той же мощности, но цикличного действия. Однако многоковшовые погрузчики как большинство машин непрерывного действия не являются универсальными. У самоходного ковшового погрузчика (рисунок 6.7) рабочий орган – питатель шнекового типа – навешивается впереди машины. При движении погрузчика шнек с правыми и левыми заходами спиралей подгребает материал к середине, где он подхватывается ковшами наклонного элеватора и через лоток подается на ленточный конвейер, который подает материал к месту разгрузки. Поворот конвейера в плане достигает порядка 70° в каждую сторону.

Многоковшовые погрузчики используют на строительных и железнодорожных складах, на заводах строительных изделий. На строительстве дорог и аэродромов эти погрузчики применяют для загрузки несвязных грунтов и гравийно-щебеночных материалов в смесители при укреплении их вяжущими, а также в сушильные барабаны передвижных асфальтобетонных установок. При оснащении специальными виброгрохотамн многоковшовые погрузчики можно использовать для разделения сыпучих материалов на фракции.

Производительность многоковшового погрузчика рассчитывают по формуле (т/ч):

,

,

где q – геометрическая вместимость ковша, л; Kн – коэффициент наполнения ковша; t – расстояние между ковшами, м; J – скорость движения ковшей, м/с; r – плотность материала, т/м3.

Многоковшовый погрузчик

1 – самоходное шасси; 2 – ковшовый элеватор; 3 – гидроцилиндры; 4 – подгребающий шнек-питатель; 5 – отвал; 6 – поворотный ленточный конвейер

Рисунок 6.7.

Снегопогрузчики непрерывного действия включены в группу машин для зимнего содержания дорожных и аэродромных покрытий.

6.5 Разгрузочные машины

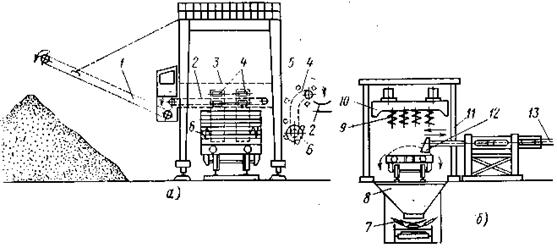

Механические разгрузчики применяют для разгрузки песка, гравия, щебня, шлака из железнодорожных вагонов и с платформ.

Способ разгрузки полувагонов черпанием использован в самоходном элеваторном разгрузчике (рисунок 6.8,а). Высокий портал 5 позволяет разгрузчику перемещаться над составом по собственным рельсам. Ковшовые элеваторы 4 погружаются в материал при опускания моста 3, на котором они смонтированы. На нижних валах элеваторов установлены шнеки 6, подгребающие материал к ковшам. Поднятый ковшами материал перегружается на горизонтальный ленточный конвейер 2 и далее – на наклонный ленточный конвейер 1. Последний формирует штабель высотой до 9 м при дальности гребня от оси железной дороги до 20 м. Элеваторный разгрузчик выгружает за 1 ч до 300…350 т материалов, т.е. до пяти-шести 60-тонных полувагонов.

Способ разгрузки железнодорожных платформ сталкиванием применен в скребковых стационарных и передвижных разгрузчиках.

В скребковом стационарном разгрузчике (рисунок 6.8,б) скребок 12 совершает вместе с рукоятью 13 с помощью цепи и специального поводка горизонтальные возвратно-поступательные движения поперек платформы и сталкивает с нее материал в приемный бункер 8. Далее выгруженный материал системой ленточных конвейеров 7 подается на склад. Вертикальное положение скребка относительно платформы может изменяться в диапазоне 500 мм. Состав относительно разгрузчика передвигается маневровой лебедкой, канат которой закрепляют за платформу. Производительность разгрузчика – 200…300 т/ч.

Схемы разгрузчиков железнодорожных вагонов и платформ

а – элеваторного; б – скребкового

Рисунок 6.8.

Смерзшиеся материалы в зимнее время перед выгрузкой разрыхляют бурофрезерными рыхлителями 9, установленными на горизонтальном мосту 10, который может подниматься и опускаться относительно стоек 11.

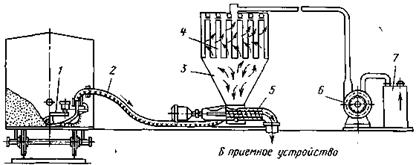

Пневматические машины и установки для разгрузки порошкообразных материалов из крытых вагонов обеспечивают минимальные потери материалов, удовлетворительные гигиенические условия труда, простоту монтажа и управления, малое число обслуживающего персонала.

Пневматические разгрузчики всасывающего действия (рисунок 6.9) выпускают производительностью 50 и 90 т/ч. Дальность транспортирования материалов из вагонов в приемные устройства прирельсовых складов или раздаточные бункера – до 12 м при высоте подачи не более 1,5…2 м. Заборное устройство 1 этого разгрузчика, смонтированное на самоходной тележке, перемещается по вагону и с помощью подгребающих дисков-питателей подает цемент или другой материал к всасывающему соплу. Разрежением до 0,06 МПа, создаваемым вакуум-насосом 6, материал засасывается в гибкий трубопровод 2 и далее – в осадительную камеру 3, из которой с помощью перегрузочного винта 5 передается в приемный бункер склада. Отсасываемый воздух в фильтрах 4 очищается от взвешенных частиц, после вакуум-насоса проходит водоотделитель 7 и затем выбрасывается в атмосферу. Дистанционное управление электроприводом передвижения тележки позволяет оператору находиться вблизи дверей вагона.

Схема пневморазгрузчика всасывающего действия

Рисунок 6.9.

При необходимости дальнейшего перемещения материала в силосные емкости можно использовать пневматические винтовые подъемники и насосы, пневматические камерные насосы, ковшовые элеваторы и т.п.

Разгрузку и перемещение материала можно выполнить также одной установкой – пневматическим разгрузчиком всасывающе-нагнетательного действия, отличающимся от разгрузчика всасывающего действия напорным трубопроводом и компрессором. Производительность таких разгрузчиков 20…90 т/ч, расстояние транспортирования порошкообразных материалов до 40…50 м при высоте подачи до 25…35 м.

| <== предыдущая лекция | | | следующая лекция ==> |

| Общая характеристика видов транспорта | | | Общие сведения о грузоподъемных кранах |

Дата добавления: 2016-05-11; просмотров: 7079;