Взаимосвязь диаграммы Fе-С с тепловыми процессами при сварке

|

Энергия теплового источника (электрической дуги, пламени сгорания газов, тепла расплавленного металла и др.) при сварке материалов расходуется на нагрев металла детали, на расплавление электрода или сварочной проволоки, на плавление флюса (защитной обмазки электрода). Распределение температуры в свариваемом металле зависит от многих факторов. Это, в первую очередь, мощность дуги, свойства материала, размеры детали, скорость перемещения электрода.

Знание закономерностей распространения тепла позволяет установить:

-размеры зоны термического влияния (рис.11);

- глубину проплавления основного материала;

- скорости охлаждения наплавленного материала и, как результат этого, динамики скоростей нагрева и охлаждения, возможные фазовые изменения вследствие закалки (отпуска) на отдельных участках сварного соединения.

При неподвижном источнике тепла изотермы (кривые линии, соединяющие точки одинаковых температур) будут иметь вид окружностей, а при подвижном источнике – вид овальных кривых, сгущающихся впереди движущегося источника (рис.12). Изотерма 1600 оС соответствует температуре плавления низкоуглеродистых сталей, она как раз и определяет размеры сварочной ванны. Можно построить изотермы фазовых превращений, которые покажут свойства материала на конкретных участках детали после сварки.

Нагрев металла при сварке является местным, с резким перепадом температур: в зоне непосредственного дугового разряда металл доводится до температуры кипения, далее температура снижается и на некотором расстоянии от шва становится равной температуре окружающей среды. Естественно, что в различных температурных условиях металл имеет различные структурные особенности. Полоса металла, в которой под воздействием нагрева в процессе сварки происходят какие-либо структурно-фазные изменения, получила название зоны термического влияния.

|

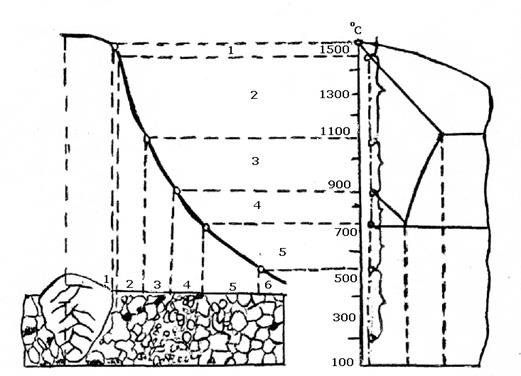

Характер структурных изменений удобнее всего изучать, рассматривая совместно график «температура – расстояние от центра сварного шва» с диаграммой состояния соответствующего сплава. Рассмотрим в качестве примера структурные изменения, происходящие в стали марки 35, содержащей 0,35 % углерода, и влияние этих изменений на механические свойства сварного соединения (рис.13). Как видно из рисунка, последовательность структур, которую может иметь металл, следующая: литая структура перегретого металла, зоны оплавления (неполного расплавления) 1, перегрева 2, нормализации 3, неполной фазовой перекристаллизации 4, рекристаллизации и отпуска 5 (последняя относится к структуре термообработанной стали), зоны синеломкости 6.

Участок с литой структурой имеет характерное дендритное строение, причем в верхней части середины сварочной ванны структура заметно огрубляется вследствие перегрева жидкого металла. Механические свойства металла этой зоны низки, так как литая и грубозернистая структуры всегда уступают по механическим свойствам деформированному металлу. Наличие газовых пор и шлаковых включений при нарушениях режима сварки может дополнительно снизить механические характеристики шва.

|

Рис. 13. Взаимосвязь зон термического влияния (участки: 1- неполного расплавления; 2- перегрева; 3- нормализации; 4-участок перекристаллизации; 5- рекристаллизации; 6-синеломкости) при сварке металла с диаграммой Fe-C.

Участок сплавления соответствует интервалу температур между точками ликвидуса и солидуса диаграммы состояния. Здесь в процессе сварки под воздействием перегретого расплава происходит частичное оплавление металла детали, причем фронт оплавления продвигается неравномерно – границы зерен оплавляются первыми, это приводит к затеканию жидкой фазы между твердыми зернами и к частичному диспергированию твердой фазы (вымыванию отдельных зерен в расплав).

На стадии охлаждения кристаллизация расплава происходит, прежде всего, на расплавленных и диспергированных зернах этого участка, что и предопределяет направленность кристаллической структуры всего литого металла шва.

Участок перегрева охватывает зону металла от температуры плавления до температуры 1000…1100°С. При этих температурах происходит интенсивная собирательная рекристаллизация аустенита, что приводит к возникновению грубозернистой ферритно-перлитной структуры. По мере снижения температуры к периферии степень огрубления уменьшается.

Механические свойства в этой зоне недостаточно высоки, особенно вязкостные характеристики.

Участок нормализации охватывает слои металла, подвергавшиеся нагреву в пределах от 1000°С до линии аустенитно-ферритного превращения. В нагретом состоянии сталь имеет аустенитную структуру, при охлаждении становится мелкой ферритно-перлитной смесью. Как известно, такая структура, характерная для нормализованной стали, имеет хорошие механические свойства.

Участок неполной фазовой перекристаллизации лежит в интервале ферритно-аустенитного превращения. При этих температурах аустенитного превращения успевает пройти не весь феррит, а лишь некоторая часть его (тем меньшая, чем ниже температура). Перлит переходит в аустенит полностью уже при температуре нижней границы интервала-(727°С).

Участок рекристаллизации охватывает температурный интервал от 550°С…500°С до 727°С. Изменение структуры металла наблюдается здесь практически в том случае, когда металл был предварительно наклепан (деформирован). В этом случае происходит снижение прочностных и повышение вязкостно-пластических характеристик металла. Поэтому особого внимания заслуживают две последующие зоны (4 - неполной перекристаллизации и 5- рекристаллизации) при выполнении сварочных работ на деталях, получивших до этого небольшую пластическую деформацию в пределах 5…15%. Именно такая степень деформации очень часто имеет место в случаях поломок и последующей правки деталей перед сваркой.

Сопоставление свойств исходного (перед сваркой) состояния металла деталей со свойствами металла в зоне сварного шва показывает, что результирующая кривая прочности сварного соединения может иметь один провал (литая структура) и один пик (участок нормализации или закалки), если исходное состояние отожженное, или два провала (участка литой структуры и неполной перекристаллизации), если исходное состояние закаленное (рис. 14)

При механических испытаниях сварных соединений разрушение бездефектного сварного шва происходит, как правило, по участку неполной перекристаллизации, поскольку понижение механических свойств литой структуры компенсируется за счет валика наплавленного металла.

При наличии дефектов шва разрушение происходит либо по участку сплавления, либо по газовым и шлаковым включениям.

В известной мере снижение прочностных характеристик металла в зоне сварного шва может быть снято или ослаблено до безопасного за счет сопутствующей или последующей термической обработки (отпуска).

В известной мере снижение прочностных характеристик металла в зоне сварного шва может быть снято или ослаблено до безопасного за счет сопутствующей или последующей термической обработки (отпуска).

Схема распределения твердости различных зон сварного шва показана на рис.14. Характер изменения твердости в зоне наплавленного металла зависит от химического состава основного и электродного металла, режимов сварки и последующей термической обработки. Твердость стали в зоне термического влияния обычно больше твердости наплавленного металла. В случае сварки термически упроченной стали при нарушении режимов сварки происходит разупрочнение, твердость в зоне термического влияния становится ниже, чем в зоне основного металл

Дата добавления: 2016-05-11; просмотров: 1433;