ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

Определение твердости является одним из распространенных испытаний металлов. Оно отличается простотой техники, быстротой измерений и возможностью проведения их непосредственно на изделии.

Твердость металлов измеряют при помощи воздействия на их поверхность специального наконечника (индентора), изготовленного из малодеформирующегося материала (закаленная сталь, алмаз, твердый сплав) и имеющего форму шарика, конуса, пирамиды или иглы.

По способу воздействия индентора на испытуемый материал различают:

* статические методы определения твердости (метод вдавливания и метод царапания);

* динамические методы определения твердости (метод отскока падающего наконечника) и другие методы.

Метод вдавливания характеризует сопротивление металла пластической деформации при внедрении в него индентора из более твердого материала. Метод царапания характеризует сопротивление разрушению при воздействии на материал индентора в виде алмазной иглы. Метод отскока падающего наконечника характеризует сопротивление упругой деформации при динамическом воздействии на материал индентора в виде шарика.

Самым распространенным из перечисленных методов является метод вдавливания, который используется в приборах - твердомерах:

Бринеля

Роквелла

Виккерса

приборе для определения микротвердости (ПМТ).

Между твердостью пластичных материалов и другими механическими свойствами существует зависимость. Чем больше твердость металла определяемого вдавливанием, тем выше и его прочность, т.к. оба эти свойства представляют сопротивление пластической деформации. По этой же причине, чем тверже данный металл, тем ниже его пластичность.

|

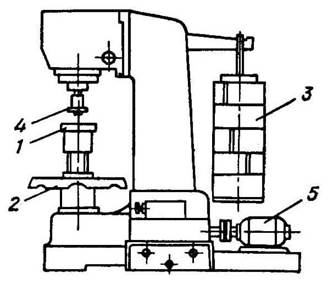

Принципиальное устройство перечисленных твердомеров одинаково и может быть рассмотрено на примере прибора Бринеля (рис. 1). Основными узлами твердомеров являются станина, рабочий столик для измерения твердости образца или детали, наконечник (индентор), нагружающее устройство и прибор для измерения деформации.

Рисунок 1 – Устройство прибора Бринеля

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПО БРИНЕЛЮ

Измерение твердости по Бринелю производится в соответствии с ГОСТ 9012-59, срок действия которого продлен до настоящего времени.

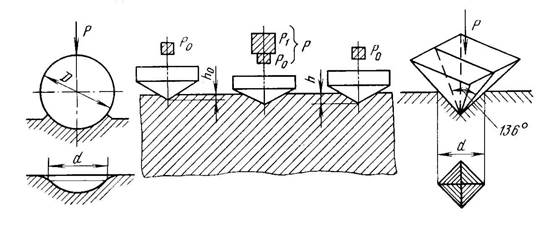

При измерении твердости по Бринелю стальной закаленный шарик диаметром D вдавливается в испытуемый образец или изделие под действием нагрузки P в течение определенного времени. После удаления нагрузки измеряется диаметр d полученного при этом сферического отпечатка (рис. 2.а).

Рисунок 2. Схемы определения твердости:

а- по Бринелю;

б - по Роквеллу;

б - по Роквеллу;

в - по Виккерсу

В качестве индентора при работе на приборе Бринеля используют стальной закаленный шарик диаметром d= 1; 2; 2,5; 5 и 10 мм.

Для того, чтобы значения твердости при разных испытаниях были сопоставимы, величину нагрузки при данном диаметре шарика следует выбирать используя соотношение:

(1)

(1)

Если нагрузка выражена в ньютонах:

(2)

(2)

ЗначенияK могут быть равны 30; 15; 10; 5; 2,5; 1 в зависимости от твердости контролируемого материала. Так для черных металлов и их сплавов (железо, сталь) и других высокопрочных материалов K = 30; для алюминия, меди, никеля и их сплавов K = 10; для олова, свинца и сплавов на их основе K = 2,5.

При выборе условий испытания также важно учитывать толщину металла и продолжительность выдержки образца под нагрузкой, в соответствии со стандартами.

Перед началом испытаний выбранный индентор закрепляется в шпинделе твердомера, с помощью сменных грузов устанавливается выбранная нагрузка. Затем, образец подлежащий измерению, устанавливается на столик прибора и столик поднимается вверх, прижимая образец к шарику, пока не загорится сигнальная лампочка. Таким образом на образец подается предварительная нагрузка, которая на приборе Бринеля составляет 100 кгс (981 Н). Затем нажатием кнопки на корпусе прибора включается механизм, который автоматически осуществляет полное нагружение, выдержку образца под нагрузкой и ее снятие.

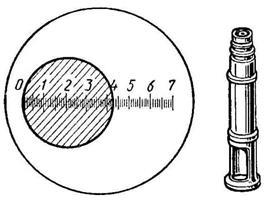

После этого нужно опустить столик, снять образец, измерить диаметр полученного отпечатка с помощью специального микроскопа (рис. 3) и определить твердость.

Рисунок 3 – Измерение диаметра отпечатка по шкале лупы

Твердость, определяемая на приборе Бринеля обозначается HB и определяется как отношение нагрузки, действующей на индентор, к площади поверхности сферического отпечатка F:

(3)

(3)

А так как площадь сферического отпечатка равна:

(4)

(4)

Следовательно значение твердости будет равно:

(5)

(5)

Если нагрузка выражена в ньютонах, то значение твердости умножается на коэффициент равный 0,102.

Если нагрузка выражена в ньютонах, то значение твердости умножается на коэффициент равный 0,102.

Таким образом, диаметр отпечатка является критерием твердости по Бринелю.

Обычно вычисления твердости по вышеуказанной формуле не производят, а определяют твердость по таблице, которая приведена в ГОСТ 9012-59 или справочной литературе.

Зная число твердости по Бринелю, можно приближенно оценить временное сопротивление металла разрыву (предел прочности), используя количественное соотношение между этими характеристиками, установленное опытным путем. Например, для углеродистых сталей с твердостью HB от 120 до 175 используется соотношение:

sВ = 3,4 HB(6)

Временное сопротивление определяется в МПа (Н/мм2).

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПО РОКВЕЛЛУ

В ряде случаев определение твердости на приборе Бринеля оказывается невозможным. Нельзя, например, испытывать закаленную сталь, так как, индентор прибора Бринеля также изготовлен из закаленной стали. Нельзя измерять твердость тонких поверхностноупрочненных слоев изделий, подвергнутых химико-термической обработке, и твердость различных поверхностных покрытий.

В этих случаях возможно применение других приборов - Роквелла, Виккерса, ПМТ.

Измерение твердости по Роквеллу проводится в соответствии с ГОСТ 9013-59. При этом индентором может служить алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1,588мм (1/16 дюйма). При проведении испытаний индентор вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Ро и основной:

Р = Ро + Р1, (7)

где Р1 - основная нагрузка (рис. 2.б).

Принципиальное отличие измерения твердости на приборе Роквелла от измерения на приборе Бринеля состоит в том, что твердость определяют не по площади отпечатка, полученного при вдавливании индентора, а по его глубине, которая и является критерием твердости при этом испытании.

Глубину вдавливания h определяют после снятия основной нагрузки и по ее значениям вычисляется величина твердости по Роквеллу HR. Естественно, чем больше глубина полученного отпечатка, тем меньше значение твердости.

Твердость по Роквеллу выражается в условных единицах. За единицу твердости принята безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм.

При испытаниях твердость можно измерять по трем шкалам: А, В, С.

При использовании в качестве индентора алмазного конуса твердость определяют по двум шкалам: А и С, при использовании шарика - по шкале В.

Число твердости по Роквеллу вычисляется по формулам:

- при измерении по шкалам А и С:

HRC (HRA) = 100 – e(8)

- при измерении по шкале В:

HRB = 130 – e(9)

где e = (h - ho) / 0,002(10)

При выборе условий испытания целесообразно руководствоваться следующими данными (табл. 1):

Таблица 1

| Шкала | Обозна-чение твердос-ти | Индентор | Нагрузка, кгс (Н) | Пределы измерения твердости по шкале | Область применения | ||

| Ро | Р1 | Р=Ро+Р1 | |||||

| С | HRC | Алмазный конус | 10 (98) | 140 (1373) | 150 (1471) | 22-68 | Закаленная и низкоотпу-щенная сталь, твердые поверхност-ные слои толщиной ³0,5мм |

| А | HRA | Алмазный конус | 10 (98) | 50 (490) | 60 (588) | 70-85 | Твердые поверхност-ные слои толщиной 0,3-0,5мм |

| В | HRB | Стальной шарик | 10 (98) | 90 (883) | 100 (981) | 25-100 | Мягкая (отожжен-ная) сталь, цветные металлы |

Результаты определения твердости фиксируются на индикаторе прибора, где имеются две шкалы - черная ми красная. Черная используется при измерениях с помощью алмазного конуса или конуса таких же размеров, изготовленного из твердого сплава (А и С). Красная шкала для измерений с помощью шарика (В).

Испытания проводятся в следующем порядке:

Устанавливается образец на столике прибора; образец приводится в соприкосновение с индентором с помощью механизма подъема и осуществляется предварительное нагружение. При этом индентор вдавливается в поверхность образца на глубину hо. Достижение предварительной нагрузки Ро = 10 кгс (98 Н) отмечается на шкале установкой маленькой стрелки на красной точке. Положение большой стрелки должно при этом совпадать с цифрой “0” черной шкалы. Если этого не произошло необходимо повернуть шкалу маховичком до точного совпадения этой стрелки с указанной отметкой.

Нажать на клавишу механизма нагружения, в результате чего на индентор подается основная нагрузка Р1, под действием которой он углубляется в образец. Выдержка под нагрузкой и снятие нагрузки происходит автоматически. В конечном положении большая стрелка указывает на значение твердости по соответствующей шкале.

Твердость по Роквеллу обозначается цифрами, характеризующими величину твердости, и буквами HR с указанием шкалы, например: 61,0 HRC; 42,0 HRB.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПО ВИККЕРСУ И МИКРОТВЕРДОСТИ

В ряде случаев необходимо определить твердость тонких поверхностных слоев или распределение ее по сечению образца. Выполнить эти задачи на приборах Бринеля или Роквелла невозможно из-за больших размеров отпечатков. Для таких измерений используют приборы Виккерса или микротвердости (ПМТ).

В указанных приборах в качестве индентора используется четырехгранная алмазная пирамида с углами при вершине 136° (рис. 2.в). Число твердости по Виккерсу и микротвердость определяются как отношение действующей нагрузки Р к площади боковой поверхности полученного пирамидального отпечатка:

(11)

(11)

где d - среднее арифметическое длин обеих диагоналей отпечатка.

Для удобства и ускорения вычислений следует пользоваться таблицами, рассчитанными по приведенной формуле.

Испытательные нагрузки при измерениях на приборе Виккерса (ГОСТ 2999 - 75) выбираются в пределах от 5 до 120 кгс (от 49 до 1176 Н). При измерениях микротвердости нагрузки значительно ниже: от 0,005 до 0,5 кгс (от 0,05 до 5 Н). Благодаря этому в последнем случае значительно меньше и размеры полученных отпечатков, что делает возможным определение твердости отдельных структурных составляющих.

Измерение диагоналей полученных отпечатков проводится с помощью микроскопов.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Перед проведением практической части работы необходимо ознакомиться с приборами, на которых предстоит проводить измерения, с техникой измерений и методикой определения результатов.

2. Провести измерение твердости углеродистой отожженной стали (40, 60), дюралюминия и меди на приборе Бринеля. Для этого:

a. Выбрать нагрузку, исходя из данных, приведенных в методических указаниях;

b. Получить отпечаток индентора на перечисленных материалах;

c. При помощи специального микроскопа определить диаметр полученного отпечатка с точностью до сотых долей миллиметра;

d. Используя формулу для определения твердости по Бринелю (5) определить значение твердости испытуемых материалов и занести данные в таблицу 2;

e. При помощи таблиц проконтролировать правильность определения значений твердости и табличные данные также занести в таблицу 2.

3. Провести измерение твердости инструментальной закаленной стали У8 и конструкционной низкоуглеродистой стали 30 на приборе Роквелла. Для этого:

a. В соответствии с таблицей выбрать шкалу, по которой будет проводиться измерение твердости;

b. В соответствии со шкалой выбрать индентор и нагрузку для определения твердости;

c. Данные измерений занести в таблицу 3.

d. Данные твердости полученные по шкале С и В в соответствии с таблицей перевести в твердость по Бринелю и занести в таблицу 3.

4. Сопоставить значения твердости различных материалов (сталь, медь, дюраль) и сталей с различным содержанием углерода (30, 40, 60, У8) и способом обработки (отожженная или закаленная). Результаты отразить в выводе.

Таблица 2

| <== предыдущая лекция | | | следующая лекция ==> |

| Эффекты раздражения. | | | Проявления активности рецепторов. |

Дата добавления: 2016-03-27; просмотров: 5599;