Тверді адсорбенти для очистки газів від сірководню

Вихідні гази промислових виробництв, що вміщують  звичайно характеризуються низьким, але перевищуючим вимоги санітарних норм вмістом цього забруднювача. Наприклад, у вентиляційних викидах виробництв віскози його концентрація перебуває в межах 0,01-0,1 %. Найбільш глибоке очищення газів від

звичайно характеризуються низьким, але перевищуючим вимоги санітарних норм вмістом цього забруднювача. Наприклад, у вентиляційних викидах виробництв віскози його концентрація перебуває в межах 0,01-0,1 %. Найбільш глибоке очищення газів від  забезпечують адсорбційні методи з використанням гідроксиду заліза, активованого вугілля, цеолітів та інших поглиначів.

забезпечують адсорбційні методи з використанням гідроксиду заліза, активованого вугілля, цеолітів та інших поглиначів.

Процес очищення газів від  гідроксидом заліза використовується давно. Під час проходження газу через шар гідроксиду заліза

гідроксидом заліза використовується давно. Під час проходження газу через шар гідроксиду заліза  поглинається:

поглинається:

(5.94)

(5.94)

Одночасно утворюється деяка кількість  .

.

Присутній в очищуваному газі кисень окисляє сульфідну сірку з утворенням гідроксиду заліза:

(5.95)

(5.95)

У сучасній промисловій практиці поглинальну масу готують з болотної руди або відходів виробництва глинозему з бокситів – червоних шламів вологістю 50-55 %, що містять 45-48 %  (на суху речовину).

(на суху речовину).

Червоні шлами використовують у процесі газоочистки без попередньої підготовки. Болотну руду попередньо подрібнюють до розмірів зерен 6-8 мм, перемішують з деревним попелом в об'ємній пропорції 1 : 1 і невеликою кількістю гашеного вапна для створення лужного середовища. Перед розміщенням у реакторі для газоочистки приготовлену в такий спосіб суміш змочують водою до вмісту вологи 30-50 %.

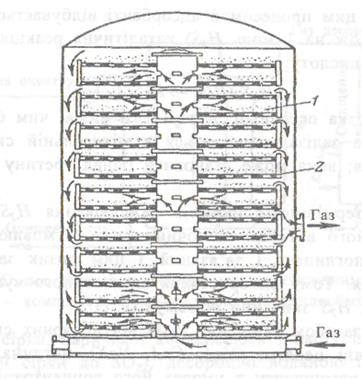

Очищення проводять при близькому до атмосферного тиску і температурі 28-30 °С (оптимальна температура) у скринькових (прямокутні шухляди, усередині яких на дерев'яних знімних сітках розміщають від 2 до 6 шарів поглинальної маси), скринько-баштових (найчастіше при великих обсягах газів, що очищаються) і баштових реакторах (рисунок 5.46), що містять 10-12 розставлених один над одним кошиків багатогранної або круглої форми, на решітках яких розміщають шар поглинача висотою до 0,4 м. При подачі на очищення газу в міру необхідності вводять повітря з таким розрахунком, щоб концентрація кисню в газі не перевищувала 1 %.

Процес відбувається в масі поглинача аж до нагромадження в ньому сірки (40-50 %), після чого поглинач підлягає заміні через різке зниження його поглинаючої здатності за рахунок обволікання часток активного  сіркою, що накопичується.

сіркою, що накопичується.

Рисунок 5.46 - башта сухої очистки газів гідроксиду заліза

1 – шар сорбенту; 2 – опірна решітка

Рекуперацію сірки з відпрацьованого поглинача звичайно проводять шляхом його випалу, направляючи гази, які утворяться при цьому у сіркокислотне виробництво. У ряді випадків використовують обробку відпрацьованого поглинача розчинниками (сірковуглецем тетрахлоретиленом) з наступним виділенням екстрагованої сірки кристалізацією або підгонкою розчинника. На практиці концентрація газів по  досягає 20-25 г/м3. При обробці таких газів вважають за доцільне добування основної кількості

досягає 20-25 г/м3. При обробці таких газів вважають за доцільне добування основної кількості  шляхом адсорбції з наступним доочищенням гідроксидом заліза, що забезпечує можливість досягнення залишкової концентрації

шляхом адсорбції з наступним доочищенням гідроксидом заліза, що забезпечує можливість досягнення залишкової концентрації  угазі до 0,02 г/м3.

угазі до 0,02 г/м3.

Ефективним засобом очищення газів від полярних сполук, зокрема  , є синтетичні цеоліти

, є синтетичні цеоліти  , поглинальна здатність яких по цьому компоненту в умовах його концентрацій у газах, які надходять на очищення і відповідають парціальному тиску 13,33; 1,33 і 0,13 кПа при 25 °С, може досягати відповідно 14-16; 9,5-10,5 і 4,0-4,8 м на 100 м поглинача. Зі збільшенням температури цей показник синтетичних цеолітів знижується, залишаючись, проте, досить високим: при тому ж вмісті

, поглинальна здатність яких по цьому компоненту в умовах його концентрацій у газах, які надходять на очищення і відповідають парціальному тиску 13,33; 1,33 і 0,13 кПа при 25 °С, може досягати відповідно 14-16; 9,5-10,5 і 4,0-4,8 м на 100 м поглинача. Зі збільшенням температури цей показник синтетичних цеолітів знижується, залишаючись, проте, досить високим: при тому ж вмісті  у газах і температурі 150 °С він досягає 5,5-7,5; 2,0-2,5 і 0,2-0,9 г/100 м3 відповідно. Крім високої поглинальної здатності при низьких концентраціях

у газах і температурі 150 °С він досягає 5,5-7,5; 2,0-2,5 і 0,2-0,9 г/100 м3 відповідно. Крім високої поглинальної здатності при низьких концентраціях  у газових потоках, ці адсорбенти характеризуються селективністю добування, зокрема, при одночасній присутності

у газових потоках, ці адсорбенти характеризуються селективністю добування, зокрема, при одночасній присутності  .

.

Цеоліти типу  мають найбільш високу поглинальну здатність по

мають найбільш високу поглинальну здатність по  , однак за наявності в газах, які очищуються, кисню вони характеризуються каталітичною активністю стосовно реакції утворення з

, однак за наявності в газах, які очищуються, кисню вони характеризуються каталітичною активністю стосовно реакції утворення з  елементів сірки, що дезактивує поглинач. Цеоліти типу

елементів сірки, що дезактивує поглинач. Цеоліти типу  мають низькі кінетичні характеристики, а цеоліти типу

мають низькі кінетичні характеристики, а цеоліти типу  приблизно вдвічі поступаються за величиною граничної адсорбційної ємності по

приблизно вдвічі поступаються за величиною граничної адсорбційної ємності по  цеолітам типу

цеолітам типу  . Виходячи з цього, цеоліти

. Виходячи з цього, цеоліти  вважають найбільш прийнятними.

вважають найбільш прийнятними.

Оптимальні результати використання синтетичних цеолітів забезпечуються при обробці ними газів із вмістом сірки 2 %. Концентрація сірки в газах, що очищаються може бути знижена до 1 мг/м3 і більше.

У практиці технологічного очищення газів від  використовують різні прийоми регенерації насичених цеолітів: обробку їх диоксидом сірки при 315 °С (цеоліт каталізує процес утворення з

використовують різні прийоми регенерації насичених цеолітів: обробку їх диоксидом сірки при 315 °С (цеоліт каталізує процес утворення з  і

і  води й елементної сірки, пари якої конденсують з наступним спалюванням третини рідкої сірки до

води й елементної сірки, пари якої конденсують з наступним спалюванням третини рідкої сірки до  ), десорбцію водяною парою, продувку очищеними від

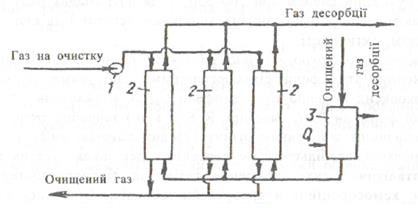

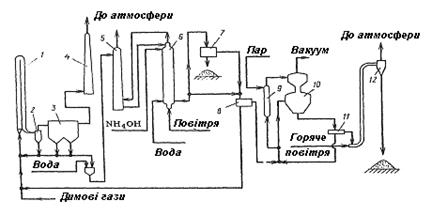

), десорбцію водяною парою, продувку очищеними від  газами при 300-350 °С з наступним промиванням газів десорбції водою і спрямуванням їх у цикл. Принципова схема очищення газів синтетичними цеолітами з використанням останнього з перерахованих варіантів регенерації насичених поглиначів представлена на рисунку 5.47.

газами при 300-350 °С з наступним промиванням газів десорбції водою і спрямуванням їх у цикл. Принципова схема очищення газів синтетичними цеолітами з використанням останнього з перерахованих варіантів регенерації насичених поглиначів представлена на рисунку 5.47.

Рисунок 5.47 - Схема установки очистки газу синтетичними цеолітами:

1 – компресор; 2 – адсорбери; 3 - теплообмінник

Практичне використання синтетичних цеолітів для вирішення завдань санітарного очищення від  газових викидів промислових виробництв стримується високою вартістю цих адсорбентів і деякими іншими факторами.

газових викидів промислових виробництв стримується високою вартістю цих адсорбентів і деякими іншими факторами.

Для очищення від  технологічних газів застосовують й інші твердофазні поглиначі, одержані на основі оксиду цинку, оксидів цинку та міді, а також утримуючі цинк і мідь відпрацьовані каталізатори процесів низькотемпературної конверсії оксиду вуглецю. Поглинання

технологічних газів застосовують й інші твердофазні поглиначі, одержані на основі оксиду цинку, оксидів цинку та міді, а також утримуючі цинк і мідь відпрацьовані каталізатори процесів низькотемпературної конверсії оксиду вуглецю. Поглинання  цими хемосорбентами засновано на наступних реакціях:

цими хемосорбентами засновано на наступних реакціях:

, (5.96)

, (5.96)

, (5.97)

, (5.97)

(5.98)

(5.98)

Перераховані взаємодії практично необоротні в інтервалі температур 200-500 °С, тому процеси очищення газів від  з використанням названих хемосорбентів потребують попереднього нагрівання газових потоків, що піддаються обробці. Відпрацьовані поглиначі звичайно не регенерують, хоча відновлення їхньої поглинальної здатності складне й дороге. Відповідні процеси можливі, зокрема, окислюванням сульфідів киснем при 500-550 °С за дотримання ряду умов, що запобігають перегріву поглинача виділеним теплом і зв'язаним з цим зниженням активності.

з використанням названих хемосорбентів потребують попереднього нагрівання газових потоків, що піддаються обробці. Відпрацьовані поглиначі звичайно не регенерують, хоча відновлення їхньої поглинальної здатності складне й дороге. Відповідні процеси можливі, зокрема, окислюванням сульфідів киснем при 500-550 °С за дотримання ряду умов, що запобігають перегріву поглинача виділеним теплом і зв'язаним з цим зниженням активності.

Очищення від сіркоорганічних сполук. У промисловості запобігання забрудненню атмосфери сіркоорганічними сполуками (сірковуглець  , сіркооксид вуглецю

, сіркооксид вуглецю  , тіофени

, тіофени  , меркаптани-тіоспирти загальної формули

, меркаптани-тіоспирти загальної формули  , тіоефіри

, тіоефіри  і ін.) звичайно тісно пов'язані з технологічним очищенням різних газових потоків, вміст у яких цих забруднювачів, здебільшого не перевищує декількох десятих відсотка.

і ін.) звичайно тісно пов'язані з технологічним очищенням різних газових потоків, вміст у яких цих забруднювачів, здебільшого не перевищує декількох десятих відсотка.

Некаталітичне сухе очищення газів від сіркоорганічних сполук включає хемосорбційні й адсорбційні способи. Більшість хемосорбційних способів полягають у використанні сорбентів, що готуються з оксидів цинку, заліза, міді і деяких інших металів. Очищення газів проводять при 200-400 °С, що забезпечує практичну необоротність ряду хімічних взаємодій сіркоорганічних сполук з поглиначем. Разом з тим ці способи не забезпечують повного очищення газів від тіофенів й органічних сульфідів.

Адсорбційні способи ґрунтуються на використанні активованого вугілля синтетичних цеолітів і не вимагають нагрівання газів, які очищаються. Активоване вугілля порівняно з іншими сіркоорганічними сполуками краще поглинає тіофени та сірковуглець, сіркооксид вуглецю і дисульфіди. Різновидом очистки з використанням активованого вугілля є процес окислення на його поверхні сіркоорганічних сполук в присутності кисню й аміаку (в кількостях 0,1 % і дво- трикратного надлишку до вмісту сірки відповідно) з фіксацією продуктів окислення вугіллям (так званий окислюючий метод), однак його використання обмежене можливістю окислення при звичайній температурі тільки сіркооксиду вуглецю.

Ефективним поглиначем  єактивоване вугілля. Присутність в очищаючому газі кисню є необхідною умовою реалізації процесу, у якому поряд з поглинанням

єактивоване вугілля. Присутність в очищаючому газі кисню є необхідною умовою реалізації процесу, у якому поряд з поглинанням  відбувається каталізуюче вугіллям окислювання останнього в адсорбенті, що супроводжується виділенням тепла (220 кДж на 1 моль

відбувається каталізуюче вугіллям окислювання останнього в адсорбенті, що супроводжується виділенням тепла (220 кДж на 1 моль  ):

):

(5.99)

(5.99)

Одночасно з цим процесом в адсорбенті відбувається також екзотермічна (790 кДж на 1 моль  ) каталітична реакція перет-ворення

) каталітична реакція перет-ворення  на сірчану кислоту:

на сірчану кислоту:

(5.100)

(5.100)

Кількісна частка останньої реакції тим вища, чим більше важких металів, зокрема заліза, знаходиться в мінеральній складовій активованого вугілля; вона може становити понад третину поглинаючого  .

.

Висока екзотермічність процесів окислювання H2S при значних концентраціях його в газах, що очищаються, обумовлює інтенсивний розігрів шару поглинача і зв’язаний з цим ризик загоряння активного вугілля. У цьому зв’язку використання активного вугілля для очищення газів від Н2S звичайно обмежують газами, що містять до 5 г/м3 цього забруднювача, хоча відомі реалізовані в промисловій практиці процеси поглинання активними вугіллями Н2S з газів з високою його концентрацією (10-13 г/м3).

Для нейтралізації сірчаної кислоти, що утворюється у вугіллі, може бути використано розчин карбонату натрію (соди) чи газоподібний аміак. Використання останнього більш ефективне, тому що для вимивання водою з вугілля амонійних солей потрібно менша її витрата. Крім того, аміак: інтенсифікує окислювання H2S, тому його можна вводити в газ, що очищається, для забезпечення протікання реакції, рівнобіжної основної реакції, окислювання:

Сіркоємність використовуваних для очищення газів від H2S активних вугіль складає 200—520 кг/м3. При висоті шару вугілля більш 1 м ступінь насичення поглинача, що досягається, перевершує 90 %. Регенерацію насичених вугіль найбільш часто проводять розчином сульфіду амонію, що готують пропущенням через аміачну воду газоподібного H2S (110—120 кг/м3 NH3 і 75—80 кг/м3 сульфідної сірки). При регенерації протікає реакція:

2(NH4)2S + 3S2 → 2(NH4)2S4 чи (NH4)2S + (n — 1)S → (NH4)mSn (5.101)

Розчин (NH4)mSn (200-250, кг/м3), що утворюється, обробляють гострою парою при 125-130 0С під тиском (1,6-1,9) · 105 Па з метою виділення сірки.

В умовах такої обробки розкладається і (NH4)2S, тому пари NH3 і H2S, що утворюються, конденсують і повертають у процес. Одержувану рідку сірку (99,92-99,97 % S) відокремлюють від розчину декантацією. Екстраговане вугілля звільняють від сульфідної сірки промиванням його водою, відпарюють для видалення амонійних солей і сушать.

Для екстракції сірки з вугілля в ряді випадків застосовують ксилол, використовуючи різку різницю розчинності в ньому сірки при звичайних і підвищених температурах. Обробку вугілля ксилолом проводять при 100—110 °С и тиску 2,5-105 Па. При наступному охолодженні витяжки (до 30 °С) з неї виділяють застиглу сірку. Екстраговане вугілля обробляють парою для звільнення від ксилолу, промивають водою для видалення інших продуктів перетворень, що відбуваються на вугіллі, і знову пропарюють.

При значному вмісті в газах, що очищаються, СО2, вуглеамонійні солі, які утворюються, можуть забивати трубопроводи й арматуру установки. Для попередження цього процесу доцільно просочення активного вугілля 0,8 %-м водяним розчином лугу. Збільшення поглинальної здатності вугілля по H2S і інтенсифікація утворення елементної сірки можуть бути забезпечені при просоченні поглинача йодом (1 % від маси вугілля) чи йодидом калію.

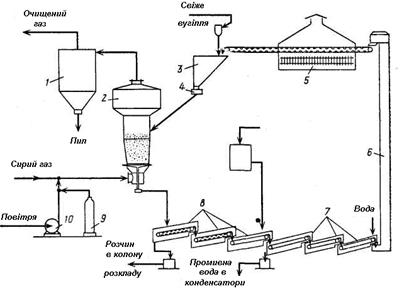

Безупинний процес очищення газів від H2S при використанні псевдоожиженого шару активного вугілля представлений на рисунку 5.48.

Газ, що направляється на очищення, змішують з аміаком, що редуцирують з балону, і вводять у реактор, де в киплячому шарі активного вугілля відбувається його очищення від H2S. Очищений газ видаляють через пиловловлювач. Насичений поглинач з реактора транспортують у відділення екстракції сірки, відкіля він надходить у промивне відділення і далі на зневоднювання в сушильну установку. Сухе регенероване вугілля з бункера живильником повертають у реактор. Для компенсації втрат вугілля в бункер додають свіжий поглинач.

При вмісті H2S у газі, що надходить на обробку, до 100 мг/м3, використання очищення на основі активних вугіль може забезпечити його залишкову концентрацію в газі < 0,001%.

Рисунок 5.48 - Схема установки очищення газу від сірководню в псевдоожиженому шарі активованого вугілля

1 - пиловловлювач; 2 - реактор; 3 - бункер; 4 - живильник; 5 - сушарка; 6 -елеватор; 7 - відділення промивання; 8 - відділення екстракції сірки (з бака надходить розчин (NH4)2S); 9 - балон; 10 - повітродувка

5.28 Очистка забруднених газів методом хемосорбції. Очистка газів від двоокису сірки. Види хемосорбентів. Метод фірми “Міцубісі”

Недоліки абсорбційних методів очищення газів від діоксиду сірки привели до розробки процесів, заснованих на використанні твердих хемосорбентів - шляхом їх введення в пиловидній формі в топки і (або) газоходи теплоенергетичних агрегатів. В якості хемосорбентів можуть бути використані вапняк, доломіт або вапно. Для збільшення активності хемосорбентів, придушення процесу окислення SО2 в SО3 і вирішення деяких інших завдань поряд з поглиначем діоксиду сірки вводять ряд спеціальних добавок у вигляді дешевих неорганічних солей, оксихлориду міді, оксиду магнію та інших речовин. Поряд з перерахованими хемосорбентами в якості агентів для зв'язування діоксиду сірки можуть бути використані деякі оксиди металів. З позицій забезпечення прийнятних швидкостей поглинання діоксиду сірки та регенерації насичених хемосорбентів найбільш перспективними серед них є оксиди Al, Bi, Се, Со, Сr, Сі, Fe, Мп, Ni, Sn, Th, Ti, V, U, Zr. Серед досліджених і випробуваних методів деяку практичну реалізацію отримав окисно-марганцевий метод (метод фірми «Міцубісі»).

За цим методом гарячі димові гази (температура 135 °С) обробляють оксидом марганцю у вигляді порошку. У процесі контакту оксиду марганцю з діоксидом сірки і киснем відбувається реакція:

MnOx · nH2O + SO2 + (1-x/2)O2 = MnSO4 + nH2O (5.102)

де х = 1,6-1,7

Утворений сульфат марганцю після його виділення з газу обробляють у вигляді водної пульпи аміаком з метою регенерації оксиду марганцю:

MnSO4 + 2NH3 + (n + l)H2O+(х - 1)/2О2 → MnOх · nH2O + (NH4)2SO4 (5.103)

Відповідно до рисунку 5.49 інжектіруємий в димові гази оксид марганцю взаємодіє з діоксидом сірки в адсорбері. Вихідні з адсорбера гази звільняють від зважених домішок в циклоні і електрофільтрі, після чого через димову трубу при температурі 115 0С очищенні гази надходять в атмосферу.

Основну кількість хемосорбентів з циклону і електрофільтру знову направляють на контактування з димовими газами, а невелику його частину у вигляді водної пульпи з метою регенерації оксиду марганцю послідовно обробляють у амонійному скрубері і реакторі водним розчином аміаку і повітрям. Уловлену в процесі газоочистки сажу, що знаходиться в пульпі, яка виходить з реактора, відокремлюють в сепараторі. Регенерований оксид марганцю виділяють з розчину на фільтрі і направляють в голову процесу. Звільнений від зважених речовин розчин сульфату амонію через кип'ятильник передають на вакуум-кристалізацію. Утворені кристали сульфату амонію відокремлюють від маточного розчину на центрифузі і після висушування гарячим повітрям відокремлюють від останнього в циклоні. При вмісті діоксиду сірки в подаваному на очищення газі 0,15 % (об.) окисно-марганцевий метод відповідно з такою технологією забезпечує його 90 %-ий ступінь очистки.

Рисунок 5.49 - Схема установки оксидно-марганцевого очищення димових газів від діоксиду сірки

1 - адсорбер; 2 - циклон, 3 - електрофільтр; 4 - димова труба; 5 -амонійний скрубер; 6 - реактор, 7 - сепаратор, 8 - фільтр; 9 - кип'ятильник; 10 - кристалізатор, 11 - центрифуга; 12 - циклон

Сухі процеси санітарного очищення газів від діоксиду сірки забезпечують можливість реалізації обробки газів при підвищених температурах без зволоження, що дозволяє знизити корозію апаратури, спрощує технологію газоочистки і скорочує капітальні витрати на неї. Поряд з цим вони звичайно передбачають можливість циклічного використання поглинача і (або) утилізацію продуктів процесу очищення газів.

Дата добавления: 2016-03-27; просмотров: 2173;