Температурные напряжения и деформации

Температурные напряжения и деформации. Нагрев деталей д. в. с. является следствием осуществления в нем рабочих процессов. Если деталь д. в. с. при изменениях температуры лишена возможности свободно расширяться или сжиматься, то в ней возникают тепловые напряжения. Тепловую прочность материала характеризуют отношением предела текучести материала к фактору Јcr/[/l(l-m)], где а - коэффициент линейного расширения материала; т - коэффициент поперечной деформации или отношение величины поперечного сжатия к продольному удлинению; X - коэффициент теплопроводности.

При переходе в область температур, при которых начинают меняться показатели прочности, упругости, линейного расширения, теплопроводность обычных материалов, применяемых для изготовления деталей д. в. с, следует пользоваться понятиями жаропрочности и жаростойкости. Первое характеризует способность длительно выдерживать напряжение в условиях высоких температур, второе -способность сопротивляться коррозии при этих температурах.

Тепловые деформации меняют взаимное расположение деталей в узлах, имеющих различную рабочую температуру или изготовленных, из различных материалов. Часто это приводит к возникновению термических зазоров или натягов в сочленениях, что учитывают при холодной сборке механизмов в основном или ремонтном производстве. Обычно термические напряжения сочетаются с напряжениями от внешних силовых нагрузок. Тепловую деформацию элемента детали оценивают по зависимостям вида  , учитывающим ее конструкцию, коэффициент линейного расширения материала и ее температуры в рабочем и нерабочем состоянии.

, учитывающим ее конструкцию, коэффициент линейного расширения материала и ее температуры в рабочем и нерабочем состоянии.

3.Температурное состояние деталей цилиндропоршневой группы

Для обеспечения достаточной долговечности и надежности работы деталей необходимо, чтобы абсолютные значения их температур не превосходили допустимых величин, а распределение температуры по телу детали не вызывало возникновения больших температурных напряжений и нарушения геометрии сопрягаемых поверхностей.

Высокая температура детали может привести к значительному ухудшению физико-механических свойств материала, изменению его структуры (например, рост чугуна). С ростом температуры обычно наблюдается уменьшение предела прочности металла ов

модуля упругости Е, значительно изменяется коэффициент линейного удлинения S, коэффициент теплопроводности Л и другие параметры. Высокий нагрев приводит к изменению твердости материала.

На ряд свойств материала оказывает влияние цикличность тепловых и механических нагрузок. Таким образом, оценка предельных температур для деталей должна осуществляться на основании многостороннего анализа условий работы детали и свойств ее материала.

Опыт двигателестроения показывает, что предельной температурой головки поршня, выполненной из чугуна, следует считать 400-450 °С, из стали 400-475(500)

°С, из легких сплавов 200-250 °С (для сплавов типа АЛ-1) и 300-350 °С (для сплавов типа АК-4).

Характерной температурой, по которой оценивают надежность работы уплотнительных колец, принято считать максимальную температуру поршня в зоне их расположения tm (практически — температура верхней кромки канавки под первое уплотнительное кольцо). При высокой температуре в этой зоне либо ухудшаются условия смазки колец, возрастает износ, либо наблюдается интенсификация отложений в канавках под кольца. Это приводит к быстрой потере подвижности колец, к нарушению уплотнения и отвода теплоты от поршня. Предельно допустимая величина температуры tm, при которой еще возможна надежная работа колец зависит от ряда факторов (свойств масла, конструктивных особенностей колец, требований к двигателю и т. п.). Обычно для двигателей, от которых требуются повышенные надежность и долговечность, температура tm редко превышает 200 °С. Для двигателей многооборотных форсированных с

ограниченным моторесурсом tm = 220-^245 °С.

Предельная температура зеркала цилиндра в области работы поршневых колец определяется с учетом необходимости обеспечения хороших условий смазки, снижения механического и коррозионного износов. Практика доводки и эксплуатации двигателей, исследования на моделях показывают, что превышение 200°С на поверхности трения приводит к резкому нарастанию скорости механического износа. Считается нежелательным превышение температуры зеркала цилиндра этой величины. Необходимо отметить, что с увеличением содержания серы в топливе увеличивается количество отложений и их твердость, что приводит к повышению износа.

При значительном количестве серы в топливе в определенных условиях возможно преобладание «химических износов». Сера и сернистые соединения, входящие в состав

топлива, при его сгорании в цилиндре двигателя преобразуются в SO2 и SO3, которые в

присутствии паров воды образуют кислоты, вызывающие коррозию деталей цилиндропоршневой группы. В областях пониженной температуры, где возможна конденсация паров воды, наблюдается быстрое нарастание износа.

4. Тепловые нагрузки на детали двигателяи их тепловая напряженность

Под тепловой нагрузкой понимают значение удельного теплового потока, передаваемого от рабочего тела к поверхности детали. Теплота передается от РТ к поверхности деталей радиацией и теплоотдачей.

Роль радиации особенно велика в дизелях в связи с тем, что в них имеет место преимущественно диффузионное горение, сопровождающееся обильным образованием и последующим частичным выгоранием сажи. Содержание в пламени сажи является причиной высокой степени его черноты, а поэтому высокой излучательной способности пламени. Согласно измерениям, температура дизельного пламени превышает значения средней по объему термодинамической температуры.

Высокие значения температуры пламени и степени его черноты определяют высокую долю теплоты, передаваемой излучением, в общем теплообмене (по некоторым оценкам, до 45% и более).

Локальные тепловые потоки, передаваемые излучением через отдельные участки деталей, зависят от расположения участка по отношению к факелу и поэтому неодинаковы. Например, для дизелей с камерой в поршне некоторые зоны таких деталей, как гильза цилиндра, головка цилиндра и сам поршень, экранированы телом поршня от факела в период наиболее интенсивного излучения.

Интенсивность теплоотдачи определяется в большой мере локальными условиями смесеобразования и тепловыделения. Проведенные исследования выявили, что на распределение тепловой нагрузки по деталям оказывают влияние не столько интенсивность и характер движения заряда, в цилиндре и камере сгорания, созданные при сколько движение заряда, инициируемое при сгорании, а также распределение сгорающего топлива по объему камеры сгорания, зависящее от количества и гения топливных струй, размеров и конфигурации камеры сгорания. Последние факторы пределяют локальную температуру заряда.

Выявлены нестационарность теплообмена в поршневых двигателях и существенно неравномерное распределение тепловой нагрузки по деталям. Нестационарность теплообмена определяется переменностью во времени всех факторов, влияющих на радиацию и теплоотдачу (параметров состояния заряда, его скорости, в дом числе пульсационной ее составляющей, структуры пламени и т. д.). Для характеристики нестационарности теплообмена отметим, что максимальное значение удельного теплового потока может в несколько десятков раз превышать его среднее по времени значение. Наибольшая часть теплоты передается в период интенсивного сгорания. Так, примерно за 1до времени цикла (от 10° до ВМТ до 60° после ВМТ) от заряда к стенкам деталей передается до 70% всей теплоты, теряемой за цикл в четырехтактном дизеле автотракторного типа. Если определить теплоту, передаваемую за отдельные такты цикла, то окажется, что основная часть теплоты передается за такт расширения (рабочий ход) — до 90%. Доля теплообмена за такт выпуска в большинстве случаев не превышает 10%.

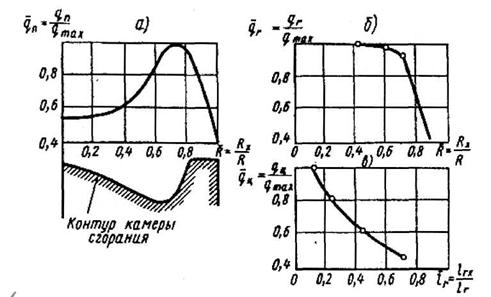

Рис.54- Распределение тепловой нагрузки по деталям дизеля:

а - поршень; б - головка цилиндра; в - гильза цилиндра; RK— расстояние до зоны измерения от оси цилиндра R = D/2; 1ГК - расстояние до зоны измерения от верхнего торца гильзы; 1Г - длина гильзы

Рисунок 54иллюстрирует неравномерность распределения средней но времени тепловой нагрузки по поверхностям различных деталей. В конкретном случае по поверхности поршня удельный тепловой поток изменяется в 2,5 раза, по поверхности головки цилиндра — в 2,5 раза, по поверхности гильзы цилиндра — в 2,3 рази (в пределах зон измерения). Максимальное значение тепловой нагрузки в автотракторных дизелях с наддувом достигает 600 кВт/м2 и более. Максимальная нагрузка имеет место, как правило, на номинальном режиме работы двигателя.

В дизелях с камерой сгорания в поршне неравномерность распределения тепловой нагрузки растет при уменьшении относительного диаметра камеры сгорания. В дизелях с разделенными камерами сгорания неравномерность распределения удельного теплового потока выше, чем в дизелях с неразделенной камерой сгорания. Уровень тепловых нагрузок в большой мере определяется степенью форсирования (литровой мощностью). Он, как правило, выше в двухтактных двигателях. Тепловая нагрузка заметно возрастает при увеличении нагрузки, частоты вращения, рк и Тк, При заданной внешней нагрузке уменьшения тепловой нагрузки можно достигнуть повышением а путем соответствующего выбора системы наддува и введения промежуточного охлаждения надувочного воздуха. С ростом угла опережения впрыскивания (зажигания) тепловая нагрузка также увеличивается вследствие повышения максимальных давления и температуры цикла.

С течением времени после начала эксплуатации нового или отремонтированного двигателя тепловые потоки, передаваемые от РТ к деталям, уменьшаются вследствие отложения на деталях продуктов неполного окисления, крекинга и полимеризации смазочного масла и топлива. В дальнейшем наблюдается тенденция к стабилизации передаваемых потоков.

При работе на переменных (неустановившихся) режимах передаваемые от РТ к детали тепловые потоки изменяются не только в течение каждого цикла,, но также от цикла к циклу. Резкое изменение средних за цикл тепловых нагрузок во времени вследствие разгона, нагружения, разгрузки, остановки двигателя известно под названием теплового удара. Характер и частота тепловых ударов оказывают влияние на надежность работы двигателя.

Термин тепловая напряженность используется для выражения комплексе

явлений, связанных с тепловым состоянием деталей двигателя. Тепловое состояние деталей влияет на прочностные характеристики материалов, из которых они изготовлены на интенсивность отложений на деталях, на условия их смазки, трения, износа, а также не напряжения в деталях. Из опыта известно, что для предотвращения потери подвижности кольца в канавке вследствие отложении кокса температура вблизи канавки под верхнее кольцо не должна превышать 220 °С. Для предотвращения интенсивного закоксование отверстий распылителя температура его носика не должна превышать 180...200 СС. Эти

цифры следует рассматривать как ориентировочные, так как интенсивность отложении зависит не только от температуры, но также от конструкции деталей, других (кроме температурных) условий их работы, качества материалов (в том числе топлива и смазочного масла), технологии обработки деталей и т.д.

Температура деталей влияет на рабочую температуру смазочного масла,' аследовательно, на его вязкость, толщину слоя смазки, разделяющего детали трущейся пары, характер трения. Последний вместе с износными характеристиками материалов,

которые также зависят от температурного состояния деталей, определяет темп износа. При критических условиях возможен переход жидкостного трения граничное или даже

полусухое.

Амплитуда изменения напряжений от сил давления газов меньше, чем амплитуда термических напряжений, но частота изменения напряжений от сил давления газов существенно выше. Поэтому и они могут играть существенную роль в усталостном |] разрушении детали. Для ряда деталей определяющую роль играют термические напряжения, и при критическом их уровне деталь выдерживает недостаточное количество тепловых ударов, что ограничивает срок ее службы.

Степень форсирования дизеля наддувом также ограничивается тепловой напряженностью его деталей. Наиболее теплонапряженными являются головка цилиндра и поршень. Тепловое состояние гильзы цилиндра также важно, так как оно существенно влияет на тепловое состояние поршня. Наддув приводит к увеличению тепловых нагрузок на детали и, как следствие, к увеличению их температур и градиентов. Наиболее велики тепловые нагрузки в центральной части головки цилиндра. Тепловые нагрузки на поршень несколько ниже, а на гильзу цилиндра меньше, чем на головку, в 4...5 раз. Измерения, выполненные на деталях дизеля ЯМЗ с наддувом, выявили, что тепловые нагрузки различных зон деталей могут отличаться в 12 раз и более. Неравномерное распределение тепловой нагрузки на детали вместе с неодинаковым термическим сопротивлением различных зон деталей имеет следствием неравномерное распределение температуры в деталях. Так, перепады температуры вблизи «огневой» поверхности чугунной головки цилиндра могут достигать 180 °С, поршня из алюминиевого сплава — 100 °С, чугункой гильзы — 70 °С. Практические испытания показали, что максимальная температура чугунной головки цилиндра и поршня из алюминиевого сплава не должна превышать 350 °С, головки цилиндра из алюминиевого сплава — 240 °С, гильзы цилиндра —160...180 °С;

Для гильзы цилиндра ограничивается и минимальная температура в связи с ее влиянием на условия конденсации водяного пара, особенно при применении топлив, содержащих серу. Конечно, и приведенные цифры должны рассматриваться как ориентировочные, так как на предельно допустимую температуру влияют конструкция я конкретные условия работы детали. Последнее может быть проиллюстрировано приведенными выше различиями в максимально допустимой температуре поршней и головок цилиндров, изготовленных из алюминиевого сплава. Для головок цилиндра по условиям нагружения предельная температура значительно ниже.

Методы управления тепловое напряженность к естественно связаны с факторами,

ее определяющими. Конструкциям деталей, применяемым материалам и условиям охлаждения соответствуют конкретные допустимые уровни тепловых нагрузок.

Справедливо и другое утверждение — определенному уровню тепловых нагрузок должен соответствовать правильный выбор прочих факторов, обусловливающих тепловую

напряженность деталей.

В последние годы предпринимаются попытки обеспечения надежной работы двигателей с пониженным отводом теплоты при существенно более высокой температуре поверхности гильзы цилиндра и использовании специальных смазочных материалов.

Существенному снижению температуры поршня, особенно критических его зон, способствует применение охлаждаемых конструкций. Снижению температуры и градиентов температур в деталях способствуют теплоизолирующие покрытия. При этом высокими оказываются температуры и градиенты температур в самом покрытии, отсюда повышенные требования к их свойствам. Заметного снижения тепловой напряженности можно достигнуть и путем рационального конструирования системы охлаждения. При этом, как правило, системы жидкостного охлаждения эффективнее систем воздушного охлаждения. Под эффективностью здесь понимается свойство обеспечения заданного теплового состояния при минимальных затратах работы на привод агрегатов системы охлаждения.

При конструировании систем охлаждения стремятся к увеличению интенсивности охлаждения наиболее нагретых участков без увеличения общего количества отводимой в систему теплоты. В частности, заметного снижения температуры в перемычке между клапанами головки цилиндра можно достигнуть, используя для подвода жидкости сверленые каналы.

В процессе эксплуатации тепловая напряженность двигателя может возрасти вследствие:

эксплуатации дизеля в условиях высокогорья или чрезмерно высоких температур окружающей среды;

отложения накипи в рубашках охлаждения двигателей с жидкостным охлаждением или загрязнения оребрения двигателей с воздушным охлаждением;

нарушений в нормальном протекании процесса сгорания вследствие использования топлив с несоответствующими двигателю физико-химическими и моторными свойствами и несоблюдения оптимальных регулировок систем питания, впрыскивания и зажигания.

При необходимости эксплуатации дизелей в условиях пониженной плотности воздуха целесообразно в соответствии с рекомендациями завода-изготовителя пересмотреть величину предельной подачи топлива. В эксплуатации очень важно сохранять неизменными тепловую эффективность и гидравлические сопротивления охладителя наддувочного воздуха.

Важное значение имеет также сохранение условий охлаждения деталей благоприятными в течение всего срока эксплуатации. Для этого, в частности, необходимо избегать заметных отложений в элементах системы охлаждения.

Безопасные предельные степени форсирования дизеля наддувом в большой мере зависят от принятого способа смесеобразования или типа камеры сгорания. При большой величине dKC/D камеры сгорания обеспечивают более равномерное распределение

тепловой нагрузки по их поверхности и, как следствие, снижение перепадов температуры. Это обеспечивает возможность достижения более высокой степени форсирования наддувом без превышения максимально допустимых температур деталей.

Контрольные вопросы:

1. Какие силы действуют на КШМ при работе ПД?

2. Каким образом классифицируют силы инерции масс КШМ?

3. Какие условия необходимо обеспечить при выборе порядка работы цилиндров?

4. Что характеризуют понятия «жаропрочность» и «жаростойкость»?

5. Что понимается под тепловой нагрузкой и в каких единицах?

6. Почему степень форсирования ПД ограничивается тепловой напряженностью его детали?

Лекция 11

Дата добавления: 2016-02-16; просмотров: 25256;