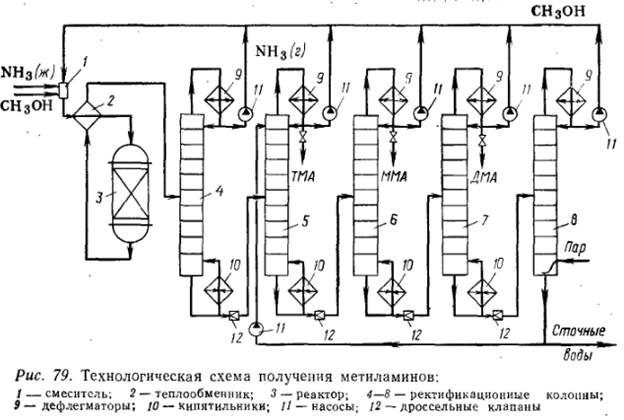

Технологическая схема получения метиламинов

Технологическая схема производства метиламинов представлена на рис. 79.

Свежие метанол, аммиак и рециркулят смешивают при давлении 2-5 МПа в смесителе 1 и подают в теплообменник 2, где они испаряются и подогреваются горячими реакционными газами. В реакторе 3 протекают описанные выше реакции и образуются амины при почти полной конверсии метанола. Горячие газы отдают свое тепло исходной смеси в теплообменнике 2 и направляются на дальнейшую переработку.

Получаемые продукты разделяют многоступенчатой ректификацией; на каждой стадии создают давление, обеспечивающее получение флегмы путем охлаждения водой. В первую очередь в колонне 4 отгоняют наиболее летучий аммиак, который идет на рециркуляцию. Кубовая жидкость поступает в колонну 5 экстрактивной дистилляции с водой (в присутствии воды относительная летучесть триметиламина становится наиболее высокой по сравнению с другими метиламинами). Отгоняющийся при этом триметиламин (ТМА) можно частично отбирать в виде товарного продукта, но основное его количество направляют на рециркуляцию. У двух остальных аминов температуры кипения различаются больше, и их можно разделить обычной ректификацией в колоннах 6 (монометиламин, ММА) и 7 (диметиламин, ДМА). Каждый из них с верха колонны можно отбирать как товарный продукт или же частично (либо полностью) направлять на рециркуляцию.

В заключение в колонне 8 от сточных вод отгоняется непревращенный метанол, возвращаемый на реакцию. Суммарный выход аминов с учетом всех потерь достигает 95 %.

При синтезе этиламинов стадию подготовки исходной смеси и реакционный узел выполняют аналогично изображенным на рис. Разделение аминов облегчается большей разницей в температурах кипения и достигается обычной ректификацией с последовательной отгонкой аммиака, моно-, ди- и триэтиламинов. В этом случае побочным продуктом является этилен, который выводят из системы при конденсации смеси еще до отгонки аммиака.

Дата добавления: 2016-03-10; просмотров: 3591;