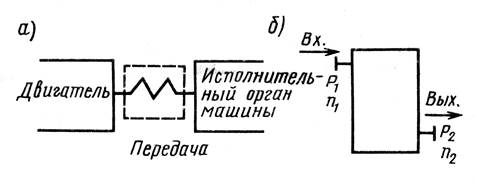

Механические передачи. Механической передачей называют механизм, который преобразует параметры движения двигателя в процессе передачи его от двигателя к исполнительным органам

Механической передачей называют механизм, который преобразует параметры движения двигателя в процессе передачи его от двигателя к исполнительным органам машины (рис.1).

|

Рис.1

Механические передачи в зависимости от принципа действия подразделяются на две группы:

передачи трением с непосредственным контактом (фрикционные) и гибкой связью (ременные);

передачи трением с непосредственным контактом (фрикционные) и гибкой связью (ременные);

передачи зацеплением (зубчатые, цепные, червячные).

передачи зацеплением (зубчатые, цепные, червячные).

Основные характеристики передач

В каждой передаче различают входной (ведущий) и выходной (ведомый) валы (рис.1,б). Между этими валами в многоступенчатых передачах располагаются промежуточные валы.

Передача характеризуется следующими основными характеристиками:

мощность

мощность  на входе и

на входе и  на выходе, Вт;

на выходе, Вт;

быстроходность, которая выражается частотой вращения

быстроходность, которая выражается частотой вращения  на входе и

на входе и

на выходе, мин-1, или угловыми скоростями

на выходе, мин-1, или угловыми скоростями  и

и  , с-1.

, с-1.

Производными характеристиками являются:

коэффициент полезного действия (КПД)

коэффициент полезного действия (КПД)

;

;

Для многоступенчатой передачи

,

,

передаточное отношение

передаточное отношение

Для многоступенчатой передачи

.

.

При

передача понижающая, или редуктор. При

передача понижающая, или редуктор. При

передача повышающая, или мультипликатор.

передача повышающая, или мультипликатор.

Наибольшее распространение получили понижающие передачи.

Передачи выполняют с постоянным или переменным (регулируемым) передаточным отношением. Регулирование  можеьт быть как ступенчатым, так и бесступенчатым.

можеьт быть как ступенчатым, так и бесступенчатым.

Ступенчатое – в коробках скоростей с зубчатыми колесами, в ременных передачах со ступенчатыми шкивами.

Бесступенчатое – в фрикционных и цепных вариаторах.

При расчете передач используются следующие зависимости:

где  - мощность, Вт;

- мощность, Вт;  - окружная сила, Н;

- окружная сила, Н;  - окружная скорость, м/с, колеса, шкива и т.п.;

- окружная скорость, м/с, колеса, шкива и т.п.;

, где

, где

где  - вращающий момент, Н·м;

- вращающий момент, Н·м;  - угловая скорость, с-1;

- угловая скорость, с-1;

,

,

где  - вращающий момент на ведущем валу;

- вращающий момент на ведущем валу;  - вращающий момент на ведомом валу.

- вращающий момент на ведомом валу.

Зубчатые передачи

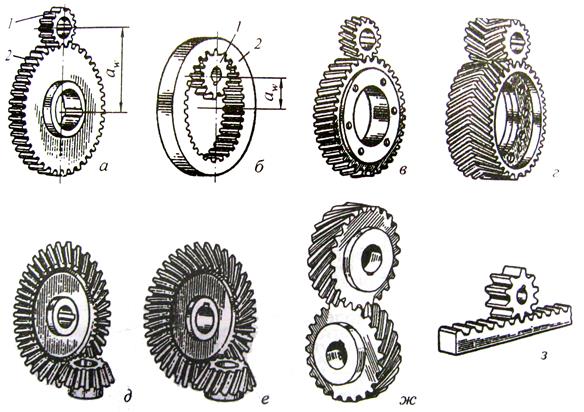

Зубчатая передача – это механизм (рис.2), который с помощью зацепления передает или преобразует движение с изменением скоростей и моментов.

|

2

2

Рис.2

Меньшее зубчатое колесо называют шестерней, а большее – колесом. Термин «зубчатое колесо» - общий для колеса и шестерни. Параметрам шестерни присваивают индекс 1, параметрам колеса – 2.

Достоинства зубчатых передач:

малые габариты;

малые габариты;

большая долговечность и надежность работы (ресурс для редукторов ~ 40000 ч);

большая долговечность и надежность работы (ресурс для редукторов ~ 40000 ч);

высокий КПД (до 0,97…0,98 в одной ступени);

высокий КПД (до 0,97…0,98 в одной ступени);

постоянство передаточного отношения;

постоянство передаточного отношения;

возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт) и передаточных отношений ( до нескольких сотен ).

возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт) и передаточных отношений ( до нескольких сотен ).

Недостатки зубчатых передач:

требования высокой точности изготовления;

требования высокой точности изготовления;

шум при работе со значительными скоростями;

шум при работе со значительными скоростями;

высокая жесткость, не позволяющая компенсировать динамические нагрузки.

высокая жесткость, не позволяющая компенсировать динамические нагрузки.

Классификация зубчатых механизмов

По взаимному расположению осей

- цилиндрические (оси параллельны) рис.3 , а-г;

- цилиндрические (оси параллельны) рис.3 , а-г;

- конические (оси пересекаются) рис.3,д,е;

- конические (оси пересекаются) рис.3,д,е;

- винтовые (оси перекрещиваются) рис.3, ж.

- винтовые (оси перекрещиваются) рис.3, ж.

По относительному расположению поверхностей вершин и впадин зубьев колес

- передачи внешнего зацепления (рис.3,а);

- передачи внешнего зацепления (рис.3,а);

- передачи внутреннего зацепления.

- передачи внутреннего зацепления.

По характеру движения осей

- обычные передачи – имеют неподвижные геометрические оси всех колес;

- обычные передачи – имеют неподвижные геометрические оси всех колес;

- планетарные передачи – оси одного или нескольких колес подвижны.

- планетарные передачи – оси одного или нескольких колес подвижны.

По направлению зубьев

- прямозубые (рис.3,а);

- прямозубые (рис.3,а);

- косозубые (рис.3, в)

- косозубые (рис.3, в)

По профилю зубьев

- с эвольвентным зацеплением – профили зубьев очерчены по эвольвенте;

- с эвольвентным зацеплением – профили зубьев очерчены по эвольвенте;

- с зацеплением Новикова – профили зубьев очерчены по окружностям.

- с зацеплением Новикова – профили зубьев очерчены по окружностям.

Зубчатые передачи также служат для преобразования вращательного движения в поступательное и наоборот (рис. 3, з).

Кроме перечисленных существуют передачи с гибкими зубчатыми колесами, называемые волновыми.

Рис.3

Зубчатые передачи наиболее распространены среди механических передач.

Геометрические характеристики и параметры зубчатого зацепления

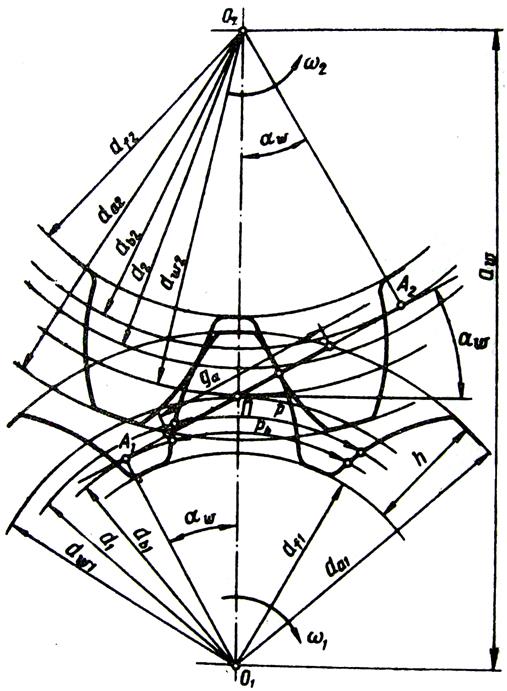

Рассмотрим геометрию и основные параметры зубчатого зацепления прямозубых колес (рис.4). Особенности косозубых колес рассмотрим дополнительно.

Рис.4

Здесь:

и

и  - число зубьев шестерни и колеса;

- число зубьев шестерни и колеса;

и

и  - диаметры окружностей выступов зубьев;

- диаметры окружностей выступов зубьев;

и

и  - диаметры окружностей впадин зубьев;

- диаметры окружностей впадин зубьев;

и

и  - диаметры делительных окружностей шестерни и колеса (диаметр окружности, по которой обкатывается инструмент при нарезании зубьев);

- диаметры делительных окружностей шестерни и колеса (диаметр окружности, по которой обкатывается инструмент при нарезании зубьев);

и

и  - диаметры начальных окружностей шестерни и колеса (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения; для некоррегированных передач передач

- диаметры начальных окружностей шестерни и колеса (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения; для некоррегированных передач передач  =

=  ,

,  =

=  );

);

и

и  - диаметры основных окружностей шестерни и колеса (диаметры окружностей, разверткой которых являются эвольвенты зубьев);

- диаметры основных окружностей шестерни и колеса (диаметры окружностей, разверткой которых являются эвольвенты зубьев);

- высота зуба,

- высота зуба,

где  - высота ножки зуба,

- высота ножки зуба,  - высота головки зуба,

- высота головки зуба,

- коэффициент высоты головки зуба (обычно

- коэффициент высоты головки зуба (обычно  = 1),

= 1),

- коэффициент радиального зазора (обычно

- коэффициент радиального зазора (обычно  = 0,25);

= 0,25);

-угол зацепления или угол профиля начальный (угол между линией зацепления и прямой, перпендикулярной к линии

-угол зацепления или угол профиля начальный (угол между линией зацепления и прямой, перпендикулярной к линии  , соединяющей центры колес);

, соединяющей центры колес);

- радиальный зазор между головкой и впадиной зубьев сопряженного колеса;

- радиальный зазор между головкой и впадиной зубьев сопряженного колеса;

=

=  - угол профиля делительный;

- угол профиля делительный;

- линия зацепления (общая касательная к основным окружностям);

- линия зацепления (общая касательная к основным окружностям);

- длина активной линии зацепления (отсекаемая окружностями вершин зубьев);

- длина активной линии зацепления (отсекаемая окружностями вершин зубьев);

- делительный окружной шаг;

- делительный окружной шаг;

- основной окружной шаг;

- основной окружной шаг;

- окружной модуль зубьев;

- окружной модуль зубьев;

- полюс зацепления (точка касания начальных окружностей и одновременно точка пересечения линии центров колес О1О2 с линией зацепления.

- полюс зацепления (точка касания начальных окружностей и одновременно точка пересечения линии центров колес О1О2 с линией зацепления.

Модуль зубьев – основной параметр зубчатого колеса, Для пары колес, находящихся в зацеплении, модуль должен быть одинаковым. Модули зубьев для цилиндрических и конических колес регламентированы ГОСТом(9563-80) в диапазоне 0.05…100 мм.

1ряд (предпочтительный): 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 и т.д.

1ряд (предпочтительный): 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 и т.д.

2 ряд:1; 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 и т.д.

2 ряд:1; 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 и т.д.

Все основные параметры зубчатых колес выражают через модули, а именно: шаг зубьев

=

=  ; (1)

; (1)

диаметр делительной окружности

(2)

(2)

В соответствии со стандартным исходным контуром для цилиндрических колес высота головки зуба  , высота ножки зуба

, высота ножки зуба  , где

, где  - радиальный зазор.

- радиальный зазор.

Для колес без смещения:

высота зубьев цилиндрических колес

; (3)

; (3)

диаметр вершин зубьев

; (4)

; (4)

диаметр впадин

; (5)

; (5)

межосевое расстояние (знак минус для внутреннего зацепления).

(6)

(6)

Диаметры основных окружностей шестерни и колеса равны:

;

;

. (7)

. (7)

При работе передачи в зацеплении находится одновременно одна или две пары зубьев. При двухпарном зацеплении нагрузка на зуб снижается вдвое. Количественной оценкой многопарности зацепления является коэффициент торцового перекрытия

. (8)

. (8)

По условию непрерывности зацепления и плавности хода передачи должно быть  . Расчет

. Расчет  проводится по формуле

проводится по формуле

(9)

(9)

Точность зубчатых передач

Погрешности изготовления зубчатых колес приводят к повышению динамических нагрузок, вибрации, шуму передач. Основными ошибками изготовления зубчатых колес являются ошибка шага и формы профиля зубьев, что нарушает постоянство мгновенного передаточного отношения.

Деформации деталей под нагрузкой также влияет на качество передачи.

Точность зубчатых колес  регламентируется ГОСТ 1643-81. Предусмотрены 12 степеней точности в порядке ее убывания от 1 до 12. Каждая степень точности характеризуется тремя показателями:

регламентируется ГОСТ 1643-81. Предусмотрены 12 степеней точности в порядке ее убывания от 1 до 12. Каждая степень точности характеризуется тремя показателями:

1) нормой кинематической точности, регламентирующей наибольшую погрешность передаточного отношения или полную погрешность угла поворота зубчатого колеса в пределах одного оборота;

2) нормой плавности работы, регламентирующей многократно повторяющиеся циклические ошибки передаточного отношения или угла поворота в пределах одного оборота;

3) нормой контакта зубьев, регламентирующей ошибки изготовления зубьев и сборки передачи, влияющие на размеры пятна контакта в зацеплении.

В машиностроении зубчатые передачи общего назначения изготовляют по 6- 9 степеням точности. Цилиндрические прямозубые колеса 6-й степени точности применяют при окружных скоростях колес до 15 м/с; 7 –й степени - до 10 м/с; 8 – й степени – до 6 м/с; 9 –й – до 2 м/с.

Во избежание заклинивания зубьев в зацеплении должен быть боковой зазор. Размер зазора регламентируется видом сопряжения. Стандартом предусмотрено шесть видов сопряжения:

В общем машиностроении рекомендуют вид сопряжения  . Например, на чертежах обозначают

. Например, на чертежах обозначают  (

(  - кинематическая точность;

- кинематическая точность;  - плавность работы;

- плавность работы;  - пятно контакта,

- пятно контакта,  - вид сопряжения).

- вид сопряжения).

Выбор материалов зубчатых передач и вида термообработки

При выборе материала зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и возможную технологию изготовления колес. Основным материалом для изготовления зубчатых колес является сталь. Необходимую твердость в сочетании с другими механическими характеристиками (а, следовательно, желаемые габариты и массу передачи) можно получить за счет назначения соответствующей термической или химико-термической обработки стали.

В условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими габаритами колес (когда термическая обработка их затруднена) обычно применяют нормализованные или улучшенные зубчатые колеса с твердостью  . При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках.

. При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твёрдость шестерни  рекомендуют назначать больше твёрдости колеса не менее чем на (10...15) единиц:

рекомендуют назначать больше твёрдости колеса не менее чем на (10...15) единиц:

В условиях крупносерийного и массового производства целесообразно применять зубчатые колеса с высокотвердыми зубьями  . При твердости

. При твердости  твердость обычно выражают в единицах Роквелла -

твердость обычно выражают в единицах Роквелла -  . Такая твердость обеспечивается после проведения упрочняющих видов термической и химико-термической обработки:

. Такая твердость обеспечивается после проведения упрочняющих видов термической и химико-термической обработки:

• закалки (объемной или поверхностной),

• цементации с последующей закалкой, азотирования и др.

Применение высокотвердых материалов является резервом повышения нагрузочной способности зубчатых передач, уменьшения их габаритов и массы. Однако с высокой твердостью материала связаны дополнительные трудности:

• плохая прирабатываемость зубьев, что требует повышенной точности изготовления;

• необходимость проведения термообработки после зубонарезания.

Большинство видов упрочняющей термообработки сопровождается значительным короблением зубьев. Для исправления формы зубьев, восстановления требуемой степени точности требуются дополнительные дорогостоящие операции: шлифование, полирование, притирка и т.п., что удлиняет технологический процесс изготовления зубчатых колес и значительно повышает стоимость передачи.

Критерии работоспособности зубчатых колес и расчетная нагрузка

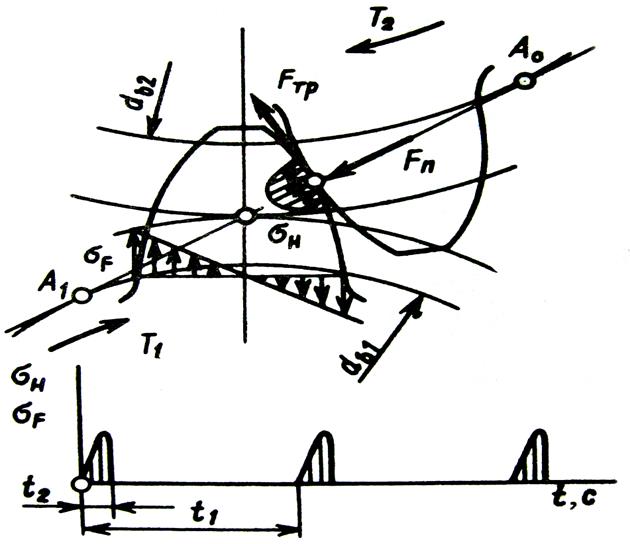

При передаче крутящего момента  (рис.5) зуб, под действием нормальной силы

(рис.5) зуб, под действием нормальной силы  и силы трения

и силы трения  , находится в сложном напряженном состоянии, но решающее влияние на его работоспособность оказывают два фактора: контактные напряжения

, находится в сложном напряженном состоянии, но решающее влияние на его работоспособность оказывают два фактора: контактные напряжения  и напряжения изгиба

и напряжения изгиба  ,

,

Рис.5

Рис.5

Для каждого зуба  и

и  изменяются по прерывистому отнулевому циклу (см. рис. 5).

изменяются по прерывистому отнулевому циклу (см. рис. 5).

Переменные напряжения являются причиной усталостного разрушения зубьев:

выкрашивания поверхности от контактных напряжений;

выкрашивания поверхности от контактных напряжений;

поломка зубьев от напряжений изгиба.

поломка зубьев от напряжений изгиба.

Кроме того, имеющиеся в зацеплении относительные скольжения профилей вызывают износ и заедание зубьев.

Выкрашивание поверхности от контактных напряжений характерно для работы закрытых передач (рис.6,а).

В открытых передачах и в передачах с плохой (загрязненной) смазкой усталостное выкрашивание опережается износом активных поверхностей зубьев (рис.6,б)

Рис. 6

В тяжелонагруженных и высокоскоростных передачах в зоне контакта зубьев возникает высокая температура, способствующая разрыву масляной пленки, в результате чего происходит заедание зубьев (рис.6,в).

Переменные напряжения изгиба вызывают появление усталостных трещин у растянутых волокон основания зуба, которые с течением времени приводят к его поломке.

Различают поломку от больших перегрузок и усталостную поломку.

Итак, критериями работоспособности закрытых зубчатых передач являются усталостная контактная прочность рабочих поверхностей зубьев и прочность зубьев при изгибе.

Расчетная нагрузка

При работе передачи возникают дополнительные нагрузки, вызываемые самой передачей, из-за ошибок изготовления деталей, их деформаций, погрешностей при сборке и условий эксплуатации. Расчетная нагрузка определяется умножением номинальной нагрузки на коэффициент нагрузки  ,

,

, (10)

, (10)

где  - нормальная сила в зацеплении;

- нормальная сила в зацеплении;  - суммарная длина линии контакта зубьев.

- суммарная длина линии контакта зубьев.

Коэффициенты нагрузки при расчете контактных напряжений обозначают  , при расчете напряжений изгиба -

, при расчете напряжений изгиба -  и определяют по следующим зависимостям:

и определяют по следующим зависимостям:

;

;  , (11)

, (11)

где  и

и  - коэффициенты, учитывающие внешнюю динамическую нагрузку.

- коэффициенты, учитывающие внешнюю динамическую нагрузку.

и

и  - коэффициенты, учитывающие характер распределения нагрузки между зубьями (многопарность зацепления).

- коэффициенты, учитывающие характер распределения нагрузки между зубьями (многопарность зацепления).

и

и  - коэффициенты концентрации нагрузки, учитывающие неравномерность распределения нагрузки по длине контактных линий.

- коэффициенты концентрации нагрузки, учитывающие неравномерность распределения нагрузки по длине контактных линий.

и

и  - коэффициенты, учитывающие внутреннюю динамическую нагрузку.

- коэффициенты, учитывающие внутреннюю динамическую нагрузку.

Коэффициент распределения нагрузки между зубьями  определяется в зависимости от степени точности (

определяется в зависимости от степени точности (  ) изготовления зубчатых колес по нормам плавности. Для прямозубых колес:

) изготовления зубчатых колес по нормам плавности. Для прямозубых колес:

; (12)

; (12)

для косозубых передач:

, (13)

, (13)

где  , если твердости поверхностей зубьев шестерни и колеса

, если твердости поверхностей зубьев шестерни и колеса  и

и  и

и  при

при  и

и  .

.

В расчетах на прочность по напряжениям изгиба полагают  .

.

Концентрация нагрузки  по длине линий контакта зубьев возникает вследствие погрешностей направления зубьев при изготовлении, упругих деформаций зубьев, валов и их опор.

по длине линий контакта зубьев возникает вследствие погрешностей направления зубьев при изготовлении, упругих деформаций зубьев, валов и их опор.

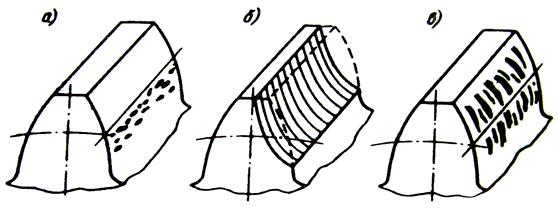

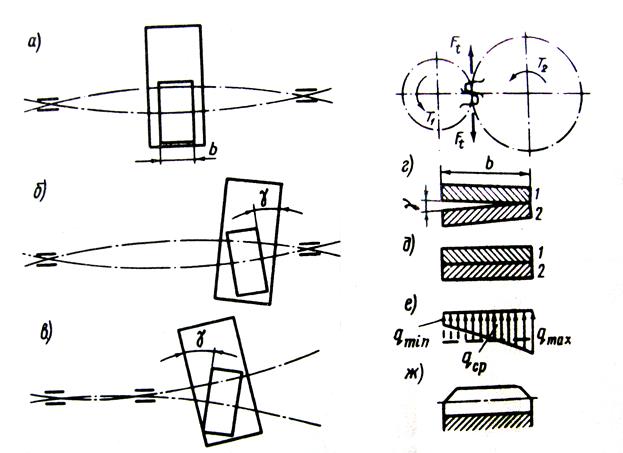

На рис 7 показан перекос зубчатых колес в результате изгиба валов под нагрузкой. При симметричном расположении колес относительно опор вала перекос не возникает (рис.7,а); при несимметричном или консольном расположении колеса перекашиваются на угол  (рис.7, б, в), что приводит к нарушению правильного касания зубьев. На рис.7 представлен характер распределения нагрузки по ширине

(рис.7, б, в), что приводит к нарушению правильного касания зубьев. На рис.7 представлен характер распределения нагрузки по ширине  зубчатого венца при несимметричном (консольном) расположении колес относительно опор. При абсолютно жестких зубьях шестерни и колеса имело бы касание в точке (рис.7,г). В результате упругих деформаций реальных зубьев под нагрузкой возможно их касание по линии (рис.7,д). Однако при этом нагрузка перераспределяется в соответствии с деформацией отдельных участков зубьев (рис.7, е). Отношение

зубчатого венца при несимметричном (консольном) расположении колес относительно опор. При абсолютно жестких зубьях шестерни и колеса имело бы касание в точке (рис.7,г). В результате упругих деформаций реальных зубьев под нагрузкой возможно их касание по линии (рис.7,д). Однако при этом нагрузка перераспределяется в соответствии с деформацией отдельных участков зубьев (рис.7, е). Отношение

, (14)

, (14)

где  - средняя интенсивность нагрузки.

- средняя интенсивность нагрузки.

Величина  определяется по специальным графикам в зависимости от схемы передачи, твердости зубьев и относительной ширины шестерни

определяется по специальным графикам в зависимости от схемы передачи, твердости зубьев и относительной ширины шестерни  (рис.8.15[1]).

(рис.8.15[1]).

Для уменьшения опасности выламывания углов зубьев, за счет концентрации нагрузки, применяют колеса со срезанными углами (рис.7, ж).

Рис.7

Коэффициент динамической нагрузки  учитывает динамические нагрузки, возникающие в зацеплении в результате неточностей изготовления деталей передачи, погрешностей зацепления, деформации зубьев, приводящих к непостоянству действительных значений мгновенного передаточного отношения. Величина

учитывает динамические нагрузки, возникающие в зацеплении в результате неточностей изготовления деталей передачи, погрешностей зацепления, деформации зубьев, приводящих к непостоянству действительных значений мгновенного передаточного отношения. Величина  зависит от степени точности изготовления колес, вида передачи, твердости активных поверхностей зубьев и окружной скорости (см. табл. 8.3)[1].

зависит от степени точности изготовления колес, вида передачи, твердости активных поверхностей зубьев и окружной скорости (см. табл. 8.3)[1].

| <== предыдущая лекция | | | следующая лекция ==> |

| Поворот к человеку — философские учения софистов и Сократа | | | Основные стадии бюджетного процесса. |

Дата добавления: 2016-03-04; просмотров: 4841;