Производство чугуна. Чугуном называют сплав железа с углеродом, содержащий более 2% С.

Чугуном называют сплав железа с углеродом, содержащий более 2% С.

Освобожденная от пустой породы руда представляет собой химическое соединение металла с другими элементами. Для того чтобы получить металл из руды, нужно осуществить определенные химические реакции. При этом на элементы, соединенные с металлом, воздействуют вещества, имеющие с ним меньшее сродство, чем с другими элементами.

Так как в железных рудах железо обычно находится в соединении с кислородом, для получения этого металла необходимо осуществлять восстановительные процессы. В чистом виде железо в технике применяется в весьма малых количествах. В основном только в машиностроительном производстве требуются сплавы железа с углеродом. Одним из таких сплавов и является чугун.

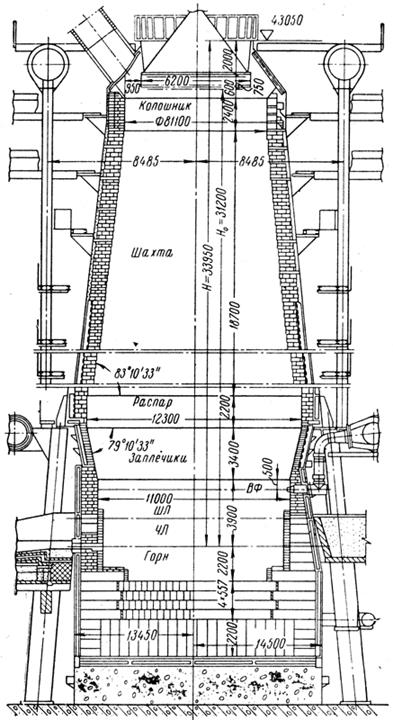

Выплавку чугуна из железной руды производят в доменных печах. Доменная печь показана на рис. 1. Эти печи имеют вид башен (шахтные печи). Внутренние части доменной печи выкладывают огнеупорным шамотным кирпичом.

Шихта, т. е. руда, топливо и флюс, подается из бункера подъемником в засыпной аппарат колошника, откуда и поступает во внутреннюю полость печи. Печь имеет шахту, распар, заплечики, горн, дно которого называется лещадью. Выпуск расплавленного чугуна производится через отверстие — чугунную летку, выше которой расположена шлаковая летка, через которую выпускают жидкий шлак.

Воздух, необходимый для получения чугуна, вдувается под давлением в подогретом состоянии (до 1200° С) в фурмы 7 (12— 18 шт.), проходя по кольцевой трубе 6, расположенной выше [давление воздуха у фурм до 350 кн/м2 (3,5 кГ/см2)]. Доменный («колошниковый») газ отводится через трубы 3 в очистительные устройства, так как он в дальнейшем используется как топливо для нужд доменного производства и других целей.

Рис. 1. Доменная печь

В доменной печи протекают следующие основные процессы.

1. Горение топлива. В районе фурм под воздействием горячего воздушного дутья (1000°С) кокс воспламеняется и сгорает, воздействуя с кислородом воздуха по реакции

C+O2→CO2+Qкал.

В результате этой реакции выделяется большое количество пепла и развивается температура до 1900°С.

2. При контакте с раскаленным коксом образовавшаяся двуокись углерода почти полностью разлагается по реакции

CO2+C→2CO

Поэтому газовая фаза приобретает резко восстановительные свойства.

3. Восстановление железа из руды окисью углерода (косвенное восстановление). Этот процесс протекает последовательно от высших окислов к низшим и далее к чистому металлу:

Fe2O3→Fe3O4→FeO→Fe

и происходит по реакциям:

3Fe2O3+CO→2Fe3O4+CO2+Q;

Fe3O4+CO→3FeO+CO2-Q;

FeO+CO→Fe+CO2+Q.

Эти реакции протекают при сравнительно низких температурах (600-900°С) в верхней части печи без расплавления железа. В результате образуется пористое железо (губчатое) с включениями жидкого шлака.

4. Восстановление железа из руды твердым углеродом (прямое восстановление).Происходит при температурах выше 950-1000°С (зона распара печи) по реакции

FeO+C→Fe+CO-Q.

получается твердое губчатое железо.

Науглероживание железа и образование чугуна.

Образующееся в печи железо сначала в твердом состоянии (губчатое железо), поскольку оно имеет высокую температуру плавления (1539°С). В присутствии окиси углерода и кокса твердое железо способно растворять углерод. С повышением содержания углерода температура плавления сплава понижается и достигает минимального значения 1147°С при 4,3% углерода. Сплав переходит в жидкое состояние. Это обычное содержание углерода в жидком чугуне.

Шлакообразование начинается в распаре в результате сплавления извести CaO и пустой пароды SiO2 и AI2O3. Стекая вниз, шлак растворяет FeS, MnS, зону кокса и накапливается на поверхности жидкого чугуна, предохраняя жидкий чугун от попадания вредных примесей серы и фосфора.

Сталь.

Сталь — основной конструкционный материал, ковкий железоуглеродистый сплав с содержанием углерода от 0,1 до 1,4 %. В ее химический состав входят примеси: постоянные (углерод, марганец, кремний , сера и фосфор) , скрытые (кислород, азот и водород) , случайные (медь, цинк, свинец и другие металлы, попадающие в сталь с шихтовыми материалами) испециальные (легирующие добавки — хром, никель, молибден, вольфрам, ванадий и др.).

Классификация стали осуществляется по следующим признакам:

назначению – конструкционная, инструментальная, жаропрочная, строительная и др.;

способу получения – мартеновская, кислородно-конверторная, электросталь;

способу изготовления изделий –литая, кованая, катаная, штампованная и т.д.;

способу раскисления – кипящая, полуспокойная, спокойная;

химическому составу – углеродистая, низколегированная, высоколегированная, сложнолегированная;

структуре – доэвтектоидная, эвтектоидная, заэвтектоидная (после отжига) и перлитного, мартенситного и аустенитного классов (после нормализации);

качеству – обыкновенного, повышенного качества, качественная, высококачественная.

Углеродистая сталь не содержит никаких специальных добавок. По количеству углерода ее подразделяют на низко- (до 0,3%), средне- (0,3-0,6%) и высокоуглеродистую (0,7-1,6%). Чем больше углерода, тем выше прочность и твердость, но ниже пластичность стали. Углеродистая конструкционная сталь (углерода 0,1-0,85%) выпускается обыкновенного качества групп А (Ст0-Ст6), Б (БМСт1, БКСт7, МС-2, КСт5 и др.) и В (ВМСт6, ВСт2 и др.), качественная (МСт05кп, 08пс, 65Г и др.) и автоматная (А12, А40Г и др.). Инструментальная (углерода 0,65-1,4%) углеродистая сталь (У7, У13А, У8Г, У8ГА и др.) применяется для изготовления различных инструментов. Цифровая часть маркировки в углеродистых конструкционных качественных сталях соответствует содержанию углерода в сотых долях процента, а в инструментальных — в десятых.

В состав легированной стали, кроме углерода , входит одна или несколько добавок (легирующих элементов) в количестве, заметно изменяющем структуру стали, ее свойства и условия обработки. Маркировка легированной стали состоит из сочетания букв и цифр, отражающих ее химический состав. На первом месте маркировки — цифра, указывающая среднее содержание углерода. Далее идут буквы, обозначающие те или иные легирующие элементы, и цифры, характеризующие их среднее содержание в процентах. Буква "А" в конце маркировки обозначает высококачественную сталь.

Основными легирующими элементами, используемые при производстве сталей, являются марганец (увеличивает прочность, прокаливаемость и износостойкость), кремний (улучшает прочностные свойства, коррозионную и жаростойкость), хром (повышает прочностные, механические и режущие свойства, коррозионную стойкость и прокаливаемость), никель (повышает прочность и коррозионную стойкость, не снижая ударной вязкости), молибден (повышает прокаливаемость, глубину закалки, вязкость при низких температурах, ковкость и абразивную стойкость), вольфрам (повышает твердость и режущие свойства).

Дата добавления: 2016-02-20; просмотров: 1717;