Облагораживающие добавки

В одной старинной– 1546 года издания – немецкой книге приведена интересная гравюра: шесть юношей стоят на коленях перед величественным старцем, восседающим на троне. Подпись гласит: «Шесть младших металлов умоляют своего старшего брата – Золото – передать им свои совершенства».

Но, с точки зрения современного инженера‑конструктора, у золота нет никаких выдающихся по сравнению с другими металлами качеств, кроме его химической стойкости, умения не окисляться, не ржаветь. Да и это свойство уже давно не является монополией золота.

Золото уступает большинству металлов по прочности. А если учесть его весьма значительную тяжесть, то оно становится просто негодным конструктивным материалом.

А каких только удивительных материалов нет сегодня в распоряжении конструкторов! Ведь свыше тысячи различных сплавов, удовлетворяющих самым различным требованиям, создали на сегодняшний день металлурги.

На первом месте, конечно, стоят стали. Подавляющее большинство деталей машин и сооружений, металлических предметов домашнего обихода сделано из сталей. Их бесчисленное множество – сотни и тысячи марок.

Знакомясь с диаграммой состояния сплавов железа с углеродом, мы уже говорили о некоторых из них. Это те стали, в состав которых входят железо и углерод. Правда, в них еще обычно входят и вредные примеси. И в зависимости от их процентного содержания стали бывают обыкновенными, качественными и высококачественными. Если в стали содержится до 0,055 процента серы, это будет сталь обыкновенная. В качественной стали содержание серы не превышает 0,030– 0,045 процента, а в высококачественной– даже 0,020 процента. Надо ли говорить, что высококачественную сталь получают только в электропечах!

Правильное питание – основа здоровья.

Углеродистые стали находят чрезвычайно широкое применение. Из них делают детали машин и инструменты, пружины и рессоры, цилиндры паровых машин и кастрюли. И все‑таки далеко не всегда могут удовлетворить требования конструктора углеродистые стали.

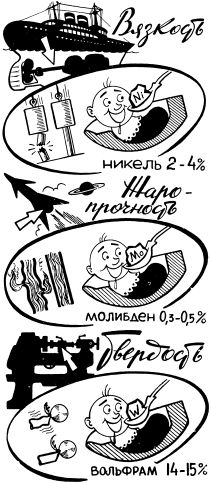

Для того чтобы еще улучшить качества сталей или придать им совершенно новые свойства, в них добавляют сравнительно небольшие количества легирующих элементов.

Мы уже знаем, какое огромное значение могут оказывать на качества металла даже незначительные посторонние примеси. Не зря идет такая отчаянная погоня за новыми и новыми «девятками» – борьба за чистоту германия, сурьмы и других металлов. Но там примеси искажали, затемняли естественные свойства металлов, а здесь они, наоборот, сообщают им новые важные свойства, которыми не обладают никакие марки углеродистой стали.

Так, углеродистая сталь ржавеет. Это крайне неприятное ее свойство. И далеко не всегда возможна борьба со ржавчиной. Как, например, защитить от ржавления стальную обшивку судна, все время находящуюся в морской воде? Или лопасти насоса, перекачивающего сильно агрессивную жидкость? Мало радости доставляет домашней хозяйке и обыкновенный столовый нож, который – забудь его на ночь мокрым – к утру покрывается пятнами ржавчины. Невольно позавидуешь золоту!

А между тем добавки легирующих элементов могут придать стали и это единственное достоинство золота. Мало того, такие стали выпускаются в промышленном масштабе – целая группа нержавеющих сталей. Одни предназначены для работы в атмосферных условиях, другие – в морской воде, третьи – в кислотных средах. Свойство усиленно сопротивляться коррозии, ржавчине, сталям придают добавки никеля и хрома. Так, сталь, содержащая 12–14 процентов хрома, в течение нескольких лет может оставаться на воздухе, подвергаться всем атмосферным воздействиям, все‑таки на ней не появится ни пятнышка ржавчины. Из такой стали изготовляют медицинские инструменты. Как свеж и не‑затуманен их блеск в руках хирурга! А увеличение содержания хрома до 27–30 процентов еще повышает коррозионную стойкость стали в атмосферных условиях и в речной воде.

К сожалению, эта сталь недостаточно стойка в морской воде. Поэтому детали машин, которым приходится работать в морской воде, делают из стали, содержащей, кроме 18 процентов хрома, еще 8 процентов никеля.

Легирующие добавки могут придать стали и такие качества, которыми никогда не обладало золото.

Золото, в частности, сильно истирается. В свое время большой проблемой было, например, сохранять стоимость золотой монеты – ведь ее покупательная способность точно соответствовала ее весу. Но золотая монета, побывавшая в обращении, прошедшая через много рук, неизбежно «худела», теряла в весе. На всех тех пальцах, которые коснулись ее, остались незримые чешуйки, частицы золота. Недолго бы служили, например, траки тракторных гусениц или стрелки трамвайных рельсов, если бы их делать из такого неизносоустойчивого золота.

И обычная сталь, превосходящая многократно золото по износоустойчивости, все‑таки не смогла бы подолгу «работать» в таких тяжелых условиях!

Для таких случаев служит специальная износоустойчивая сталь, содержащая от 11 до 14 процентов марганца.

Повышение температуры пара на тепловых электростанциях в очень серьезной степени тормозится отсутствием сталей, которые смогли бы «работать» в условиях высоких температур. И металлурги усиленно ищут решения этой проблемы. Они добавляют в сталь кремний, повышающий устойчивость ее к окислению при высоких температурах. Сталь, содержащая 6 процентов хрома и 2,5 процента кремния, не ржавеет до температуры в 800 градусов, а содержащая 3,5 процента – даже при 1000 градусов. Сталь, содержащая около 30 процентов хрома, устойчива против окисления даже до 1100 градусов. Эти стали называются жаростойкими.

Но сталь, предназначенная для работы при высокой температуре, должна не только не окисляться, но и сохранять прочность, быть жаропрочной. Свойство жаропрочности придает сталям добавка молибдена и хрома. Если же требуется сочетание жаростойкости и жаропрочности – стали, соединяющие в себе эти два свойства, называются жароупорными, – в них вводятся сразу несколько легирующих добавок. Одна из таких сталей содержит, например, около 0,3 процента углерода, 18 процентов хрома, 25 процентов никеля, 2 процента кремния.

Легирующие добавки вводят не только в сталь. Легируют и чугуны – их свойства настолько улучшаются, что они начинают соперничать со сталью и даже вытеснять ее в некоторых случаях.

Мы говорили о черных металлах. Но легируют и цветные металлы. В алюминиевые сплавы добавляют кремний, медь, марганец, никель, хром, кобальт, цинк; в сплавы меди – цинк, олово, свинец, алюминий, марганец, железо, никель, бериллий; магний хорошо соседствует с добавками алюминия и цинка, свинец – олова, сурьмы, цинка.

…Нет, не просят «младшие металлы» у золота его «совершенств». Они дружелюбно соседствуют, словно удваивая прочной дружбой своей силы друг друга. И они давным‑давно превзошли все «совершенства» своего «старшего брата» со средневековой гравюры.

В воде и огне закаляясь…

«Как закалялась сталь» назвал свою книгу о судьбах, о воспитании характера пролетарской молодежи, прошедшей сквозь огонь великой революции, удивительной душевной красоты и огромного таланта писатель Николай Островский. Не будь этого закаляющего огня революции, не стал бы Павел Корчагин стойким, как сталь, коммунистом…

Да, сталь для того, чтобы проявить все свои благородные качества, чтобы стать сталью, должна пройти сквозь огонь. Термообработка – обработка теплом – является еще одним из путей улучшения качества металла.

О том, что сталь, нагретая в огне, а затем быстро охлажденная, становится твердой и хрупкой, знали давно. Еще в «Одиссее» Гомера – греческой поэме, создание которой относят к IX–VIII веку до нашей эры, – написано: «…как погружает кузнец раскаленный топор иль секиру в воду холодную, и зашипит с клокотаньем железо, крепче железо бывает, в воде и огне закаляясь…»

Знали и о том, что разные методы закалки придают тем или иным сортам разные свойства. Но объяснить это не могли, ибо не представляли себе тех внутренних превращений, которые вершатся в металле при его разогреве и охлаждении.

Мы сможем ответить на этот вопрос, глядя на диаграмму состояния сплавов железо – углерод, о которой говорилось в прошлой главе.

…Седобородый кузнец положил стальной брусок в горн. Подручные взялись за привод мехов. Струи воздуха добела разогрели куски каменного угля. Синий дымок угара поднялся к потолку.

Кузнец внимательно следит за нагревом металла, Он знает, прозевает немного, перегреет металл – и он сгорит. Ничего уже не сделаешь из него, хрупкого, рассыпающегося под ударами молота. Нельзя и недогреть металла – он не примет закалки, лопнет при проковке. Опыт, чутье – не зря в течение многих веков профессия кузнеца приравнивалась к искусству – подсказывают ему нужный момент.

Воспитание характера.

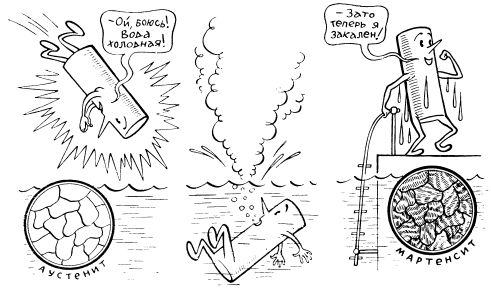

Кузнец не знает, что в нагреваемом куске металла происходят чудесные превращения. При температуре 723 градуса начинается перекристаллизация металла. Она кончается где‑то около 800 градусов, выше или ниже в зависимости от содержания углерода. Вновь возникшие кристаллы железа обладают свойством растворять в себе углерод. Металл клинка, нагретый до этой температуры, и является твердым раствором углерода в железе. Эту структуру называют аустенитом. Мы встречались уже с этим словом.

Если теперь медленно охлаждать металл, все пойдет в обратном порядке: при перекристаллизации из кристаллов будет выброшен цементит– химическое соединение углерода с железом, а в них останется минимальное количество углерода, растворенного в новых кристаллах. Но… но кузнец берет желто‑белый, словно бы даже просвечивающий, клинок и кладет его на наковальню. Быстро прыгают по металлу легкий молоток кузнеца – он показывает, куда нанести удар, и тяжелая кувалда молотобойца. И вот на наковальне уже лежит узкое лезвие клинка. Кузнец не раздумывает, – некогда. Он хочет все довершить за один нагрев. И подхваченный клещами клинок падает в воду.

Металл при этом охлаждается так быстро, что за то время, пока его температура уменьшается от 800 с чем‑то градусов до 723, перекристаллизация произойти не успевает. И аустенитная структура металла попадает в ту температурную зону, в которой она не должна существовать. Но в то же время она не может и превратиться в другую – ведь такое превращение невозможно при температуре ниже 723 градусов.

Так и бывает со многими сталями. Они остаются при нормальной комнатной температуре с той же структурой, какая у них была в горне кузнеца. Такие стали называются аустенитными. К ним относятся многие легированные стали.

У обыкновенных углеродистых сталей при температуре 300–400 градусов все‑таки происходит перекристаллизация металла. Но углерод уже не выбрасывается из кристаллов: получается пересыщенный твердый раствор углерода в обычной для комнатной температуры кристаллической решетке железа. Такая структура стали называется мартенситом. Он‑то и обладает высокими качествами закаленной стали.

Кузнец достает закаленный металл. Да, это уже не мягкое железо! Оно стало в десять раз тверже, значительно более упруго. Может быть, об этом клинке строки русского поэта:

Отделкой золотой блистает мой кинжал,

Клинок отточен без порока,

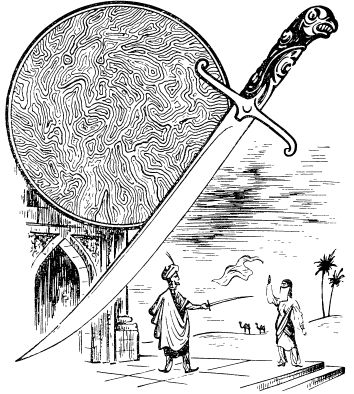

Булат его хранит таинственный закал –

Наследье бранного Востока.

Так, но и не только так производили закалку древние кузнецы.

Летопись храма Балгала в Малой Азии, написанная примерно в то же время, что и «Одиссея», рекомендует такой способ закалки кинжалов: «Нагреть, пока он не засветится, как восходящее в пустыне солнце, затем охладить его до цвета царского пурпура, погружая в тело мускулистого раба… Сила раба, переходя в кинжал, и придаст металлу твердость».

В аналогичном документе, найденном в Сирии, рецепт звучит несколько по‑другому. Кинжал рекомендуют закалять, неоднократно вонзая его в раскаленном виде в мясистые части тела раба эфиопа. Оговорено даже, что раба поставляет заказчик – человек, для которого изготовляют кинжал.

Рассказывают, что древние кузнецы Востока, мастера, делавшие таинственный булат, отковав меч, вручали его всаднику, и тот во весь опор скакал с ним, разрубая встречный ветер бешеными ударами алого клинка.

Охлаждали закаливаемый металл в проточной и стоячей воде, в жидкостях разнообразнейших составов. Да и сегодня закалку производят сотнями различных способов – в растворах и расплавах солей, в маслах, в струе воздуха, в воде, в расплавленных металлах и т. д.

Ныне разгадан древний секрет причудливого булатного узора.

Существует закалка ступенчатая, когда температуру металла быстро снижают до 300–400 градусов, а затем охлаждают медленно. Существует закалка прерывистая, закалка в двух охладителях. Существует закалка до температур, лежащих далеко ниже нуля градусов. Ну, конечно, не какими‑то «закалочными» свойствами, в которые верили древние и средневековые кузнецы, объясняется выбор сред для закалки, а их способностью быстрее или медленнее отнимать у металла тепло, обеспечивая более благоприятный именно для этой марки стали режим охлаждения. А закалка при температурах ниже нуля, закалка холодом, производится для тех сталей, у которых превращение аустенита в мартенсит не идет до конца при обычных, комнатных температурах.

Закалке можно подвергать не только стали. Сплавы цветных металлов также изменяют свои свойства в зависимости от той или иной термической обработки.

Древние знали только закалку сталей и сплавов олова и меди – бронз. В начале века знаменитый русский металлург А. А. Байков открыл закалку сплава меди с сурьмой. Затем установили свойство принимать закалку у некоторых сплавов алюминия, магния, меди, свинца, платины, никеля, золота и других цветных металлов.

Закалка возможна в тех случаях, когда сплав претерпевает при повышении температуры какие‑то внутренние структурные изменения. Закалка позволяет структурные состояния, обычные при высокой температуре, привести в область низких температур. И, конечно, далеко не всегда это приводит к тем же изменениям свойств сплава, что и при закалке стали. Сплав золота и меди ведет себя, например, совсем не так, как железа с углеродом. При быстром охлаждении золото‑медного сплава он приобретает мягкость и пластичность. Наоборот, медленный отжиг сообщает ему твердость и хрупкость. Диаграммы состояний, составленные для многих сплавов, позволяют заранее предвидеть, может ли изменить свойства этого сплава та или иная термообработка.

Сегодня ученые уже глубоко заглянули в сокровенные тайны металла. Уже во многом раскрыл свои секреты «таинственный закал», наследие «бранного Востока».

Мартенситная броня

Очень часто бывает, что от металла требуется поистине невозможное, например сочетание пластичности с большой поверхностной твердостью. Казалось бы, нет средств, позволяющих металлу быть одновременно и закаленным и незакаленным. И все‑таки технологи нашли способ делать и такой металл.

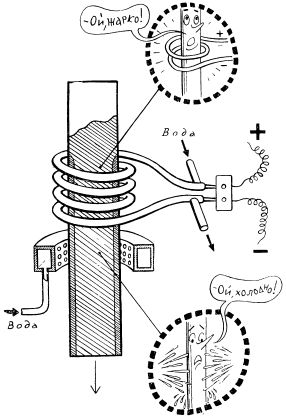

…В патрон станка своеобразной конструкции молодая работница вставляет сверкающую неокисленной поверхностью, только что прошедшую шлифование деталь. Словно в медной клетке оказывается эта деталь, ее окружает спирально согнутая трубка. Работница нажимает зеленую кнопку включения, что‑то лудит в станке. И вдруг ступенчатый валик становится вишнево‑красным, ярко‑красным, начинает светиться желтым цветом. От него пышет жаром.

Какая сила нагрела валик? Кругом не видно пламени, к нему не касаются раскаленные детали станка. Как передали ему энергию, необходимую для нагрева?

С помощью токов высокой частоты. Тех же самых токов высокой частоты, которые работают в радиоприемниках и радиопередатчиках. Их излучателем, антенной, является как раз та медная спираль, внутри которой оказалась наша деталь. В ее теле возникли паразитические замкнутые токи, которые и вызвали этот быстрый нагрев.

И вдруг на раскаленную деталь обрушивается стремительный дождь. Струйки воды вырываются из отверстий медной спирали, которая оказалась обыкновенной трубкой. На мгновение и деталь и спираль окутывает облачко пара. А еще через мгновение работница снимает со станка деталь. Она еще теплая. Но поверхность у нее все такая же чистая и блестящая, как перед закалкой. Нагрев был столь непродолжительным, что она просто не успела окислиться‑ведь вся операция длилась 5–6 секунд.

Закаливает электричество.

Испытание свойств прошедшей такую термообработку детали показывает, что верхняя ее поверхность на глубину в несколько миллиметров приобрела твердую закаленную структуру – чаще всего мартенсит, – а сердцевина осталась мягкой. Именно то, о чем мечтают конструкторы.

И еще одним важным достоинством обладает новый метод закалки– он чрезвычайно производительный. Четыре часа раньше затрачивалось на обработку тракторного вала. Теперь за это время обрабатывается несколько сотен валов. А насколько легче стал труд людей после перехода на этот технологический процесс!

Таковы достоинства поверхностной закалки металлических деталей с помощью токов высокой частоты – один из прогрессивнейших, производительнейших методов термообработки, все чаще применяемый в нашем машиностроении. Закалка – не единственный вид термообработки, применяемый в настоящее время. На заводах, ведущих металлообработку, вам обязательно встретятся отжиг, отпуск, нормализация.

Отжиг… Нередко бывает, что ту или иную деталь машины, уже сделанную и закаленную, надо снова подвергнуть механической обработке. Токарь вставляет ее в станок, включает ток, подводит резец и… отдает мастеру. Закаленную сталь резец не берет, он скользит по ней, как иголка по стеклу. Сталь надо отжечь. Ее нагревают до определенной температуры, а затем медленно – чаще всего вместе с печью – охлаждают. И тогда токарь свободно снимает стружку с совсем недавно словно заколдованной детали.

Отжиг преследует разные цели. Разными бывают температуры, до которых нагревают металл, и способы охлаждения его. Если охлаждение металла, нагретого до температуры отжига, производится на воздухе, процесс называется нормализацией.

Однажды инженеры крупного завода, выпускавшего паровые машины, были поражены удивительным событием. С месяц назад в литейном цехе отлили из чугуна огромный маховик. Отливка удалась на славу. От него отбили литники, очистили пригоревшую землю. Во дворе он ожидал, когда его поставят на предназначенное ему в машине почетное место. И вдруг… Ночью заводской сторож слышал какой‑то треск, словно во дворе стреляли из пистолета. Однако злоумышленников ему обнаружить не удалось, все было спокойно. А наутро инженеры обнаружили, что маховик порвало. Спицы, толстые, в руку взрослого мужчины чугунные спицы, были оборваны. Восьмиугольной звездой лежит втулка, выпавшая из обода. Что за таинственная могучая сила порвала металл? – не могли понять инженеры.

Это сделали внутренние напряжения. Они часто разрушают отливки, казалось бы, несокрушимо прочные, массивные, удачные. Они могут ослабить, исказить форму, разрушить прошедшее закалку изделие. Поэтому для того, чтобы снять внутренние напряжения и снизить хрупкость, прошедшие закалку изделия подвергают отпуску. Их нагревают до температуры, несколько меньшей, чем та, при которой нормально начинается перекристаллизация, выдерживают при этой температуре, а затем медленно охлаждают.

Мартенситная структура, свойственная закаленной стали, очень неустойчива. Уже при нагревании до 100–130 градусов мартенсит начинает распадаться. Чем выше нагрев, тем быстрее происходит этот распад. Образующиеся при этом структуры мягче мартенсита. Режим отпуска выбирается таким, чтобы обеспечить нужные свойства стали.

Дата добавления: 2016-01-29; просмотров: 946;