Безниточные швейные машины

В швейной промышленности в последнее время все в большем объеме применяются материалы, содержащие химические волокна, такие как лавсан, капрон, нитрон, хлорин и др. Обладая рядом положительных качеств (прочнее натуральных, меньше мнутся и лучше стираются), эти материалы имеют и особенности, затрудняющие изготовление из них одежды на стачивающих швейных машинах. К таким особенностям относится повышенное скольжение слоев материала относительно друг друга при их стачивании, что требует применения специальных беспосадочных швейных машин. Кроме того, термопластические волокна, расплавляясь, забивают ушко иглы, в результате чего часто обрывается нитка. Ниточное соединение деталей одежды связано и с необходимостью контроля обрыва и расхода ниток, замены сломанных игл, обеспечения останова машины с иглой в заданном положении, обрезки ниток, смены шпулек и бобин. При пошиве требуются нитки разных цветов и толщин. Все эти проблемы устраняются при безниточном соединении деталей и узлов одежды из материалов, содержащих термопластические волокна или полностью состоящих из них. Безниточное соединение осуществляется с помощью сварки ультразвуком или токами высокой частоты.

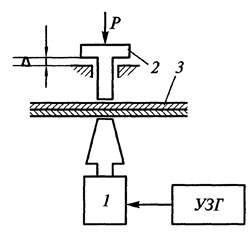

Установка для ультразвуковой сварки текстильных материалов состоит из акустического узла 1 (рис. 6.1), верхней опоры 2 и ультразвукового генератора (УЗГ). Акустическим узлом является электромеханический преобразователь, который преобразует электрические колебания ультразвуковой частоты, получаемые в ультразвуковом генераторе, в акустические (механические) колебания такой же частоты.

Ультразвуковые колебания — это такие колебания, частота которых лежит выше верхнего предела слышимости человеческого уха, т.е. превосходит 18... 20 кГц. Верхняя частотная граница ультразвука достигает 106 кГц.

Свариваемый материал 3 помещают между рабочим торцом концентратора акустического узла и верхней опорой 2. Под действием усилия Р создается контакт, необходимый для введения ультразвуковой энергии в матери

ал. В результате преобразования ультразвуковой энергии в тепло свариваемый материал в месте контакта с опорой нагревается до вязкотекучего состояния и сваривается. Затем опора поднимается, а материал транспортируется на определенное расстояние. Одновременно с подъемом опоры прекращается питание акустического узла ультразвуковой энергией, т. е. питание преобразователя производится импульсами.

Рис. 6.1. Блок-схема ультразвуковой сварки текстильных материалов

На качество сварки материалов влияют такие факторы, как их физико-механические свойства, частота и амплитуда колебаний, усилие прижима, зазор между концентратором и опорой, определяемый числом слоев материала, время введения ультразвуковой энергии в свариваемый материал и мощность ультразвукового генератора. Источниками ультразвуковой энергии являются электронные генераторы, преобразующие энергию промышленной частоты (50 Гц) в электрическую энергию ультразвуковой частоты (свыше 20 кГц).

Основное требование, которое предъявляется к таким генераторам, — поддержание постоянной выходной мощности и постоянной частоты, которые стремятся измениться при действии таких возмущений, как изменения питающего напряжения, нагрузки, температуры нагрева и др. Для устранения или компенсации этих возмущений в схеме генератора предусматриваются стабилизация питания и автоматическая подстройка частоты.

Для соединения текстильных материалов с помощью ультразвука применяется оборудование как для параллельного, так и для последовательного способа обработки деталей и узлов швейных изделий. Примером машин для последовательного способа соединения материалов с помощью ультразвука может служить безниточная швейная машина БШМ. Она состоит из сварочной головки, выполненной на базе головки швейной машины 1022-М кл., и ультразвукового генератора. Акустический узел жестко крепится к платформе сварочной головки. Сварочная головка и ультразвуковой генератор размещены на промышленном столе стандартной швейной машины. В качестве привода сварочной головки применен фрикционный электропривод.

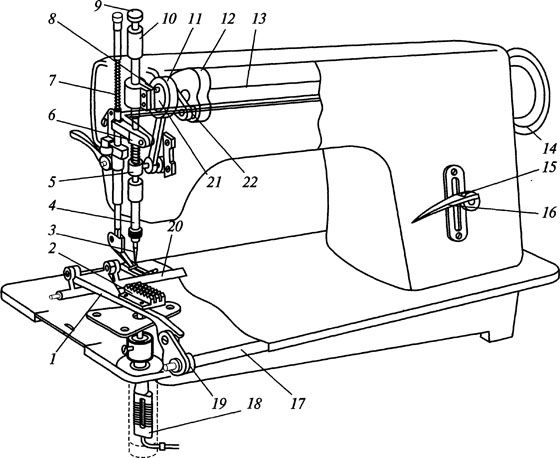

Сварочная головка (рис. 6.2) имеет плоскую платформу. Механизм перемещения материала 7 может подавать его как в прямом, так и в обратном направлении. Подача материала, а также направление подачи изменяются рычагом 16, фиксация которого производится гайкой 15. Главный вал 13 смонтирован в рукаве головки в подшипниках скольжения. На переднем конце вала 13 установлен кривошип 12 механизма перемещения пуансона, на заднем конце — маховик 14 и эксцентрик, от которого посредством шатунов и коромысла передается движение валу перемещения 20, валу подъема 77и далее через коромысло 19 державке рейки 2. Движение пуансону 3 передается от главного вала 13 посредством кинематически связанных между собой кривошипа 12,

соединительного звена 22, эксцентрика 21 и шатуна 11. Эксцентрик 21 шарнирно установлен на державке 7, закрепленной на верхней втулке 10 головки. Между осями пальца 8 и главного вала 13 расстояние 8 ± 0,05 мм. Поводок 5, связанный с шатуном 11, свободно посажен па пуансонодержатель 4 и в процессе работы через амортизационную пружину взаимодействует с упором 6, жестко закрепленным на пуансонодержателе. Положение упора 6 определяет продолжительность выстоя пуансона 3 в рабочем положении.

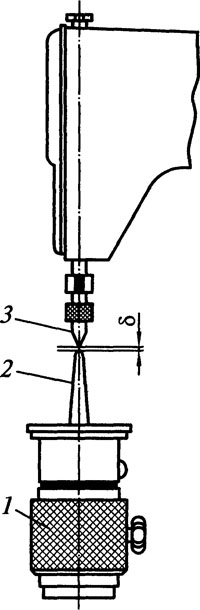

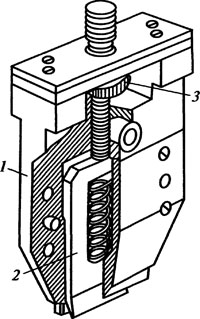

Нижняя точка траектории перемещения пуансона 3 в вертикальной плоскости определяется упором, размещенным во втулке 10. Сварочное усилие, т.е. сила прижатия пуансона к обрабатываемому материалу, определяется сжатием цилиндрической пружины, также установленной во втулке 10. Сила сжатия пружины, т.е. сварочное усилие, регулируется винтом 9. Прижатие материала к игольной пластине производится прижимной лапкой, которая может подниматься вручную или коленным рычагом. Под платформой машины установлен акустический узел 18, к рабочему торцу волновода 2 (рис. 6.3) которого прижимается пуансоном 3 материал в процессе образования сварного стежка. Фиксированный зазор 6

между рабочими торцами пуансона 3 и волновода 2 изменяется при перемещении акустического узла в вертикальной плоскости вращением гайки 1.

Наладку машины необходимо производить в следующем порядке.

1. Установить диск на главном валу машины таким образом, чтобы засвечивание фотодиода соответствовало началу прихода пуансона в нижнюю «мертвую» точку.

2. Установить рекомендуемый для данного материала зазор между пуансоном и волноводом.

3. Установить винтом 9 (см. рис. 6.2) необходимое сварочное усилие.

4. Установить переключатель режима работы (на задней панели генератора) в положение «импульсный».

5. Установить переключатель длительности импульса в положение «20мс».

6. Установить переключатель уровня выходной мощности в положение «6».

7. Включить сначала тумблер «сеть», а затем тумблер «высокое напряжение».

8. Поместить свариваемый материал под лапку и проложить пробную строчку.

Приемы работы на машине БШМ не отличаются от приемов работы на стачивающих швейных машинах.

Основной особенностью машин для параллельного выполнения швов является то, что у них процесс соединения деталей осуществляется за один рабочий цикл. Применение таких машин позволяет повысить производительность труда, упростить процесс автоматизации швейного производства при изготовлении петель, закрепок, коротких швов, вытачек, прикрепления эмблем.

Рис. 6.2. Головка ультразвуковой швейной машины БШМ

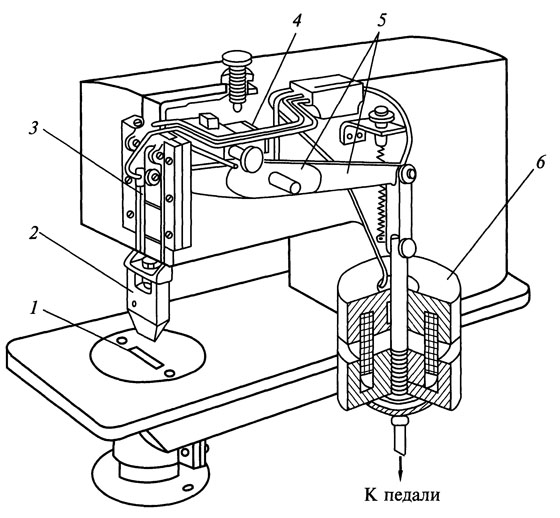

Установка УПУ-1 состоит из сварочной головки, смонтированной на промышленном столе, акустического узла, прикрепленного снизу к платформе головки, ультразвукового генератора, блока управления, педали и системы охлаждения. В головке машины имеется подвижная рама, приводимая в движение электромагнитом; на раме установлена опора. Акустический узел включает в себя магнитострикционный преобразователь, концентратор упругих колебаний и рабочий инструмент — волновод.

Установка работает следующим образом. Полуфабрикат помещается между волноводом 1 (рис. 6.4)

и опорой 2. При нажатии на педаль рычажный механизм 5 привода перемещает рамку 3 и укрепленную на ней опору 2 вниз, тем самым сжимая полуфабрикат, после чего с помощью датчика 4 включаются ультразвуковой генератор и электромагнит 6, обеспечивающий необходимое сварочное усилие. Под действием сварочного усилия и ультразвуковых механических колебаний волновода происходит расплавление полуфабриката. После образования свар-

ного соединения ультразвуковой генератор отключается с помощью датчиков, расположенных на опоре 2, и через заданный промежуток времени механизм привода возвращается в исходное положение.

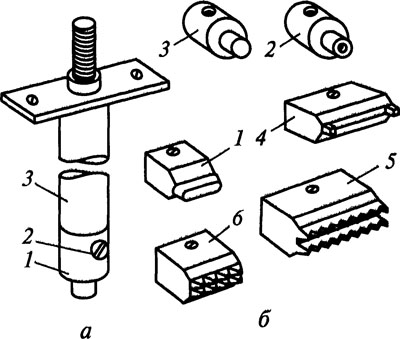

Чтобы на установке можно было изготовлять различные закрепки и петли, опора выполняется составной с быстросменяемыми насадками. Опора 3 (рис. 6.5, а) ввертывается в подвижную раму головки машины, а на ее нижней части с помощью винта 2

крепится насадка 1. Формы насадок могут быть различными, например такими, как показано на позициях 1...6 (рис. 6.5, б): в виде кольца, овала, точек и т.д. Размер насадок не должен превышать 8x40 мм.

На установке можно выполнять петли прямоугольные или другой формы с одновременным прорезанием отверстия также с помощью ультразвука. В этом случае конструкция опоры усложняется (рис. 6.6). Внутри нижнего торца опоры 2, имеющего форму петли, установлен нож 1, выполненный по форме прорезаемого отверстия. Нижняя кромка ножа выступает за плоскость опоры 2 и может регулироваться по высоте винтом 3 (в зависимости от толщины материала). Ширина петли 5 мм, длина может изменяться и быть равной 19,2; 24 и 27,6 мм в соответствии с длиной ножа 15, 20 и 24 мм.

Оборудование обоих видов имеет унифицированный генератор с выходной мощностью Р= 1,6 кВт. Кроме ультразвуковой для соединения деталей швейных изделий применяется термоконтактная сварка.

В машине непрерывного действия фирмы «Пфафф» (Германия) 8197 кл. необходимое для сварки тепло обеспечивается двумя соприкасающимися со свариваемыми материалами нагревательными элементами. Перед двумя приводными транспортирующими дисками установлено два нагревательных элемента, которые размягчают свариваемые детали. Нагревательные элементы соприкасаются со свариваемым материалом через бумажную ленту, которая подается сверху и снизу по направляющим. Транспортирующие диски сжимают материал через бумажную ленту и перемещают его.

Головка сварочной машины подобна головке швейной машины с колонкой. Она пригодна для сваривания трубообразных деталей. Свариваемые материалы подаются различными приспособлениями, закрепляемыми на платформе машины.

Нагревательные элементы и направляющие бумажной ленты могут устанавливаться концентрически к оси транспортирующих дисков. Зазор между нагревательными элементами и направляющими ленты изменяется в соответствии с толщиной свариваемых материалов. Температуру нагревательных элементов можно регулировать с помощью сопротивлений. Напряжение питающей цепи равно 12 В, мощность нагревателя 1000 Вт, температура нагревательного элемента от 400 до 800 °С, скорость транспортирования от 0 до 7 м/мин. Ширина ленты до 26 мм.

Рис. 6.3. Установка зазора между волноводом и пуансоном в машине БШМ

Рис. 6.4. Конструкция головки установки УПУ-1

Рис. 6.5. Конструкция опоры установки УПУ-1 и различные формы насадок

Рис. 6.6. Конструкция опоры для изготовления петель на установке УПУ-1

| <== предыдущая лекция | | | следующая лекция ==> |

| Разработка программ в области маркетинговой деятельности | | | Международные отношения в послевоенном мире. Превращение США в сверхдержаву |

Дата добавления: 2016-01-26; просмотров: 4541;