Решение задач по штукатурным работам

Основные вопросы, которые могут возникнуть у студентов, когда выполняются штукатурные работы: как определить площадь оштукатуриваемой поверхности, трудоемкость и сроки выполнения работ, сумму заработка, а также построение графика за определённый объём работ.

Для этого на первом этапе рассмотрим, как вычислить объемы работ и сумму заработка.

Все задачи дальше в разделе построены на применении поточно-расчлененного метода работ, причем в задачах показывается, каким образом следует в каждом частном случае решать организацию процесса путем применения расчетного метода. Овладение расчетным методом позволит студентам самостоятельно проектировать организацию производства работ поточно-расчлененным методом.

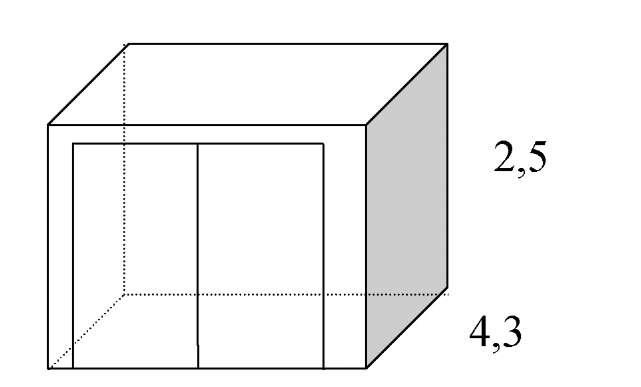

6.2.1 ПРИМЕР: Штукатурим стены и потолок в гараже. Размеры гаража на рисунке 6.12 (длина×ширина×высота) 4,3×3×2,5 м. Ворота размерами (ширина×высота) 2,5×2,2 м.

Определить объем штукатурных работ, объем цемента и песка, если состав улучшенной штукатурки 1:3, объем цемента, песка и гравия для изготовления бетона (1:1:3) для заливки пола толщиной 5 см., а также сколько заработает рабочий, если стоимость работ за 1 м2 оштукатуренной поверхности 150 рублей или 825 тенге, стоимость бетонного пола за 1 м2 200 рублей или 1100 тенге?

Рисунок 6.12 – гараж

РЕШЕНИЕ:

1.Найдём площадь боковой поверхности: Sбок.п. = (3+4,3)×2×2,5 = 36,5 м2; Найдём площади потолка – Sп = 3×4,3 =12,9 м2 и ворот – Sв = 2,5–2,2= 5,5 м2; Найдём рабочую площадь: Sраб = Sбок.п + Sп – Sв = 36,5+12,9–5,5=43,9 м2.

Подсчитаем заработок: ∑= 43,9×150 = 6585 руб. или 6585×5,5 = 36218 тенге.

Трудоемкость оштукатуривания вручную: нанесении обрызга, грунта и накрывки на стены, согласно ЕНиР на 100 м2 составляет – 10,5+26,5+12,5=49,5 чел.×час. Объем боковой поверхности гаража равен 36,5 – 5,5=31,0 м2. Таким образом, трудоемкость оштукатуривания гаража равна: (49,5×31,0):100=13,3 чел.×час или в днях 13,3:8=1,9 смены или 2,0 дня при работе 2-х штукатуров.

Объем штукатурки определяем следующим образом: при улучшенной штукатурке толщина ее составляет 20 мм или 0,02 м. Объем равен: 31,0 м2×0,02 м =0,62 м3. При этом объем цемента равен 1,0 части от объема песка и составляет 0,62:3=0,21 м3. Соответственно объем песка равен 0,62–0,21=0,41м3.

Площадь пола равна площади потолка и составляет 12,9 м2. Объем бетона будет равен: 12,9×0,05 (толщина бетонного слоя) = 0,645 м3. При этом объем цемента = 0,161 м3, песка = 0,161 м3 и гравия 0,645–(0,161+0,161)=0,645–0,322 =

0,323 м3. Заработная плата равна 12,9×200=2580 рублей или 14190 тенге.

Трудоемкость укладки бетона на пол (ЕНиР – работа: устройство бетонного подстилающего слоя) составит на 100 м2 – 7,5 чел.×час или (7,5×12,9):100=0,97 чел.×час или 0,97:8=0,12 смены при работе 2-х бетонщиков.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 6.1.

Таблица 6.1 – Данные для определения объемов работ и трудоемкости

| Вариант | Объект | Размеры | Стены | Пол | Потолок | Ворота Двери | Окна | ||

| L, м | B, м | H, м | |||||||

| Гараж | 6,0 | 3,5 | 2,2 | кирпич | бетон | бетон | 3,0×2,0 | - | |

| Дача | 9,0 | 4,0 | 2,5 | кирпич | дерево | бетон | 1,0×2,0 | 1,2×1,6 | |

| Баня | 4,2 | 2,8 | 2,2 | кирпич | дерево | дерево | 1,0×2,0 | 0,4×0,6 | |

| Хозпостройка | 6,0 | 4,5 | 2,2 | бетон | бетон | дерево | 1,0×2,0 | 1,0×1,5 | |

| Дом | 9,0 | 4,5 | 2,5 | кирпич | дерево | дерево | 1,0×2,0 | 1,2×1,6 | |

| Гараж | 5,5 | 3,8 | 2,2 | бетон | бетон | дерево | 3,0×2,0 | - | |

| Дача | 9,0 | 4,5 | 2,2 | кирпич | дерево | бетон | 1,0×2,0 | 1,2×1,6 | |

| Баня | 4,5 | 2,8 | 2,2 | кирпич | дерево | дерево | 1,0×2,0 | 0,4×0,6 | |

| Хозпостройка | 6,5 | 5,0 | 2,2 | бетон | бетон | дерево | 1,0×2,0 | 1,0×1,5 | |

| Дом | 9,5 | 5,0 | 2,5 | кирпич | дерево | дерево | 1,0×2,0 | 1,2×1,6 | |

| Сельский дом | 9,5 | 6,5 | 2,5 | кирпич | дерево | дерево | 1,0×2,0 | 1,2×1,6 |

6.2.1 ПРИМЕР: Требуется проверить возможность подачи растворонасосом С-211-А известкового раствора на верхний этаж возводимого здания. Раствор подается по трубопроводу и шлангам диаметром d = 50 мм. Консистенция раствора Sl = 8 см осадки конуса. Высота подъема Н=15м. Длина участков по горизонтали: прямых l1=25 м, с закруглениями l2 = 15м, по вертикали раствор подается по металлическим трубам.

РЕШЕНИЕ: Суммарное сопротивление растворопровода ∆р, выраженное в кг/см2 на 1,0 м растворопровода, согласно рекомендациям доктора технических наук Г. Б. Ивянского в общем виде определяется по формуле:

∆р = ∆1р×КQ×Кd×Км×Кн×Кп, (6.1)

| d, мм | 62,5 | |||

| Кd | 1,0 | 0,7 | 0,45 | 0,35 |

где ∆1р – максимальная величина сопротивления на 1 м горизонтального растворопровода из резиновых шлангов при производительности насоса Q=1,0 м3/час и установившемся равномерном движении при консистенции раствора 7,0 см; ∆1р – для известково песчаного раствора состава 1:3= 0,22; ∆1р = для смешанного раствора 1:1:6 = 0,15; ∆1р = для цементно-песчаного раствора 1:3 = 0,13; КQ = коэффициент, зависящий от производительности насоса Q м3/час; КQ = 0,5 + 0,5  Q; Кd – коэффициент, учитывающий влияние диаметра растворопровода:

Q; Кd – коэффициент, учитывающий влияние диаметра растворопровода:

Км – коэффициент, зависящий от типа растворопровода: при резиновых шлангах Км = 1,0; при металлических трубах Км=1,8; Кн – коэффициент, зависящий от характера движения раствора: при установившемся равномерном движении Кн = 1,0; при неустановившемся Кн = 1,5; Кп – коэффициент влияния консистенции раствора: значения Кп следующее:

| Осадка конуса Sl, см | ||||

| Кп | 1,28 | 1,0 | 0,86 | 0,6 |

Величина гидравлических сопротивлений при закруглении на 7% выше, чем

при прямом растворопроводе.

При перекачивании раствора на высшую отметку добавляются сопротивления, затрачиваемые на преодоление веса раствора в среднем 0,19 - – 0,20 кг/см2 на 1,0 м разности отметок. Для условий настоящей задачи: ∆1р = 0,22; КQ = 0,5 +  = 1,36; Кd = 0,7; Км = для горизонтального перемещения = 1,0; для вертикального = 1,8; Кн = 1,5; Кп=0,86.

= 1,36; Кd = 0,7; Км = для горизонтального перемещения = 1,0; для вертикального = 1,8; Кн = 1,5; Кп=0,86.

Тогда сопротивления растворопроводов движению по горизонтали нa прямых участках будут равны. ∆р1 = (0,22×1,36×0,7×1,0×1,5×0,86)×25 = 0,261×25 = 6,52 кг/см2; то же на закруглениях: ∆р2 = 0,261×1,07×15 = 4,19 кг/см2; то же при движении по вертикали: ∆р3 = (0,22×1,36×0,7×1,8×1,5×0,86×15) + (0,20×15) = 7,04 кг/см2;

Общее сопротивление движению раствора по растворопроводе составит: ∆ = 6,52 + 4,19 + 7,04 = 18,35 кг/см2.

Согласно приложению 40 растворонасос С-211-А имеет предельное рабочее давление 15 кг/см2. Таким образом, рабочее давление растворонасоса С-211-А для подачи раствора на верхний этаж недостаточно. Следует либо применить другой тип насоса или поставить на каком-либо этаже добавочный растворонасос С-211-А.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 6.1.

Таблица 6.1 – Данные для подбора растворонасоса

| вариант | р, м3/час | d, мм | Sl, см | Н, м | l1, м | l2, м |

| 62,5 | ||||||

| 62,5 | ||||||

6.2.2 ПРИМЕР: Требуется подобрать машины для выполнения внутренних штукатурных работ при строительстве жилого дома, исходя из принципов комплексной механизации этих работ.

При подборе комплекса машин исходят из полного использования растворонасоса производительностью р=3м3/час, работающего на подаче раствора от растворного узла в бункеры, установленные на этажах строящегося дома.

Привыполнении внутренних штукатурных работ механизируются следующие процессы:

1) приготовление раствора на передвижной растворомешалке (можно привозить его с растворного завода);

2) пневматическая подача сухого гипса по этажам в поэтажные бункеры пневматической установкой; i

3) подача раствора в поэтажные бункеры растворонасосом;

4) подача раствора в пределах этажа к соплу малыми поэтажными растворонасосами;

5) поэтажная пневматическая подача гипса к соплу, воздухонагревателем-дозатором.

При подборе механизмов пользуемся данными приложения 35.

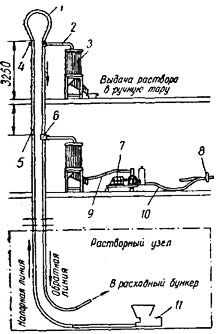

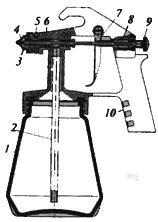

Схемы подачи раствора и пневматическая подача гипса изображены на рисунках 6.12 и 6.13. Механизируется нанесение обрызга и грунта на оштукатуриваемые поверхности.

Имеется ряд различных механизмов и приспособлений для нанесения накрывочного слоя, но обычно накрывочный слой наносится вручную ковшами или же намазыванием, полутерками. Разравнивание слоев и затирку поверхности обычно производят вручную.

РЕШЕНИЕ: 1. Для подачи раствора на этажи, по заданию применяем растворонасос с технической производительностью 3,0 м3/час (растворонасос С-263 с дальностью подачи по горизонтали 100 м или по вертикали — 35 м).

Эксплуатационная производительность этого растворонасоса по ЕНиР, составляет 1,0:0,6 = 1,67 м3/час.

2.Чтобы полнее использовать мощность растворонасоса принимаем передвижную растворомешалку с емкостью загруженного барабана 150 л – С-220 или С-210-A производительностью 3,0 м3/час.

3.Организация подачи раствора в пределах этажа к соплам.

Для подачи раствора в пределах этажа применяют малые растворонасосы. Можно применить растворонасосы С-251 или МГЖС производительностью 1,0 м3/час – 3 шт.; возможно также применить растворонасосы БД-8 производительностью 1,5–1,8 м3/час — 2 шт.

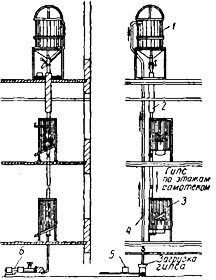

4.Пневматическая подача гипса по этажам. Добавка гипса производится в растворы, применяемые для оштукатуривания деревянных поверхностей.

Рисунок 6.12 – Схема подачи раствора в поэтажные бункеры по инвентарному растворопроводу:

1 – инвентарный растворопровод диаметром 3//; 2 – шланг диаметром 3//;

3 – поэтажный бункер емкостью 1,0 м3; 4 – заглушка; 5 – стыковое соединение труб; 6 – кран трехходовой; 7 – поэтажный растворонасос производительностью до 1,5 м3/час; 8 – сопло штукатурное; 9, 10 – шланги диаметром 11///12//; 11 – растворонасос производительностью 3-6 м3/час.

Гипс применяется в количестве около 30% от объема раствора.

По заданию площадь деревянных поверхностей составляет 25% от общей оштукатуриваемой площади. Тогда требуемая часовая подача гипса составит 3,0×0,3×0,25 = 0,23 м3, или 0,23×1000 = 230 кг (объемный вес гипса — 1000 кг/м3). С учетом потребности гипса для накрывочного слоя часовая потребность в гипсе составит около 300 кг. Из штукатурных агрегатов имеется пневматическая установка треста «Строймехмонтаж» производительностью 1,0 т/час. Применяем эту установку, хотя производительность ее будет использована только на 24%, однако установок с меньшей производительностью не имеется.

Рисунок 6.13 – Схема пневматического транспорта пылевидных вяжущих материалов по этажам многоэтажного здания:

1 – приемный бункер - циклон; 2 – стояк для раздачи гипса по этажам; 3 – поэтажный бункер для гипса; 4– металлический стояк для подачи алебастра - воздушной смеси в приемный бункер - циклон; 5 – маслоотделитель; 6 – винтовой питатель

5.Поэтажная подача гипса к соплу. Добавлять гипс в раствор можно двумя способами – введением гипса при изготовлении раствора или производить пневматическую подачу гипса к соплу. В первом случае необходимо вводить в раствор замедлители схватывания гипса. Во втором случае смешение раствора с гипсом происходит в момент вылета струи из сопла. Если принять второй способ, то на каждом этаже необходимо поставить дозатор подачи гипса. Требуемая производительность определяется и равна230:60 = 4,0 л/мин. Такой производительности удовлетворяют дозаторы типа ДТС-1 и ДТК-2-ЦНИЛ-3; дозаторов – 3 шт.

6.Подбор компрессоров. Сжатый воздух расходуется на следующие цели:

- на пневматическую подачу гипса на этажи 3 м3/мин;

- на подачу гипса к соплам 1×3 = 3 м3/мин.

Общий расход воздуха – составит 3 + 3 = 6 м3/мин;

Такой расход воздуха могут обеспечить передвижные компрессорные станции ПКС-6 м или КСД-6 м (см. приложение 35).

Для приготовления раствора и подачи его на этажи, возможно, применить передвижную растворосмесительную установку С-285В непрерывного действия.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 6.2.

Таблица 6.2 – Данные для расчета растворосмесительной установки.

| Вариант | Количество этажей в здании | р, м3/мин |

| 1,5 | ||

| 2,0 | ||

| 5,0 | ||

| 6,0 | ||

| 5,0 | ||

| 2,0 | ||

| 5,0 | ||

| 6,0 | ||

| 2,0 | ||

| 5,0 | ||

| 5,0 |

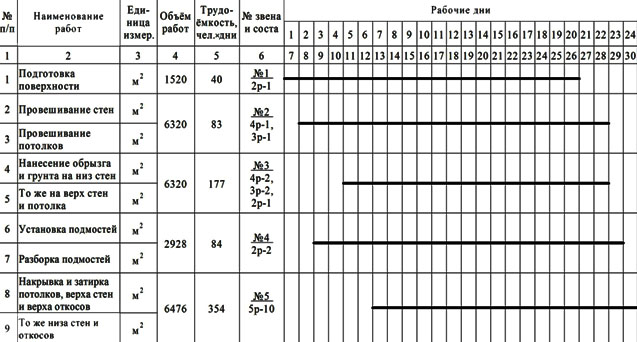

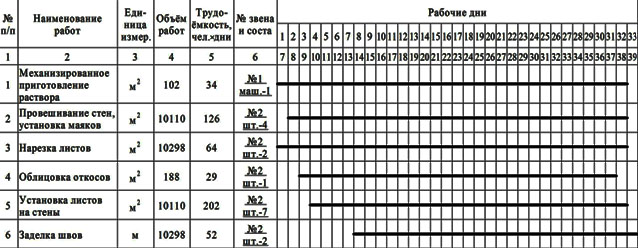

6.2.3 ПРИМЕР: Требуется запроектировать организацию внутренних штукатурных работ при постройке школы с кирпичными стенами. При этом необходимо:1) установить последовательность выполнения основных операций;

2) определить число и состав звеньев комплексной бригады;

3) составить график производства работ;

4) определить общий фронт работ, который занимает бригада штукатуров во время работы на здании.

Условия для решения задачи следующие:

- строящийся дом имеет 4 этажа и состоит из четырех секций;

- работы должны быть организованы по поточно-расчлененному способу организации работ;

- при определении числа рабочих не следует учитывать мотористов, а также рабочих по оштукатуриванию малых помещений и перевозке материалов;

- заданный общий срок на выполнение работ = 2 месяца.

Объемы работ на здании:

- площадь вертикальных поверхностей Sа = 9712 м2, из них перегородок из гипсоалебастровых плит 3040 м2; каменных = 6672 м2;

- площадь потолков Sб = 2929 м2;

- длина откосов оконных и дверных проемов шириной 20 смSг = 781 м.

Устройство падуг на потолках и заглушин в оконных проемах проектом не предусмотрено.

По температурно-влажностным условиям последующие слои грунта, возможно наносить не ранее, чем через 2 часа после нанесения предыдущего слоя.

РЕШЕНИЕ: 1. При поточно-расчлененном способе организации производства работ весь комплексный процесс разделяется на группы операций, выполняемые специализированными звеньями в следующей последовательности:

- провешивание стен и установка на них маяков – звена № 1 и № 2;

- нанесение обрызга и грунта на нижнюю часть стены с разравниванием нанесенных слоев намета и первичной обработкой лузг и усенков – звено № 2;

- установка подмостей – звено № 3;

- провешивание поверхности потолков и установка на них марок или маяков – звено № 1;

- нанесение обрызга и грунта на потолки и верхнюю часть стен, разравнивание нанесенных слоев намета с первичной обработкой лузг и усенков – звено № 2;

- нанесение отделочного слоя (накрывки) на потолки и его затирка; отделка лузг и усенков; оштукатуривание оконных и дверных откосов (верхней части) – звено № 4;

- разборка подмостей – звено № 3;

- накрывка и затирка нижней части стен, отделка лузг и усенков; оштукатуривание оконных и дверных откосов – звено № 4.

2.Общий темп работ определяется производительностью растворонасоса, работающего на нанесении обрызга и грунта на стены (звено № 3). Согласно ЕНиР, на растворонасосе производительностью 1,0 м3/час общая продолжительность работы одного машиниста составит: 4,5×(9712 + 2928):100 = 569 час или 569:8 = 71,125 рабочих дней. Округляем 71 дней.

Следовательно, при заданном сроке 40 рабочих дней необходимо организовать параллельную работу двух комплексных бригад, обеспеченных двумя растворонасосами, которые должны закончить работу за 71:2 = 35,5 дней или работая с перевыполнением норм выполнят работу за 35 смен.

Сменная производительность каждой бригады штукатуров должна быть равна (9712 + 2928):(2×35) = 180,6 м2 в смену.

Принимаем, что весь фронт работ для каждой бригады (1/2 здания) разбит на 20 захваток, причем каждая захватка разбита по высоте на 2 яруса (таким образом, имеется всего 40 захватко-ярусов).

3.Исходя из установленного выше темпа работ, определяем состав каждого специализированного звена.

1) Звено № 1. Выполняемые операции – подготовка поверхности. Общая трудоемкость работ:

- на прибивке драночных щитов, на деревянные вертикальные поверхности 3040:2=1520 м. Для выполнения работы требуется штукатуров 0,195×1520 = 296,4 чел.×час. (ЕНиР Е8-1-1);

- на прибивке сеточных полос в местах сопряжений деревянных поверхностей с кирпичными стенами 336:2 = 168 м, требуется штукатуров 0,13×168 = 21,84 чел. ×час.

Итого для подготовки поверхностей требуется штукатуров 296,4 +21,84 = 318,24 чел.×часили 293,8:8=39,78 или 40 чел.×смен или 40 дней. Для выполнения этой работы достаточно 1 штукатура 2-го разряда.

2)Заготовка драночных щитов – штукатуров чел.×час, 0,11×1520=167,2 или чел.×смен 20,9 или на все здание 20,9×2 = 41,8 чел.×смен или 42 дня.

Таким образом, 1 штукатур, начав эту работу на 2 дня раньше первого звена, обеспечит потребность в драночных щитах обеих комплексных бригад.

3) Звено № 2. Выполняемые операции: провешивание поверхностей и установка на них маяков. Площадь вертикальных поверхностей равна 9712:2=4856 м2. Площадь потолков 2928:2=1464 м2. Для выполнения этой работы требуется штукатуров (0,1×4856) + (0,12×1464) = 664,2 чел.×час или 83,025 чел.×смен. Число рабочих в звене – 83,025:40=2,075 чел. или 2 чел, в том числе 4-го разряда – 1 чел; 3-го разряда – 1 чел.

4) Звено № 3. Выполняемые работы – нанесение обрызга и грунта с разравниванием слоев грунта и первичной обработкой лузг и усенков. Площадь вертикальных поверхностей – 4856 м2; потолков 1464 м2. Штукатуров требуется (0,21×4856)+(0.27×1464)=1415 чел.×час или 176,88 чел.×смен. Число рабочих в звене 176,88:40=4,4 чел. Желательно принять 5 человек, в том числе 4-го разряда – 2 чел; 3-го разряда – 2 чел; 2-го разряда – 1 чел.

5) Звено № 4 производит установку и разборку подмостей для оштукатуривания потолков площадью 2928 м2. Требуется плотников 0,23 × 2928 = 673 чел.×час или 84,125 чел.×смен. Число рабочих в звене 84,125:40=2,103 или 2 человека 2-го разряда. работающих с перевыполнением норм на 5 %.

6) Звено № 5. Выполняемая работа:

- нанесение отделочного слоя и его затирка; отделка лузг и усенков: стен и перегородок – 4856 м2; потолков – 1464 м2. Требуется штукатуров (0,39×4856)+(0,48×1464)=2583 чел.×час или 322,87 чел.×смен;

- оштукатуривание откосов 781×0,20 = 156 м2. Требуется штукатуров 1,6 × 156 = 250 чел.×час или 31,25 чел.×смен. Итого штукатуров 322,87 + 31,25 = 354,12 чел.×смен. Рабочих в звене 354,12:40=8,853 или 9 чел. (5 разр. – 9 чел.).

График производства работ (для половины здания) приведен на рисунке 6.14. Трудоемкость работ на потолках и верхней части стен, а также на нижней части стен приблизительно одинакова.

Общая продолжительность работ по графику составляет 48 рабочих дня, что удовлетворяет заданию.

Приведенный в задаче порядок производства штукатурных работ обусловливается тем, что при высоте помещений более 3 м штукатур-оператор не может без подмостей нанести намет на потолок.

При оштукатуривании жилых домов с высотой этажа 2,5–2,80 м эта возможность представляется, но последовательность операций будет иная, а именно:

1. Провешивание поверхности потолка и стен с установкой маяков с передвижением подмостей (столиков или стремянок) – звено № 1;

2. Нанесение обрызга и грунта на потолок и стены, разравнивание их – звено № 2;

3. Установка подмостей – звено № 3;

Рисунок 6.14 – График производства штукатурных работ

4. Нанесение отделочного слоя (накрывки) на потолки и затирка; отделка лузг и усенков; оштукатуривание оконных и дверных откосов (верхней части) – звено № 4;

5. Разборка подмостей – звено № 3;

6. Накрывка и затирка нижней частистен; отделка лузг и усенков; оштукатуривание оконных и дверных откосов – звено № 4.

Подбор состава звеньев производится таким же образом, как это описано выше.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 6.2.

Таблица 6.2 – Данные для выбора растворосмесительной установки.

| Вариант | Z, месяцев | а, м2 | б, м2 | в, м | г, м |

| 1,5 | |||||

| 2,0 | |||||

| 2,5 | |||||

| 2,5 | |||||

| 2,5 | |||||

| 2,0 | |||||

| 1,5 | |||||

| 2,5 | |||||

| 2,5 | |||||

| 2,0 | |||||

| 1,5 |

6.2.4 ПРИМЕР: Требуется запроектировать организацию облицовки стен сухой штукатуркой поточно-расчлененным методом. Для решения задачи необходимо:

- определить число и состав специализированных звеньев комплексной бригады;

- определить число захваток и фронт работ, занимаемый бригадой;

- составить график производства работ.

Общий срок выполнения работ 40-45 рабочих дней.

Объемы работ:

- облицовка стен листами сухой штукатурки 10110 м2;

- облицовка оконных откосов шириной 25 см составляет 750 м;

- расход гипсового раствора на 1 м2 около 0,01 м3.

Пооперационные нормы для организации процесса на 1 м2:

- провешивание поверхностей и установка маяков чел.×час – 0,10;

- приклеивание листов чел.×час – 0,16;

- заготовка листов чел.×час – 0,05;

Итого: чел.×час – 0,31

При решении задачи, возможно, принимать перевыполнение норм отдельными звеньями до 25%.

РЕШЕНИЕ: 1. При поточно-расчлененном методе производства работ комплексная бригада формируется из следующих звеньев:

- звено № 1 – механизированное приготовление гипсоопилочной мастики;

- звено № 2 – провешивание и разбивка поверхностей, устройства ленточных маяков и маячных марок;

- звено № 3 – нарезка листов по размеру с разметкой;

- звено № 4 – облицовка откосов;

- звено № 5– набрасывание клеящих марок («лепков»), установка и выравнивание листов;

- звено № 6 – подмазка гипсовой мастикой кромок листов и заделка швов.

Задаемся шагом потока К=1 дню и продолжительностью работы каждого звена – 40 дней. Отсюда число захваток №-40.

Число последовательно работающих звеньев n=6. Тогда общий срок по формуле потока: Т=(n + N – 1)×К = (6+40 – 1)×1 = 45 дней.

2.Определяем трудоемкость работ и состав каждого звена (предварительный расчет).

Звено № 1 – механизированное приготовление гипсоопилочной мастики. Требуемый объем мастики: W=(10100 + 750×0,25)×0,1 = 102 м3. При растворомешалке емкостью 40 л (ЕНиР Е3-22) требуемое количество машино-часов равно (2,6×102) = 275,4 маш.×час или 275,4:8 = 34,0 маш.×смен. Число растворомешалок – 1.

Ввиду явной незагруженности растворомешалки машинисту необходимо поручать одновременно какую-либо другую работу.

Звено № 2 – провешивание поверхностей, установка маяков, и маячных марок. Площадь поверхностей 10110 м2. Требуется штукатуров для выполнения этих операций (0,1×10110) =1011 чел.×час или 126 чел.×смен. Число рабочих в звене 126:34=3,6 чел. Принимаем звено из 3 человек. Звено должно работать с перевыполнением норм на 20%.

Звено № 3 – нарезка листов по размеру. Площадь листов 10110 + 750×0,25 = 10298 м2.

Требуется штукатуров 0,05×10298 = 515 чел.×час или 64 чел.×смен. При общем сроке 40 рабочих дней можно организовать звено из двух человек 3-го разряда, которые окончат свою работу за 64:2=32 рабочих дня.

Звено № 4 – облицовка оконных и дверных откосов. Площадь откосов равна 750×0,25=188 м2.Требуется штукатуров (1,3 – 0,05)×188 = 235 чел.×час или 29 чел.×смен. Число рабочих в звене 29:40=0.7 или 1,0 чел. Штукатур будет работать с недогрузкой на 27%, поэтому его необходимо привлекать к другим видам работ (подготовительным).

Звено № 5 – набрасывание клеящих марок («лепков»), установка и выравнивание листов. Объем работ 10110 м2. Требуется штукатуров 0,16×10110=1618 чел.×час или 202 чел.×смен. Число рабочих в звене 202:40=5 чел. (из них 4-го разр. – 2, 3-го разр. – 3). При этом штукатуры должны перевыполнять нормы на 1.5%.

Звено № 6 – подмазка гипсовой мастикой и заделка швов. Объем работ

10298 м2. Требуется штукатуров 0,04×10298 = 412 чел.×час или 52 чел.×смен.

Число рабочих в звене 52:40=1,3 или 2 рабочих.

Один рабочий должен бы работать с перевыполнением норм на 46%, чего по условиям задания планировать нельзя. При звене из двух рабочих они работали бы с недогрузкой на 26%. Это вынуждает изменить предположенный состав звеньев.

3. Корректировка сроков и состава звеньев.

Как видно из сделанного расчета, общая численность бригады (не считая машиниста) составит 13 человек.

Из специализированных звеньев звено № 3 закончит свою работу на 8 дней раньше срока. Звено № 4, точнее 1 человек, будет работать с недогрузкой на 27%, а звено № 6 в составе 2 человек – с недогрузкой на 26%. Средняя загрузка бригады удовлетворительная (среднее по бригаде планируемое перевыполнение норм 4%).

Недогруженные звенья комплексной бригады в свободное время должны помогать другим звеньям или заниматься вспомогательной работой.

Более рационально загрузить рабочих можно при сокращении срока работы каждого звена до 30 рабочих дней и соответственного увеличения числа рабочих. Общая продолжительность работы по основной формуле потока будет равна: Т=(n + N – 1)×К = (6+30 – 1)×1 = 35 дней.

При этом численность рабочих будет следующая:

в звене № 2 – 126:30 = 4,2 или 4 чел.; работа перевыполнением норм на 5%;

в звене № 3 – 64:30 = 2,1 или 2 чел.; работа перевыполнением норм на 5%;

в звене № 4 – 29:30 = 0,97 или 1 чел.; работа с нормальной загрузкой;

в звене № 5 – 202:30 = 6,7 или 7 чел.; работа с недозагрузкой;

в звене № 6 – 52:30 = 1,7 или 2 чел.; работа с недозагрузкой;

При этом общая численность комплексной бригады (без машиниста) составит 4+2+1+7+2= 16 человек. Незначительная недозагруженность рабочих пятого и шестого звеньев позволит им помогать звеньям №2 и №3.

Учитывая эти соображения, принимаем второй вариант состава звеньев.

Принимая шаг потока равным одному дню, получаем, что величина одной захватки равна 10110:30 = 337 м2. При реальной разбивке эта величина округляется с таким расчетом, чтобы в захватку входило целое число комнат.

График работ изображен на рисунке 6.15. Общий фронт работ, занимаемый бригадой, равен 337×4 =1400 м2 (звенья № 1 и № 3 работают вне общего фронта работ).

Примечание: Машинисту растворомешалки необходимо работать с перевыполнением плана на 5%.

Примечание: Машинисту растворомешалки необходимо работать с перевыполнением плана на 5%.

Рисунок 6.15 – График производства работ по облицовке поверхности листами сухой штукатурки

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 6.3.

Таблица 6.3 – Данные для выбора растворосмесительной установки.

| Вариант | Z, дни | Облицовка стен, м2 | Облицовка карнизов, м | Облицовка оконных откосов, м | Облицовка потолка, м2 |

| - | |||||

| - | |||||

Общие положения по малярным работам

В зависимости от назначения зданий устанавливают категорию окрасочных работ. Существуют три вида окраски с точки зрения качества: простая, улучшенная и высококачественная. Разница между ними определяется тем, насколько качественно подготавливается поверхность стены или потолка для окраски, а также качеством приготовления и нанесения на поверхность красящих составов. Категорию отделки назначают в зависимости от требований, предъявляемых к отделке. Все красящие составы наносят на поверхность тонким и ровным слоем так, чтобы не было видно следов кисти и вся поверхность была окрашена равномерно без подтеков.

Категории окраски:

- простую окраску применяют при отделке поверхностей подсобных и временных строений, складских и прочих второстепенных сооружений;

- улучшенную окраску используют при отделке жилых, общественных, учебных и бытовых помещений с постоянным пребыванием людей;

- высококачественную окраску применяют при отделке театров, клубов, вокзалов, дворцов культуры и подобных им зданий общественного назначения.

Чем выше требования к качеству отделки зданий, тем больше операций приходится выполнять при подготовке поверхностей под окраску.

Окраску подразделяют на внутреннюю и наружную. К наружной окраске предъявляют более высокие требования с точки зрения атмосферо- и морозостойкости окрашенных фасадов, ограждающих конструкций лоджий и балконов.

Окрашиваемую поверхность можно получать гладкой и шероховатой, последняя называется окраской «под шагрень» и применима при окраске потолков, стен лестничных клеток и фасадов зданий. В зависимости от интенсивности блеска окрашиваемые поверхности подразделяют на глянцевые и матовые. При декоративно-художественной отделке поверхности стен можно окрашивать под ценные породы дерева или дорогие ткани.

Окраска поверхностей водными составами.

Водные составы включают известковые, клеевые, силикатные и казеиновые краски. Известковые составы применяют при окраске фасадов по штукатурке и камню, бетонных поверхностей, а также оштукатуренных помещений с повышенной влажностью — для санитарных узлов и подвалов, но только без постоянного пребывания людей.

Водный состав для окраски потолков называют побелкой. В состав побелки входят мел просеянный (150 г), синька (6 г), клей столярный (15 г) и вода (5 л). Составляющие материалы тщательно перемешивают, в полученный раствор вводят столярный клей жидкой консистенции. Синька (ультрамарин) необходима для придания покрытию необходимой белизны (голубизны) и нейтрализации желтизны, исходящей от мела.

Клеевые составы нашли применение для внутренних окрасок по оштукатуренным или покрытым листами сухой штукатурки поверхностям.

Силикатнаяокраска применима по штукатурке, бетону, кирпичу и деревянным поверхностям. Силикатные составы представляют собой смесь щелочеустойчивых минеральных пигментов и жидкого калиевого растворимого стекла с водой; они обладают хорошими огнезащитными свойствами, мало загрязняются и хорошо моются водой с мылом. Кроме этого силикатные неорганические краски предназначены для окраски старых поверхностей по бетону, известковой и известково-цементной штукатурке, кладки из силикатного кирпича. Она хорошо ложится на поверхности, ранее окрашенные известковой, известково-цементной, цементной и силикатной краской.

Известково-цементная краска готовится на смеси белого цемента и гашеной извести. В ее состав входят заполнитель и пигменты. Неорганическая основа вяжущих позволяет окрасочному слою хорошо пропускать выделяющуюся внутри здания влагу. Она предназначена не только для окраски внутренних и наружных поверхностей зданий, но и для защиты и окраски новых и старых поверхностей кладки из глиняного кирпича и известково-цементной штукатурки.

Казеиновую окраску используют для фасадов и внутренних сухих оштукатуренных и кирпичных поверхностей. Окраска подобна клеевой, но адгезия выше, а отслаиваемость намного ниже, чем у клеевых составов.

Окраска поверхностей масляными составами

Неводные составы включают лаковые, эмалевые и масляные составы.

Краска – суспензия тонкомолотого пигмента с наполнителем в олифе, лаке, эмульсии, латексе. При высыхании происходит испарение летучих компонентов и образование пленочного покрытия. К строительным неводным краскам относят масляные и эмалевые. Масляные краски выпускают густотертыми (пастообразными) и жидкими (готовыми к применению). Эмалевые краски приготовляют из пигментов, перетертых с различными лаками.

Лак – раствор вещества, способного после испарения растворителя образовывать на поверхности прозрачное однородное покрытие. Лаки придают поверхностям декоративный вид и одновременно образуют прочное защитное покрытие. Большинство выпускаемых лаков бесцветны, но применяют также лаки с красящими пигментами и черные (на основе нефтяных битумов и каменноугольных дегтей).

Эмаль – суспензия пигмента в лаке, образующая после высыхания непрозрачную, твердую, защитную, декоративную пленку с определенной фактурой. Эмали подразделяют па масляные, алкидные, эпоксидные и др. Эпоксидные эмали наиболее часто применяют для окраски металлических поверхностей.

Масляную окраску применяют в жилых, общественных зданиях, магазинах, кафе, столовых. Приготовление составов производят смешиванием пигментов с олифой, для ускорения высыхания в наносимое покрытие добавляют сиккативы (но только не для верхнего слоя). Для приготовления масляных красок применяют густотертые белые или цветные пигменты, растворенные на натуральной олифе или на олифе оксоль. Масляные составы позволяют создавать не только декоративную отделку поверхностей, но и предохранять их от увлажнения или коррозии.

Окраска поверхностей синтетическими составами

Синтетические малярные составы приготовляют на смолах (перхлор- виниловой, кремнийорганической и др.). Затворенные на них краски могут быть водными и на растворителях.

Водные синтетические краски используют для внутренней отделки зданий и сооружений, а краски на органических растворителях — для наружной отделки. Перхлорвиниловая смола, растворенная в органических растворителях с добавлением пигментов и наполнителей, нашла широкое применение при производстве отделочных наружных работ в зимних условиях.

Водно-дисперсионная краска представляет собой водный раствор полимеров, пигмент, наполнители на основе мела, каолина, кремнезема, талька и слюды. Для придания краскам специальных свойств в них добавляют эмульгаторы, дисперигаторы (размельчители) и другие химические вещества. В отличие от клеевых составов водно-дисперсионные краски устойчивы к мытью и протирке их водой.

Поливинилацетатные водно-дисперсионные краски готовят на поли- винилацетатной эмульсии и пигменте с добавлением стабилизатора и пластификаторов. Краски предназначены для внутренней отделю! зданий по штукатурке, асбестоцементным листам, бетону, дереву, гипсовым и гипсолитовым поверхностям. По металлу окрасочные составы можно наносить после предварительной огрунтовки поверхности масляным или лаковым составом- Быстрое высыхание краски определяется временем испарения из нее воды, которая составляет в краске приблизительно 40%.

Отделка фасадов

Отделка фасадов включает разнообразные поверхности, свойства этих поверхностей имеют решающее значение при выборе краски. Также необходимо учитывать жесткие условия эксплуатации, воздействие солей, перепад температур от +40 °С до -40 °С. С особой осторожностью необходимо относиться к окраске зданий старой постройки, в которых множество неоднократно нанесенных слоев краски препятствует доступу влаги к слою штукатурки. В результате влага остается между слоем штукатурки и пленкой краски, что приводит одновременно к ослаблению штукатурки и ухудшению свойств пленки краски: отслоению или образованию трещин на морозе зимой. Поэтому необходимо полностью удалить старую краску перед новой окраской поверхностей и использовать системы, открытые для проникновения водяных паров.

Для неорганической основы (необработанной, ранее окрашенной силикатными или цементными красками) наилучшим выбором является применение силикатной краски, которая к тому же является наиболее современной и эффективной для покрытия фасадов. Сразу после нанесения краски на поверхность начинается химическая реакция, краска глубоко проникает в минеральную основу, при этом несколько изменяя цвет камня. После высыхания краски на поверхности не образуется пленки, что обеспечивает отличные результаты по проницаемости водяных паров. Силикатные краски можно наносить на неотделанные бетонные поверхности, поверхности с известковым (меловым) покрытием, не допускается на покрытия масляные, алкидные и латексные. При необходимости предварительного выравнивания поверхности применяют силикатную грунтовку.

Для органической основы может быть рекомендована эмульсионная силиконовая краска, которая относительно открыта в процессе эксплуатации для диффузии. Составным элементом таких акрилово-латексных красок является силоксан, который, являясь связующим краски, значительно улучшает ее характеристики по проницаемости покрытия для водных паров, усиливает стойкость покрытия к воздействию воды и грязи. Краска обладает односторонней влагопроницаемостью, позволяет зданию «дышать», предохраняет поверхность от разрушения. Грунтовка для обработки новых поверхностей также должна быть на основе силоксана.

Нередко на поверхности бетона происходит выделение солей. Соли выносятся вместе с влагой и проявляются на поверхности бетона в виде белых пятен или налета после окраски. Наличие солей свидетельствует о движении влаги и налет может образоваться вновь, если причины его появления не будут устранены. Это движение влаги также может привести к отслоению краски. Кроме этого проникновение влаги в бетон приводит к образованию трещин из-за замерзания и расширения воды в зимнее время и появлению пятен ржавчины на арматурной стали. Для таких конструкций рекомендуются специальные фасадные краски на акрилово-латексной основе.

Перед окраской кирпичных стен необходимо оценить влажность фасада, особенно в зоне оконных переплетов. Важно проверить швы кладки, а при необходимости отдельные швы зачистить и отремонтировать для предотвращения проникновения влаги. Краска должна быть высокостойкой по отношению к щелочам. Для кирпичных стен можно рекомендовать фасадную силикатную краску или краску на основе силоксана.

Для деревянных фасадов в состав краски должны входить компоненты для защиты древесины от плесени, синевы и грибка. Грунтовкой с такими же компонентами конструкции должны быть обязательно обработаны. Для отделочного слоя нужно применять фасадную акрилово-латексную краску, изготовленную специально для деревянных и металлических поверхностей. Тщательная подготовка фасадов, их огрунтовка и окраска могут обеспечить эксплуатацию фасада в течение 7...10 лет.

Нанесение окрасочных составов на поверхность.

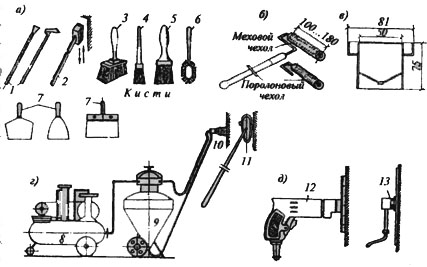

Для нанесения окрасочных составов используют кисти различных размеров и форм, валики с меховым или поролоновым чехлом, ручные и электрокраскопульты с удочками, компрессорные окрасочные агрегаты с пистолетами-распылителями (рисунок 6.16). Краскопультами можно распылять только невязкие водные красочные составы. Компрессорные окрасочные агрегаты применяют для нанесения красочных составов любой консистенции и вязкости.

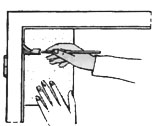

Ручной инструмент. Кисти применяют для окраски при небольших объемах работ и в труднодоступных местах, в частности для окраски рам (рисунок 6.17). В этом случае полезно пользоваться куском картона для защиты стекла от загрязнения краской. Применение валиков повышает производительность труда и способствует более высокому качеству работ. Окраску отдельных деталей, в том числе сложного очертания (столярные изделия, радиаторы) производят различными профильными кистями и валиками.

Рисунок 6.16 – Инструменты и механизмы для малярных работ:

а– ручные инструменты; б – окрасочный валик; в – вискозиметр; г – агрегат для нанесения шпатлевки; д – шлифовальные машины; 1 – скребки;

2 – держатель для лещади; 3 – макловица, 4 – ручник; 5 – флейц; 6– кисть для окраски радиаторов; 7– шпатели; 8 – компрессор; 9– пневмонагнетательный аппарат, 10– форсунка для нанесения шпатлевки; 11– шлифовка на длинной ручке; 12 – шлифовальная электрическая машинка; 13 – то же, пневматическая

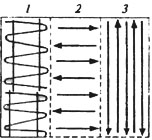

Качество сцепления краски с основанием будет выше, если каждый слой наносить в три приема (рисунок 6.18). Это в большей степени касается дверей, подоконников, откосов. Краску наносят на отдельный участок окрашиваемой поверхности и растирают. При втором приеме краску заглаживают на поверхности горизонтальными движениями ручника или флейца, третий прием заключается в продольном (вдоль волокон) втирании краски в окрашиваемую поверхность.

| Рисунок 6.17 – Защита стекла при окраске кистью | Рисунок 6.18 – Нанесение краски на поверхность: 1– грубое нанесение краски; 2— поперечное растирание краски на поверхности; 3— окончательное заглаживание окрасочного слоя |

Краскораспылители и краскопульты.

На больших площадях водные окрасочные составы целесообразно наносить с помощью краскораспылителей (рисунок 6.19) и краскопультов. Краскораспылитель включает съемный бачок с нижним креплением, в который заходит трубка для подачи краски. Сжатый воздух поступает одновременно в бачок и распылительную головку. При нажатии курка краска под давлением поступает из бачка к распылительной головке, в который сжатый воздух увлекает и распыляет красочный состав.

Принцип работы краскопульта: под действием сжатого воздуха краска по резиновому шлангу поступает в удочку и при выходе из нее раздробляется, благодаря чему равномерно распыляется на окрашиваемой поверхности.

Нанесение составов практически любой вязкости осуществляют компрессорными окрасочными установками. Основой установки является красконагнетательный бачок — герметично закрытый сосуд с малярным составом, в котором за счет подачи в него сжатого воздуха создается повышенное давление. Если бачок с пистолетом-распылителем объединены, то созданного давления достаточно и для распыления малярного состава.

В более стационарных установках сжатый воздух от компрессора подают по первому шлангу в красконагнетательный бачок с краской, под действием давления воздуха краска начинает поступать к пистолету-распылителю, куда по второму шлангу поступает воздух от компрессора. За счет этих двух давлений малярный состав распыляется и в таком виде наносится на поверхность. Струю краски направляют перпендикулярно поверхности с расстояния 0,2...0,3 м.

Рисунок 6.19 – Пневматический ручной краскораспылитель:

1 – съемный бачок; 2– трубка для подачи краски; 3 – распылительная головка; 4 – игла; 5 – коническое отверстие сопла; 6 – корпус наконечника;

7 – курок; 8 – пружина; 9 – регулятор иглы; 10– рукоятка

Работу с краскопультом необходимо доверять квалифицированному рабочему, так как повышение давления краски при выходе из сопла приводит к перерасходу окрасочного состава и туманообразованию в зоне работ; уменьшение давления снижает качество работ, приводит к снижению производительности и перерасходу краски.

Нашел распространение метод безвоздушного нанесения синтетических красок, суть которого состоит в том, что малярный состав подают под высоким давлением (4...6 МПа) к соплу, где он приобретает скорость выше критической при данной вязкости. В результате полученные покрытия равномерны по толщине и характеризуются высокой адгезией и хорошим блеском.

Все шире начинают применять турбокомпрессорные установки (воздушные турбины), которые представляют собой многоступенчатые (2-, 3- и 4-ступенчатые) окрасочные агрегаты с электрическим приводом. Малое давление и большой объем воздуха, подаваемого для распыления лакокрасочного материала позволяют уменьшить туманообразование повысить коэффициент переноса краски. Краскопульты имеют набор сменных сопел диаметром от 0,5 до 4,3 мм. Такая гамма сменных сопел делает данные установки универсальными в нанесении многих типов лакокрасочных материалов — от разбавленных лаков по дереву до высоковязких фактурных составов для фасадов. Применение удлинительных насадок позволяет осуществлять окрашивание в труднодоступных местах: полузакрытых и закрытых полостях, пространствах за батареями отопления и т.д.

Установки безвоздушного распыления с электрическим приводом применимы для окраски малых площадей при отделке потолков, стен, окраске пола в основном внутри помещений. Установки имеют большой коэффициент переноса лакокрасочного материала, четкую форму окрасочного пятна, большую производительность. Отличительной особенностью безвоздушного распыления является отсутствие туманообразования. Получаемые покрытия имеют более плотное строение и у них отсутствуют поры и пузырьки воздуха.

Установки безвоздушного распыления выпускают и с бензиновым приводом. Они наиболее удобны при автономной работе, для выполнения изоляционных работ на крышах, в подвалах зданий и на протяженных коммуникациях. На этих установках предусмотрено одновременное подключение от 3 до 6 краскопультов.

В холодное время года и для более равномерного нанесения изоляционных покрытий и с целью интенсификации процесса их нанесения на установки безвоздушного распыления монтируют электрические подогреватели материала, которые способны поддерживать температуру наносимого окрасочного состава в диапазоне 40...70 °С. Такие подогреватели позволяют работать с высоковязкими мастиками и компаундами (полимерными композициями) даже при низких положительных температурах.

Синтетические краски в электростатическом поле высокого напряжения можно наносить методом электроокраски.Метод основан на свойстве частиц малярного состава с отрицательным зарядом притягиваться и осаждаться на заземленной конструкции, имеющей положительный заряд. Метод используют для отделки железобетонных, металлических и деревянных строительных изделий и деталей.

Окрасочные составы всех видов надо наносить только тонким слоем- Если сквозь красочный слой просвечивает подложка или предыдущий окрасочный слой, то необходимо нанести еще один слой покрытия до получения заданной тональности покрытия.

Дата добавления: 2016-01-03; просмотров: 12121;