Підготовка порошків до пресування

Необхідність підготовки порошків зумовлена тим, що вони у стадії поставки не завжди відповідають стандартам і технічним умовам, тобто мають різні значення фізичних і технологічних властивостей навіть для порошків з одного і того ж матеріалу. Крім того, їх властивості можуть змінюватися в процесі зберігання за рахунок окиснення, адсорбційного поглинання вологи та іншого. Тому для отримання вихідних порошків з необхідними властивостями при виготовленні певних виробів з них проводять певні підготовчі операці. До них перш за все відносяться відпал порошків, розсівання (класифікація), змішування, грануляція та інше.

Відпал порошків проводять з метою видалення кисню, який може бути присутнім в них у вигляді оксидів як домішка зумовлена методом отримання (отримання порошків металів відновленням їх оксидів, електролізом водних розчинів солей металів та інш.) у стадії поставки або які можуть утворюватись під час зберігання за рахунок взаємодії з навколишнім газовим середовищем або вологою. У цьому випадку відпал проводять в різного типу печах (частіше за все прохідних муфельних) з використанням відновлювальних газових середовищ – водню, конвертованого природного газу, дисоційованого аміаку. Температура відпалу залежить від властивостей оксидів іметалів, які їх уворюють і лежить у межах 0,5–0,6 від температури плавлення металу. Необхідно також враховувати, щоб при відпалі частинки порошку не припікались одна до одної і отриманий продукт легко протирався на ситах.

Відпал вихідних порошків також проводять при необхідності зменшення в них вмісту домішок (рафінування) , які в них присутні в стадії поставки і не припустимі при виготовленні певних виробів з них. Так, наприклад, порошки отримані відновленням окисидів вуглецем або вуглецьвміщуючими газами, карбонільним методом завжди вміщують вуглець. У цьому випаду відпал проводять у газових середовищах, які сприяють його газифікації і наступному видаленню.

Для отримання залізного порошку, чистішого по відношенню до кремнію і марганцю, відпал часто проводять в суміші водню з хлористим воднем. Наявність хлористого водню сприяє утворенню і випаровуванню хлоридів кремнію і марганцю.

При отриманні порошків металотермічними методами вони завди вміщують домішки металів-відновників або їх сполук. Наприклад, при отриманні порошку титану відновленням його хлориду магнієм отримуваний продукт – титанаова губка – завжди вміщує Мg та MgCl. У цьму впадку відпал проводять за умов, коли ці домішки випаровуються. Найбільш доцільно як середовище відпалу слід використовувати вакуум або інертні гази.

Порошки отримані механічними методами, особливо вихровим або ступеневим розмелюванням, мають високу ступінь наклепу і, як наслідок високу твердість. Це у значній мірі погіршує їх пресуємість та підвищує знос прес-оснастки. У цьому випадку, при необхідності, проводять відпал таких порошків з метою зняття наклепу і, тим самим підвищення їх пластичності і пресуємості. Як середовище такого відпалу можна застосовувати, інертні гази, вакуум або відновлювальні гази.

Відпал порошків також можна проводити з метою зменшення їх пірофорності тоді, коли вони у стадії поставки вміщують дуже дрібні частинки здатні до самозагорання. У цьому випадку при відпалі частинки укрупнюються за рахунок процесів нення–відновлення або спікання.

Класифікація порошківпроводиться з метою отримання порошків з частинками певного розміру, що вимагається для виготовлення даного виробу.

Під класифікацією порошків мається на увазі розділення їх на фракції за допомогою різних методів.

При цьому деякі фракції можуть виявитися непридатними для використання в конкретному виробництві і їх додатково обробляють (укрупняють або мелють).

Класифікація порошків з розміром частинок більше 40–50 мкм проводиться розсіванням на ситах, а менше 50 мкм за допомогою повітряної сепарації, електросепарації або седиментації.

Змішування єоднією з найвідповідальніших додаткових операцій перед пресуванням. Властивості спечених виробів багато в чому залежать від того, наскільки рівномірно у наслідок змішування були розподілені компоненти шихти. У порошковій металургії застосовується також змішування різних фракцій порошку одного сорту, змішування партій порошку, одержаного різними методами. Мета цих операції - поліпшити пресуємість шихти, а також здешевити її за рахунок деякого розбавлення дорогих сортів порошку дешевшими.

Змішування можна здійснювати механічними і хімічними методами. Змішування однорідних компонентів, відмінних гранулометричним складом і методом отримання, проводиться механічними методами в змішувачах різної конструкції – барабанних, млинах.

Рівномірність механічного змішування визначають наступні чинники: розмір і форма частинок змішуваних компонентів, густина компонентів, характер середовища змішування, тип устаткування змішувача тощо.

У зв'язку з тим, що теоретичні уявлення про процеси змішування стосовно порошкової металургії розроблені слабо, умови змішування на практиці підбираються у кожному конкретному випадку дослідним шляхом.

Для змішування порошків часто застосовуються порожнисті барабани змішувачів з ексцентричною віссю обертання (типу "п'яної бочки"). Перемішування шихти досягається шляхом струшування її при обертанні барабана.

Застосовують також конусні змішувачі. Такі змішувачі застосовують в тих випадках, коли компоненти не повинні наклепувати і подрібнюватися в процесі змішування. Тривалість змішування 2–8 годин і більше.

У кульових і вібраційних млинах поєднується процес розмелювання і змішування. У цих установках досягається інтенсивніше змішування і частинки матеріалу одночасно подрібнюються.

У тих випадках, коли змішувані компоненти шихти значно відрізняються за густиною, в шихту вводиться машинне мастило в кількості 1–2%. В результаті цього запобігається сегреція шихти і досягається більш рівномірне змішування компонентів.

Тепер методи хімічного змішування мають менше розповсюдження, ніж механічні. Проте вони відносно рівномірності розподілу компонентів мають перевагу перед механічними, особливо коли кількість "другого" компоненту, що вводиться в шихту, менше 1%.

Хімічний метод змішування полягає в осадженні з розчинів на поверхні частинок основного металу добавки металу у вигляді його солі, у випаровуванні розчинника при одночасному інтенсивному перемішуванні з порошком основного металу. Надалі сіль може розкладатися або відновлюватися в процесі подальшого відпалу або безпосередньо в процесі спікання виробу.

Як вже наголошувалося, велике значення має якість перемішування, яка має визначальний вплив на властивості одержуваних матеріалів. У зв'язку з цим зупинимося на розгляді критеріїв оцінки якості змішування.

В процесі перемішування відбувається переміщення частинок різних компонентів, які в первинному стані знаходяться порізно або в неоднорідно упровадженому стані. У граничному стані в процесі змішування повинна вийти суміш, в якій до кожної частинки основного матеріалу примикають частинки інших компонентів в заданих кількостях. Наприклад, якщо змішуванню піддаються чотири компоненти, маси яких відносяться як цілі числа, то: у будь-якій малій пробі, узятій з готової суміші, маси компонентів повинні знаходитися в такому ж співвідношенні. Проте в реальних умовах, у зв'язку з впливом різноманіття чинників на якість перемішування, в мікрооб'ємах готової суміші існує різноманітність взаємного розташування частинок компонентів, а їх співвідношення – величина випадкова.

У зв'язку з цим більшість сучасних методів оцінки якості змішування порошків базується на методах статистичного аналізу.

Методами математичної статистики найбільш просто аналізувати статистичний матеріал за однією випадковою величиною. Стосовно змішування порошкових матеріалів суміш умовно вважають двокомпонентною. Для оцінки якості змішування з суміші виділяють один компонент, вважаючи його основним, а всі інші відносять до другого. За ступенем розподілу умовно основного компоненту і судять про якість змішування. При цьому вміст основного компоненту в суміші позначають випадковою дискретною величиною, яка може бути повністю охарактеризована, якщо відомі закон її розподілу, математичне очікування, дисперсія або середнє квадратичне відхилення. Середнє квадратичне відхилення і приймається як найчастіше основним критерієм оцінки якості змішування. Воно може бути визначене за формулою

, (3.1)

, (3.1)

де  – зміст основного компоненту в

– зміст основного компоненту в  -й пробі (значення випадкової величини

-й пробі (значення випадкової величини  в

в  -й пробі);

-й пробі);

– середнє арифметичне вмісту основного компоненту у всіх пробах;

– середнє арифметичне вмісту основного компоненту у всіх пробах;

– загальне число відібраних проб.

– загальне число відібраних проб.

У разі достатньо великої кількості проб величина  сходиться по вірогідності з математичним очікуванням

сходиться по вірогідності з математичним очікуванням  величини

величини  . При цьому

. При цьому  залежить від величини

залежить від величини  і має її розмірність. Це робить некоректним використовування величини

і має її розмірність. Це робить некоректним використовування величини  в чистому вигляді для порівняльної оцінки якості змішування порошкових шихт з різним вмістом в них основного компоненту, у зв'язку з чим величину

в чистому вигляді для порівняльної оцінки якості змішування порошкових шихт з різним вмістом в них основного компоненту, у зв'язку з чим величину  визначають у відносній формі, відносячи її до

визначають у відносній формі, відносячи її до  . В цьому випадку якість змішування можна охарактеризувати за допомогою коефіцієнта неоднорідності (варіації),

. В цьому випадку якість змішування можна охарактеризувати за допомогою коефіцієнта неоднорідності (варіації),  ,%:

,%:

, (3.2)

, (3.2)

У багатьох випадках аналізу проб якості змішування доцільно визначати не кількість частинок основного компоненту, а його концентрацію. Тоді вирази (168) і (169) можна представити так:

; (3.3)

; (3.3)

,(3.4)

,(3.4)

де n – число проб;

– значення концентрації основного компоненту в

– значення концентрації основного компоненту в  -й пробі;

-й пробі;

– середнє арифметичне значення концентрації основного компоненту в пробі, %.

– середнє арифметичне значення концентрації основного компоненту в пробі, %.

Приведені вирази (3.3) і (3.4) для оцінки якості змішування правомірні тільки в тому випадку, якщо об'єм аналізованої суміші великий в порівнянні з сумарним об'ємом окремих проб, що і спостерігається в реальних технологічних процесах порошкової металургії. У зв'язку з цим при визначенні якості змішування важливий вибір необхідного числа проб.

Умовно розіб'ємо суміш, що готується, на  елементарних об'ємів, в кожному з яких має місце своє середнє значення концентрації основного компоненту

елементарних об'ємів, в кожному з яких має місце своє середнє значення концентрації основного компоненту  . При невеликих значеннях елементарних об'ємів величина досягатиме великих значень. Це дозволяє вважати послідовність випадкових значень концентрації основного компоненту в кожному з елементарних об'ємів генеральною сукупністю, яка достатньо повно може бути охарактеризована генеральною середньою

. При невеликих значеннях елементарних об'ємів величина досягатиме великих значень. Це дозволяє вважати послідовність випадкових значень концентрації основного компоненту в кожному з елементарних об'ємів генеральною сукупністю, яка достатньо повно може бути охарактеризована генеральною середньою  і середнім квадратичним відхиленням

і середнім квадратичним відхиленням  . У зв'язку з цим число відібраних проб повинне бути таким, щоб значення

. У зв'язку з цим число відібраних проб повинне бути таким, щоб значення  і

і  були близькими по значенню відповідно до

були близькими по значенню відповідно до  і

і  . При

. При

. Проте це практично не здійсненно. Достатня чисельність проб по Ю.І.Макарову може бути визначена з виразу

. Проте це практично не здійсненно. Достатня чисельність проб по Ю.І.Макарову може бути визначена з виразу

,

,

де  – нормоване відхилення,

– нормоване відхилення,

. У свою чергу

. У свою чергу  ;

;

– для більшості промислових змішувачів може бути прийнято рівним 20%;

– для більшості промислових змішувачів може бути прийнято рівним 20%;

– абсолютна відносна гранична погрішність визначення С ,%.

– абсолютна відносна гранична погрішність визначення С ,%.

У оцінці якості змішування велике значення має також маса відібраної проби. Вона повинна бути такою, щоб випадкові відхилення співвідношень компонентів не викривляла б загальну картину розподілу речовини в суміші. Звичайно, чим менша маса проби, тим точніше може бути визначена якість змішування. Проте мінімальна маса проби обмежується тим, що при зменшенні проби може наступити момент, коли надлишок або недостача в пробі одного з компонентів, які обчислюються однією або декількома його частинками, істотно позначатиметься на величині  і тим самим на величині

і тим самим на величині  .

.

Мінімальна маса, г, проби може бути визначена таким чином:

для суміші, що не грудкується

, (3.5)

, (3.5)

для сумішей, що грудкуються

, (3.6)

, (3.6)

де  – середній діаметр частинок відповідно порошку і грудок, см;

– середній діаметр частинок відповідно порошку і грудок, см;

– густина матеріалу частинок, г/см3;

– густина матеріалу частинок, г/см3;

– насипна щільність грудок, г/см3;

– насипна щільність грудок, г/см3;

– задана концентрація основного компоненту в суміші.

– задана концентрація основного компоненту в суміші.

Після визначення кількості проб і їх маси важливе значення має вибір методу аналізу проб.

Існуючі методи аналізу проб можуть бути розділені на дві групи. До першої групи, в основному, відносяться гравіметричні, а також радіометричні, засновані на безпосередньому аналізі порошкових проб, до другої - методи, засновані на аналізі проб, розчинених в спеціальних рідинах. До цієї групи відносяться хімічні, кондуктометричні, потенціометричні, оптичні і гравіметричні методи аналізу розчинів.

Гравіметричні методи першої групи засновані на розділенні проби за складовими і подальшому їх зважуванні. Для цієї мети застосовуються ситовий аналіз, магнітна в повітряна сепарації.

Ситовий аналіз застосовується в тому випадку, якщо компоненти шихти відрізняються за розміром частинок. Для аналізу проб, малих по масі, цей метод неприйнятний.

Магнітна сепарація застосовується в тому випадку, якщо компоненти шихти відрізняються за магнітними властивостями (мають магнітні і немагнітні складові). В цьому випадку розділення проби на магнітну і немагнітну складові проводять таким чином.

Пробу тонким шаром наносять на немагнітну підкладку і прикривають зверху тонким шаром паперу. Потім до верхнього листка підносять електромагніт, внаслідок чого магнітна складова проби пристане до листка. Після розділення проби проводять зважування складових.

Повітряна сепарація звичайно застосовується для розділення грубозернистих проб на складові, які значно відрізняються за густиною.

Гравіметричні метод другої групи засновані на розчиненні основного або інших компонентів проби з подальшим визначенням розчиненої речовини і залишку.

Гравіметричні методи аналізу проб, особливо другої групи, трудомісткі і не відрізняються високою точністю.

Вищою точністю відрізняються хімічні методи аналізу розчинів, в основі яких лежить титрування. В цьому випадку спеціально підібраний реагент (титрант) вибірково реагує з основним компонентом, що знаходиться в розчині, за схемою:

, (3.7)

, (3.7)

де  – основний компонент;

– основний компонент;

– титрант;

– титрант;

і

і  – продукти реакції.

– продукти реакції.

За кількостю титранта, який пішов на титрування, можна розрахувати процентний вміст основного компонента в пробі.

Кондуктометричні методи засновані на здатності розчинів проводити електричний струм, яка залежить від концентрації і природи розчиненої речовини. Здатність проводити струм характеризується електропровідністю розчину, яка обернено пропорційна його опору. Опір розчину, Ом:

, (3.8)

, (3.8)

де  – відстань, між електродами, см;

– відстань, між електродами, см;

– питома електропровідність, Ом × см;

– питома електропровідність, Ом × см;

– площа електродів, см2.

– площа електродів, см2.

Знаючи величину  , можна знайти величину

, можна знайти величину  , за якою можна розрахувати концентрацію аналізованого розчину

, за якою можна розрахувати концентрацію аналізованого розчину  .

.

Для масових аналізів одних і тих же сумішей звичайно будують калібрувальну криву  , по якій надалі за величиною

, по якій надалі за величиною  визначають концентрацію речовини. Даний метод неприйнятний при визначенні концентрації в сумішах елементів, іони яких в розчині мають однакову або сумірну рухливість.

визначають концентрацію речовини. Даний метод неприйнятний при визначенні концентрації в сумішах елементів, іони яких в розчині мають однакову або сумірну рухливість.

Методи потенціометрів засновані на вимірюванні електродних потенціалів, що виникають при електролізі розчинів електролітів. При цьому

, (3.9)

, (3.9)

де  – вимірювана ЕДС;

– вимірювана ЕДС;

стандартний потенціал виділення визначуваного елементу;

стандартний потенціал виділення визначуваного елементу;

– валентність елементу;

– валентність елементу;

– концентрація елементу в розчині.

– концентрація елементу в розчині.

Оптичні методи аналізу проб засновані на здатності рідких середовищ частково поглинати або заломлювати світло, що пропускається через них, а також обертати площину поляризації світла, яке проходить через них.

Радіометричні методи аналізу засновані на кількісному визначенні випромінювання, яке витікає з радіоактивної речовини, присутньої в пробі (метод "мічених атомів") або яке проходить від зовнішнього джерела через пробу. Для визначення радіоактивного випромінювання найчастіше використовують лічильники Гейгера.

Грануляція вихідної шихти звичайно проводиться з метою поліпшення її текучості прри автоматичному пресуванні, особливо в тих випадках, якщо вона складається з порошків з малим розміром частинок (менше 5–10 мкм). Грануляцію можна проводити різними методами, серед яких найпоширенішим є метод, заснований на замішуванні порошку із зв'язкою (парафін, розчин каучуку в бензині, розчин полівінилового спирту в воді тощо.). Надалі одержану суміш протирають на протирочних ситах і гранулюють обкаткою в спеціальних барабанних або конусних грануляторах.

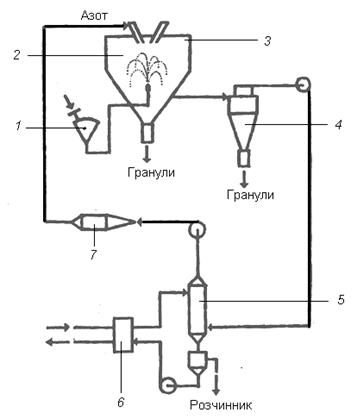

Можлива також грануляція за рахунок розпилювання суспензій, які вміщують розчин зв’язки (наприклад розчин парафінового воску та стеорінової кислоти в трихлоретані) та порошків з їх вмістом в суспензії 70–80%. Для розпилювання суспензій можна використовувати установку розроблену датським підприємством А/C Ніро Атомайзер грануляції твердосплавних сумішей , схема якої приведена на рисунку 37.

Отримання гранул в цій установці відбувається в закритому контурі, що запобігає внесення в продукт домішок. Згідно технологічної схеми цього процесу суспензія подається в камеру розпилювання і за допомогою спеціальних сопел і зустрічниого потоку азоту диспергується на краплі, які під дією поверхневого натягу рідини сфероідизуються. Завдяки тому, що температура азоту та середовища камери підтримується на рівні 110–120 ºС розчинник зв’язки практично миттєво випаровуєть і частинки міцніють. Частина їх збирається внизу камери а частина уноситься струменем суміші азоту та розчинника і осідає в циклоні. Азот і пар розчинника, які мають температуру на виході 60–70 ºС, надходять в скруббер-конденсатор де охолоджуються. Розчинник конденсуєтья і знову використовується для приготування суспензії а азот після підогріву рециркулюється в камеру розпилювання. Отриманий порошковий продукт просіюють з метою вилучення потрібної фракції ( зазвичай 50–100 мкм) . Частинки більшого та меншого розміру після спеціальної обробки з метою видалення зв’язки знову надходить на операцію приготування суспензії.

| 1 – пристрій для подачі суспензії в камеру розпилювання; 2 – форсунка; 3 – камера розпилювання; 4 – циклон; 5 – скруббер-конденсатор Рисунок 37 – Схема установки для отримання гранул розпилюванням суспензій з одночасною сушкою |

Грануляцію (укрупнення) частинок шихти можна також проводити її спіканням з подальшим дробленням. Найчастіше цей метод прийнятний для укрупнення дисперсних порошків з метою підвищення їх текучості і зниження пірофорності.

Дата добавления: 2015-09-07; просмотров: 1191;