Гідродинамічне мащування

Гідродинамічне змащування в парах тертя, має місце при забезпеченні умов для утворення несучого шару рідини, що розділяє елементи пари тертя, без створення тиску ззовні. Основною із таких умов є забезпечення градієнта швидкості переміщення частинок рідини по товщині масляного шару. Виконання даної умови можливе при:

- відносному переміщенні поверхонь спряжених тіл;

-існуванні взаємодії (прилипання) між рідиною і поверхнями тертя твердих тіл;

- наявності тертя між частинками рідини, що характеризується в'язкістю.

Ще однією умовою реалізації гідродинамічного тертя є створення градієнту тиску вздовж мастильного шару, тобто у напрямі руху потоку рідини. Для виконання цієї умови необхідно, щоби| градієнт швидкості  , а отже, і градієнт дотичних напружень

, а отже, і градієнт дотичних напружень  змінювалися по довжині мастильного шару. При постійній щільності рідини це може мати місце при змінній товщині змащувального шару, тобто за наявності клинового зазору між тілами, що труться.

змінювалися по довжині мастильного шару. При постійній щільності рідини це може мати місце при змінній товщині змащувального шару, тобто за наявності клинового зазору між тілами, що труться.

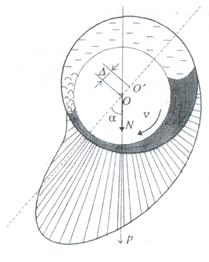

Перерахованим вище умовам задовольняє ряд вузлів тертя. Розгледимо механізм виникнення гідродинамічного ефекту в опорному підшипнику ковзання, діаметр D якого більше діаметру d валу (рисунок 4.6). В цьому випадку утворюється серповидний зазор, заповнений мастильним матеріалом. При обертанні валу молекули мастильної рідини, адсорбовані на його поверхні, переміщуються з швидкістю, близькою до швидкості точок поверхні валу, і захоплюють за собою молекули, що взаємодіють з ними, і розміщені у суміжному нищезалеглому шарі. Завдяки наявності ковзання між шарами (розриву зв’язків між молекулами) швидкість переміщення нищезлеглого шару відносно підшипника буде меншою. Аналогічно передаватиметься рух від одного шару до іншого аж до шару, що змочує поверхню тертя підшипника. При цьому швидкість переміщення рідини у міру наближення до поверхні тертя підшипника змінюватиметься від максимального значення до нуля.

Рисунок 4.6 -Розподіл тиску в мастильному шарі

Таким чином, при обертанні валу і наявності внутрішнього тертя в рідині відбувається її безперервне затягування в зазор, що звужується, тобто вал діє як насос, що підтримує безперервну циркуляцію рідини. Затягування рідини в конфузорну (таку, що звужується) частину зазору призводить до виникнення в її об’ємі надлишкового нормального тиску р на поверхню валу, який росте у міру зменшення зазору і "зближення" молекул рідини (рисунок 4.6). У дифузорній (такій, що розширюється) частині зазору тиск в рідині падає. Максимум р досягається в перетині, розташованому поблизу мінімального зазору. Цей перетин зміщується у напрямі обертання валу під дією позитивного градієнта тиску  доти, поки рівнодійна сил нормального тиску і тертя, що діють з боку рідини, не зрівноважить прикладене до валу зовнішнє навантаження. Чим вища колова швидкість обертання валу і вязкість рідини, тим більше

доти, поки рівнодійна сил нормального тиску і тертя, що діють з боку рідини, не зрівноважить прикладене до валу зовнішнє навантаження. Чим вища колова швидкість обертання валу і вязкість рідини, тим більше  , товщина мастильного шару і кут a повороту лінії, що проходить через центри валу О і підшипника О', щодо лінії дії нормального навантаження. Нехтуючи бічними витоками рідини і вважаючи, що спряжені тіла, абсолютно жорсткі, а рідина ньютонівська, нестискувана, має постійну щільність і в’язкість, градієнт тиску можна оцінити по спрощеному рівнянню Рейнольдса:

, товщина мастильного шару і кут a повороту лінії, що проходить через центри валу О і підшипника О', щодо лінії дії нормального навантаження. Нехтуючи бічними витоками рідини і вважаючи, що спряжені тіла, абсолютно жорсткі, а рідина ньютонівська, нестискувана, має постійну щільність і в’язкість, градієнт тиску можна оцінити по спрощеному рівнянню Рейнольдса:

, (4.4)

, (4.4)

де v - швидкість ковзання;

- динамічна в’язкість рідини;

- динамічна в’язкість рідини;

h - зазор в довільному перетині;

h0 - зазор в перетині, відповідному максимальному тиску, тобто в точках, де виконується умова  .

.

Таким чином, в мастильному шарі підшипника створюється тиск, котрий може виявитися достатнім для урівноваження зовнішнього навантаження і відокремлення валу від підшипника - вал спливає на тонкому мастильному шарі. Несуча частина цього шару розташовується так, що його протяжність в конфузорній області зазору буде значно більшою, чим в дифузорній, а епюра розподілу тиску в мастильному шарі по дузі контакту буде несиметрична (рисунок 4.6).

З рівняння О. Рейнольдса виходить, що несуча здатність (вантажопідйомність) мастильного шару є функцією його товщини, швидкості ковзання і динамічної в’язкості рідини. Чим менше товщина шару (зазор), тим вища його вантажопідйомність. Тому в конструкціях передбачають| зазор між валом і підшипником порядка 0,001від радіусу валу. Мінімальна товщина шару, при якій ще зберігаються умови для гідродинамічного тертя, може бути орієнтовно визначена по формулі

, (4.5)

, (4.5)

де l - довжина підшипника (l >> d).

Мінімальний зазор між поверхнями тертя повинен перевищувати суму висот найбільш виступаючих нерівностей цих поверхонь. Інакше можливі короткочасні локальні розриви мастильної плівки і перехід окремих областей в стан граничного змащування, тобто стає реальним перехід трибоспряження в режим напіврідинного тертя.

Розрахунок коефіцієнта тертя при гідродинамічному змащуванні можна здійснювати по формулі, отриманій на підставі основного закону в’язкоготертя:

, (4.6)

, (4.6)

де k - коефіцієнт пропорційності;

S - площа поверхні дотику вала з рідиною.

У окремому випадку, коли осі валу і підшипника збігаються, а змащувальний матеріал заповнює весь зазор, застосовна формула Н. П. Петрова

. (4.7)

. (4.7)

Розглянутв вище механізм і кількісні характеристики гідродинамічного тертя є спрощеним варіантом, що базується, на ряді допущень. У реальних умовах цей процес є значно складнішим, оскільки поверхні спряжених тіл, мають макро- і мікрогеометричні відхилення від ідеальної форми, існує торцевий витік мастильного матеріалу (довжина підшипника не є нескінченою, а співмірна із радіусом). Крім того, основна характеристика мастильної рідини – в’язкість, що визначає вантажопідйомність мастильного шару, не є постійною, а змінюється по довжині цього шару внаслідок її залежності від температури і тиску, що зростають із приближенням до центру контактної ділянки.

Дата добавления: 2015-10-19; просмотров: 1056;