Технические характеристики скребковых конвейеров типа СП

| Типоразмер | СП63М | СП80К | СПК301 | ||||||

| Производительность, т/ч | 600 (800) | ||||||||

| Длина в поставке, м | |||||||||

| Скорость движения цепи, м/с | 1,12 | 1,06 (1,38) | |||||||

| Ширина рештачного става, мм | |||||||||

| Мощность электродвигателя, кВт | |||||||||

| Масса, т | 61,4 | ||||||||

Скребковый конвейер СПК301 (рис. 16.4) состоит из головного и концевого приводов 1, переходных секций 6, рештаков линейных 8, переходного 7 и штрековых 3, скребковой цепи 2,и навесного оборудования, состоящего из линейных бортов 5 и рам штрековых 4.

Рис. 16.4. Скребковый конвейер СПК301

Рештак линейный состоит из боковин, днища и замков. Боковины рештака по концам снабжены износостойкими литыми приставками. Соединение рештаков — безболтовое, обеспечивающее изгиб конвейера в процессе передвижки его гидродомкратами по лаве.

Аналогичную конструкцию имеют штрековые рештаки, устанавливаемые в среднем штреке, делящем лаву как бы на две части длиной по 100 мм (см. рис. 13.2). При такой схеме отработки калийных руд возможна одновременная работа двух комбайнов, что позволяет увеличить нагрузку на забой. Средний штрек является вентиляционным, благодаря чему значительно улучшаются санитарно-гигиенические условия труда в лаве. Для обеспечения перемещения по среднему штреку к нижними полкам штрековых рештаков приварены две специальные лыжи.

На линейной части рештачного става конвейера расположено навесное оборудование: направляющая (круглой формы) для захвата комбайна, желоб кабелеукладчика, направляющие для цепи вынесенной системы подачи и кронштейны для прокладки кабеля.

Скребковые конвейеры с верхней рабочей ветвью, а также с нижней рабочей ветвью прошли испытания на доставке из-под навала крепких абразивных руд, однако вследствие быстрого износа цепей, всплывания тягового органа на поверхность транспортируемой руды и заклинивания кусков руды между цепью I и зубьями приводной звездочки они не рекомендованы к применению в таких тяжелых условиях эксплуатации.

Скребковые конвейеры используют также в некоторых транспортных установках специального назначения, например, в погрузочных машинах, самоходных вагонах и механизированных бункерах. При камерно-столбовой системе разработки калийных руд (см. рис. 5.9, а) вместе с проходческо-добычным комбайном применяют бункер-перегружатель, в днище которого встроен двухцепной скребковый конвейер. Бункер-перегружатель представляет собой передвижную аккумулирующую емкость на колесах, предназначенную для сглаживания неравномерности грузопотока и увеличения коэффициента использования комбайна во времени. При движении самоходного вагона комбайн работает непрерывно, заполняя рудой бункер-перегружатель. Перегрузка руды из бункера в вагон производится донным скребковым конвейером.

За рубежом используют короткие мощные скребковые питатели, рабочий орган которых состоит из 5 или 7 тяговых цепей, на которых скребки закреплены в шахматном порядке по ширине желоба питателя. Такой тип питателя предназначен для разгрузки абразивных крепких руд из бункеров.

Расчет скребковых конвейеров. Для доставочного скребкового конвейера, работающего в добычном блоке с погрузкой на него горной массы, производят проверочный расчет производительности, прочности тяговых цепей, мощности привода, а также возможной максимальной длины конвейера в одном ставе для конкретных условий эксплуатации.

Исходными данными для поверочного расчета являются: расчетный грузопоток от очистного комбайна или транспортной установки, с которой горная масса поступает на скребковый конвейер; длина конвейера и угол наклона; плотность доставляемой горной массы; данные технической характеристики конвейера.

Техническая производительность скребкового конвейера, т/ч

Qт = 3600 Ω0 k3 γ kβ ν

где Ω0 — номинальная площадь поперечного сечения желоба, м2; k3 — коэффициент заполнения желоба, принимаемый равным 0,6÷0,8 — для горизонтальных конвейеров, 0,4÷0,5 — для наклонных конвейеров, транспортирующих вверх, 1 — то же для транспортирующих вниз; kβ — коэффициент, учитывающий изменение производительности конвейера в зависимости от угла наклона установки конвейера:

| β, градус | От -16 до -10 -5 0 +10 +20 | ||

| kβ | 1,5 1,3 1 0,7 0,3 | ||

Скорость (м/с) цепи v принимают по характеристике конвейера.

Производительность конвейера Qт должна быть больше расчетного грузопотока Qр, поступающего на конвейер, т. е. Qт>Qр.

Прочность тяговых цепей определяют по их максимальному натяжению, которое вычисляют методом обхода контура по точкам (см. 2.2). Для конвейера с цепным тяговым органом задаются натяжением S1 = 2500÷3000 Н. Натяжение в следующей точке S2 = S1 + Wпор, где

Натяжение S3 = (1,05÷1,07) S2, S4 = Smax = S3 + Wгр, где

где qт и q — масса, приходящаяся на 1 м длины конвейера соответственно цепи со скребками и перемещаемого груза, кг/м; f1 = 0,35÷0,4 — коэффициент трения цепи со скребками по желобу; f2 = 0,6÷0,8 — то же горной массы по желобу; L — длина конвейера, м.

Запас прочности цепей

m = Sраз λ/Smax

где Sраз — разрывное усилие одной цепи, Н; λ — коэффициент, учитывающий неравномерность распределения тягового усилия между цепями, принимаемый равным 1,8 — для двухцепных конвейеров с круглозвенными цепями и 1 — для одноцепных конвейеров.

Допустимый запас прочности цепей m ≥ 4÷6. Суммарное тяговое усилие (Н) на приводном валу конвейера F = S4 — S1 или

F = k (Wгр + Wпор), (16.3)

где k = l,l — коэффициент, учитывающий сопротивление на концевых звездочках.

Мощность двигателя привода скребкового конвейера (кВт)

где η = 0,8÷0,85 — КПД передачи привода; kзап = 1,15÷1,2 — коэффициент запаса мощности.

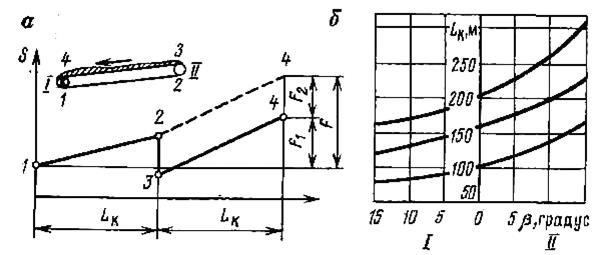

Если приводы устанавливают в головной и хвостовой частях конвейера, то максимальное натяжение цепи можно определить графическим методом. Сначала необходимо построить диаграмму натяжения тягового органа скребкового конвейера с одним приводом, равным по мощности двум приводам (рис. 16.5, а, штриховая линия). Далее разбивают полное тяговое усилие F между приводами на F1 и F2 соответственно их мощностям, строят действительную диаграмму натяжений (см. рис. 16.6, а, сплошная линия) и определяют натяжения в различных точках тягового органа.

Рис. 16.5. Диаграмма натяжений тягового органа скребкового конвейера при установке головного и хвостового приводов (а) и график зависимости длины скребкового конвейера от угла его установки при различной производительности конвейера (б): I — доставка вверх; II — доставка вниз

При постоянной установленной мощности двигателя привода длина конвейера зависит от угла установки конвейера и его производительности. Подставив значения Wгр и Wпор из формул (16.1) и (16.2) и значение F из формулы (16.4) в формулу (16.3), можно определить длину конвейера (м) в одном ставе:

По графику зависимости длины конвейера LK от угла его установки b и производительности можно установить возможность применения конвейера в определенных условиях эксплуатации (рис. 16.5, б).

Дата добавления: 2015-09-28; просмотров: 5207;