УСЛОВИЯ РАБОТЫ И ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ КОЛЕСНЫХ ПАР

Условия работы.Колесные пары являются одним из наиболее ответственных элементов локомотива, так как от их состояния непосредственно зависит безопасность движения локомотива. Колесные пары передают нагрузки, от веса локомотива на рельсы, направляют движение локомотива вдоль рельсовой колеи и при приложении вращающих моментов от двигателей обеспечивают реализацию силы тяги. Помимо указанных нагрузок, колесные пары воспринимают дополнительные динамические силы, связанные с колебаниями локомотива и ударами при движении по рельсовому пути, имеющему неровности, и при наличии неровностей на поверхности колес; при колодочном торможении рабочая поверхность колеса взаимодействует с тормозной колодкой:

Динамические силы взаимодействия колес и рельсов существенно зависят от неподрессоренных масс локомотива, значительную часть которых составляют массы колесных пар. Для снижения этих сил целесообразно уменьшать массу колесной пары.

Силы взаимодействия колес и рельсов, обеспечивающие направление движения локомотива, зависят от конфигурации профиля бандажа, которую следует выбирать так, чтобы обеспечивались безопасность движения и условия устойчивости колес от схода с рельсов.

Взаимные проскальзывания колес, связанные с разностью их диаметров, снижают реализуемую силу тяги. Поэтому целесообразно выбирать такой профиль колеса, чтобы износы поверхности катания в процессе эксплуатации были минимальными.

Основные элементы.Колесная пара (ГОСТ 11018—87) состоит из оси, двух движущих колес и устройств для передачи вращающего момента от тягового электродвигателя или гидропередачи. Конструкция колесной пары определяется видом тяговой передачи, типом подвешивания тягового двигателя и типом колесных центров.

Обычно у колесных пар буксовые шейки расположены снаружи рамы тележки, а движущие колеса — внутри. Колесные пары с внутренними (по отношению к раме тележки) шейками имели некоторые электровозы старой постройки и тепловозы ТГМ1, ТГМ23 с шатунно-спарниковой передачей вращающего момента.

При опорно-осевом подвешивании тягового электродвигателя зубчатое колесо (или колеса) жестко напрессовывают либо на ось колесной пары, либо на удлиненную втулку колесного центра. В последнем случае уменьшаются напряжения в оси, связанные с передачей вращающего момента от зубчатого колеса движущему колесу, и снижается концентрация напряжений в сечении оси между колесным центром и зубчатым колесом по сравнению со случаем, когда на ось напрессованы и колесный центр, и зубчатое колесо.

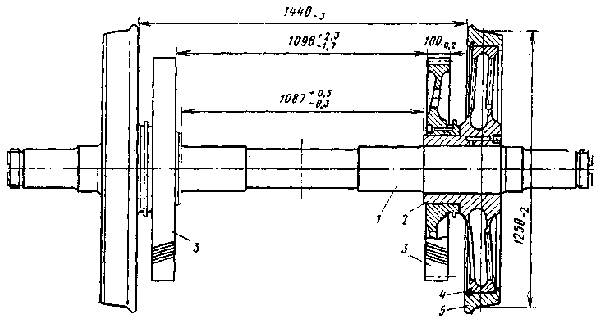

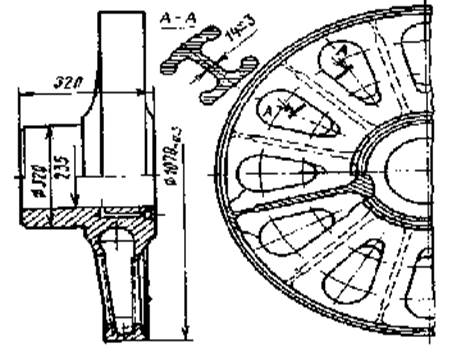

Рис. 6.1. Унифицированная колесная пара электровозов ВЛ60, ВЛ80 и ВЛ10:

1 — ось; 2 —колесный центр; 3 — зубчатые колеса; 4 — бандажное кольцо; 5 — бандаж

В зависимости от конструкции колесного центра различают колесные пары лицевые, дисковые (литые и катаные) и цельнокатаные. Колесные пары локомотивов с опорно-осевым подвешиванием тяговых электродвигателей достаточно широко унифицированы. Унифицированная колесная пара электровозов ВЛ10, ВЛ60, ВЛ80 (рис. 6.1) состоит из оси 1, двух движущих колес, состоящих из колесных центров 2 и бандажей 5 с бандажными кольцами 4. Зубчатые колеса 3 насажены на удлиненные втулки колесных центров.

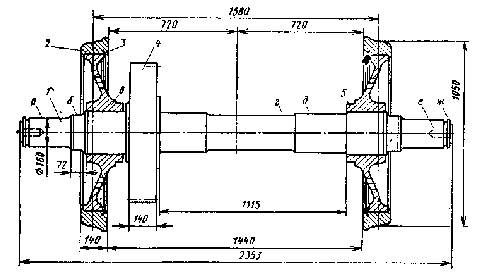

Колесные пары тепловозов (рис. 6.2) ТЭЗ, 2ТЭ10Л, М62, ТЭ109, ТЭП10 и 2ТЭ116 в основном унифицированы и различаются размерами и формой торца шейки оси. На тепловозах применена односторонняя зубчатая передача, ведомое зубчатое колесо напрессовано на ось колесной пары. Диаметр движущих колес тепловозов по кругу катания равен 1050 мм, у колесной пары электровозов — 1250 мм.

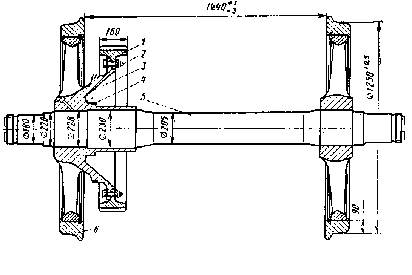

Односторонняя зубчатая передача применена на пассажирских электровозах ЧС1, ЧС2, ЧСЗ (рис. 6.3); здесь венец зубчатого колеса 1 прикреплен болтами 2 к конусу 3 колесного центра. Удлиненная ступица 4 служит для посадки подшипников качения редуктора зубчатой передачи.

У тепловозов с гидравлической передачей вращающий момент колесным парам передается редуктором, корпус которого опирается на ось с помощью двух роликовых подшипников. На ось колесной пары насажено цилиндрическое или коническое зубчатое колесо, передающее ей вращающий момент.

|

О с и. К материалу и технологии изготовления осей колесных пар предъявляют особые требования, так как оси испытывают напряжения, изменяющиеся по знакопеременному симметричному циклу. Особенно опасна концентрация напряжений, которая зависит от качества обработки поверхности, плавности переходов между частями разных диаметров, условий запрессовки на ось сопрягаемых с нею деталей

.

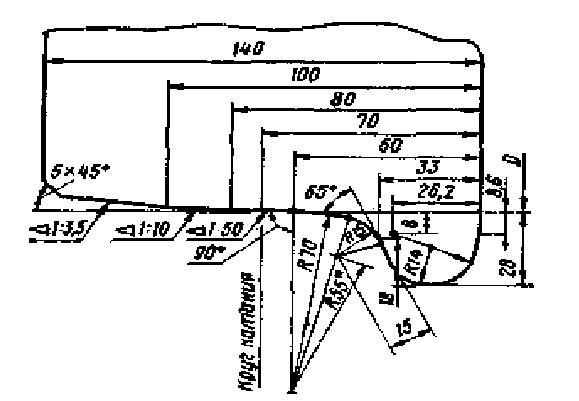

Рис. 6.2. Унифицированная колесная пара тепловозов:

1—ось; 2 — бандаж; 3 — бандажное кольцо; 4 — зубчатое колесо; 5 — колесный центр; а — буксовая шейка; б — предподступинчная часть; в — подступичная часть; г — средняя часть оси; д — шейка под моторно-осевой подшипник; е — выточка торцовая; ж — кольцевая проточка

Оси изготовляют из стали Ос. Л. Заготовки осей нормализуют с последующим отпуском. Механические свойства материала заготовок после термической обработки должны соответствовать требованиям ГОСТ 3281—81. При сопряжении частей оси с разными диаметрами для уменьшения концентрации напряжений выполняют плавные переходы (галтели) с возможно большими радиусами. Обработка галтелей должна иметь повышенную чистоту.

Для повышения сопротивления усталости цилиндрические поверхности оси, кроме средней части, и их галтели упрочняют накаткой роликами с усилием 30—40 кН. При этом предел выносливости стали повышается примерно в 2 раза. После накатки шейки шлифуют.

|

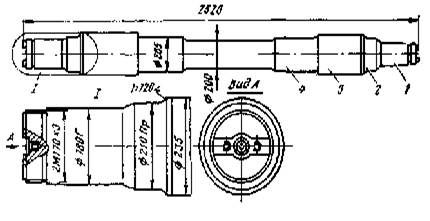

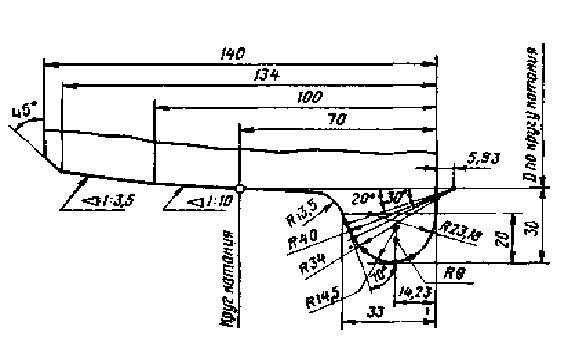

Ось унифицированной колесной пары электровозов ВЛ10, ВЛ60, ВЛ80 (рис. 6.4) имеет две буксовые шейки 1 (они служат для монтажа роликовых подшипников буксы), предподступичные части 2 (на них насаживают лабиринтные кольца осевой буксы), подступичные части (на них напрессовывают колесные центры), шейки моторно-осевых подшипников 4 и среднюю часть. Ось унифицированной колесной пары тепловозов имеет те же части. Диаметр подступичной части этой оси такой же, что и у оси электровозной унифицированной колесной пары. Однако у тепловозной оси подступичная часть имеет еще и участок несколько большего диаметра, предназначенный для напрессовки ведомого зубчатого колеса.

Рис. 6.3. Колесная пара электровозов ЧС1, ЧС2, ЧСЗ:

1-- венец зубчатого колеса; 2 — призонные болты; 3 — конус колесного центра; 4 — удлиненная ступица; 5 — ось; в — бандаж

|

Рис. 6.4. Ось унифицированной колесной пары электровозов ВЛ60, ВЛ80 и ВЛ10:

1 — буксовая шейка; 2 — предподступичная часть; 3 — подступичная часть;

4 — шейка моторно-осевых подшипников

У осей колесных пар при рамном подвешивании тяговых электродвигателей нет шеек для моторно-осевых подшипников. В конструкциях с приводом класса II на оси закреплены зубчатые колеса (ТЭ121), в случае привода класса III они отсутствуют и вращающий момент передается непосредственно колесному центру.

На торец оси, а в тех случаях, когда он передает боковое нажатие от колесной пары буксе, на цилиндрический поясок, примыкающий к торцу, наносят маркировку в соответствии с ГОСТ 11018—87.

Колесный центр. На колесный центр действуют силы от посадки бандажа и запрессовки оси колесной пары; он также передает вертикальные и горизонтальные продольные и поперечные силы, действующие между бандажом и осью колесной пары. Колесный центр должен иметь достаточную прочность и жесткость.

На локомотивах применяют спицевые и дисковые (преимущественно литые) колесные центры. Спицевой колесный центр состоит из обода, спиц и ступицы. Такие колесные центры применены на электровозах ВЛ19, ВЛ22М (центр имеет 11 спиц), ЧС2 и ЧС4 (12 спиц), а также на тепловозе ТЭ121.

Унифицированные колесные пары электровозов ВЛ10, ВЛ60, ВЛ80 имеют литые двухдисковые центры (рис. 6.5). У такого колесного центра предусмотрена удлиненная ступица для посадки зубчатого колеса. Обод и ступицу связывают два диска, имеющие отверстия. Для повышения прочности и жесткости колесного центра диски соединены простенками, играющими роль спиц. В ступице имеется канал, по которому на посадочные поверхности может подаваться масло под давлением для уменьшения усилия распрессовки.

В соответствии с ГОСТ 4491—86 колесные центры отливают из стали 20Л или 25Л. Для снятия внутренних напряжений и получения однородной и мелкозернистой структуры колесные центры подвергают отжигу.

|

Рис. 6.5. Колесный центр унифицированной колесной пары электровозов ВЛ60, ВЛ00 и ВЛ10

После термической обработки механические характеристики стали должны быть не менее указанных:

| Сталь | 20Л | 25Л |

| Предел текучести, МПа | ||

| Временное сопротивление разрыву, МПа | ||

| Относительное удлинение, % | ||

| Относительное сужение, % | ||

| Ударная вязкость при температуре 200С, Дж/см2 | 49,0 | 49,0 |

Колесные пары тепловозов обычно имеют литые дисковые колесные центры (у тепловоза ТЭ121 спицевые колесные центры). У тепловозов с рамным подвешиванием тяговых электродвигателей колесные центры выполнены с приливами для запрессовки пальцев привода.

Колеса. На тепловозах ТГМЗ и ТГ1 установлены колесные пары с дисковыми цельнокатаными колесами, изготовленными из мартеновской стали обжимкой под гидравлическим прессом. Использование цельнокатаных колес уменьшает стоимость изготовления колесной пары, При этом масса колесной пары снижается на 400—500 кг (по сравнению с литыми колесными центрами) и упрощается ее формирование. Однако износоустойчивость цельнокатаных колес обычно меньше, чем бандажных; они чаще выходят из строя из-за повреждений поверхности катания. Вместе с тем по соображениям безопасности на высокоскоростном подвижном составе применяют, как правило, безбандажные колеса.

Бандажи. На бандажи действуют нагрузки от вертикальных и горизонтальных сил взаимодействия колес и рельсов. Напряжения, связанные с действием этих сил в зоне контакта колеса и рельса, могут быть достаточно большими. При прохождении неровностей пути эти силы часто имеют ударный характер. В процессе эксплуатации происходит проскальзывание колес относительно рельсов.

Материал бандажа должен обладать высокой прочностью при растяжении и сжатии, быть достаточно износостойким и вязким, чтобы сопротивляться ударным нагрузкам. Бандажи изготовляют из раскисленной мартеновской стали. Обеспечение одновременно высокой твердости и вязкости достигается введением легирующих добавок и специальной термической обработкой (закалка и отпуск).

Таблица 6.1

| Марка стали | Временные сопротивления разрыву, МПа | Относите льное удлинение,%, не менее | Относительное сужение ,%, не менее | Твёрдость НВ, не менее | Ударная вязкость МДж/м2 при 20 0С, не менее |

| Ст. 1 | 880 – 1080 | 12,0 | 18,0 | 0,3 | |

| Ст. 2 | 950 - 1130 | 10,0 | 14,0 | 0,25 |

Для пассажирских локомотивов изготовляют бандажи (ГОСТ 398—81) из стали Ст1, для грузовых и маневровых локомотивов — из стали Ст2 (допускается применять сталь Ст2 для пассажирских локомотивов с нагрузкой от колесной пары на рельсы 200 кН и более)

Механические характеристики материала термически обработанных бандажей должны соответствовать указанным в табл.6.1.

Рис. 6.6. Профиль бандажа

Рис. 6.7. Унифицированный профиль

Дата добавления: 2015-09-25; просмотров: 8177;