Выдерживание бетона способом термоса.

Способ термосного выдерживания конструкций состоит в том, что уложенный в утепленную опалубку бетон при строго определенных условиях (начальной температуре бетона, температуре наружного воздуха, скорости ветра, коэффициенте теплоотдачи опалубки) приобретает заданную прочность за время своего остывания.

Метод термоса обеспечивает замедленное остывание бетона. При этом методе используется тепло подогретых составляющих бетонной смеси (кроме цемента — он не подогревается) и экзотермическое тепло, выделяемое цементом в процессе гидратации.

Количество тепла в бетоне должно быть не менее теплопотерь при остывании конструкции до конечной температуры, т.е. до получения заданной прочности бетона.

При применении этого метода невозможно активно регулировать процесс остывания уложенного бетона, поэтому необходимо строго соблюдать условия, изложенные в теплотехническом расчете и обеспечивающие необходимую продолжительность остывания бетона.

Метод термоса прост, экономичен и экологически чист. Область его применения: конструкции с модулем поверхности 25>М>3.

Если теплотехнический расчет не удовлетворяет требованиям производства работ, т.е. расчетное время остывания бетона не обеспечивает необходимой прочности конструкции, то расчет повторяют, варьируя следующими параметрами: изменяют конструкцию опалубки, уменьшая значение коэффициента теплоотдачи Кт увеличивают расход цемента на 1 м3 бетона или принимают другой вид цемента с большим экзотермическим тепловыделением повышают начальную температуру бетона в пределах допустимых значений.

Электротермообработка бетона относится к методу искусственного прогрева, суть которого сводится к повышению температуры свежеуложенного бетона до максимально допустимой и поддержанию ее в течение времени, за которое конструкция наберет критическую или заданную в проекте прочность.

К методам электротермообработки относятся: электродный прогрев, индукционный нагрев, метод греющего провода и т.п. Электротермообработка бетона при возведении монолитных конструкций в зимних условиях применяется для предотвращения замораживания бетона и ускорения его твердения при любой температуре наружного воздуха.

Электротермообработку бетона наиболее эффективно производить до приобретения им 50…60% проектной прочности. Дальнейшая тепловая обработка мало эффективна, так как нарастание прочности идет медленно, а расход электроэнергии резко возрастает.

Температурные режимы электротермообработки бетона характеризуются: скоростью подъема температуры, температурой изотермического выдерживания и его продолжительностью, скоростью остывания разогретой конструкции.

Для массивных конструкций в зависимости от модуля поверхности скорость подъема температуры 8…10°С в час. В тонкостенных конструкциях и в конструкциях, возводимых в скользящей опалубке, скорость подъема температуры — 15°С в час.

Изотермический прогрев производится при максимально, допустимой температуре: при модуле поверхности до 10 и в зависимости от вида цемента от 75 до 90°С, а при М> 10 — в пределах 70…80°С.

Продолжительность изотермического прогрева может определяться по графикам.

Во всех случаях разогрев бетона должен осуществляться при его температуре не ниже 2°С.

Наивысшая допустимая температура бетона при электротермообработке 90°С для конструкций с модулем поверхности М<10 и 80°С при модуле поверхности более 10.

Дополнительный прирост прочности за время остывания не учитывается. Данный режим рекомендуется для конструкций с М>10.

Режим разогрева, изотермического выдерживания и остывания рекомендуется для конструкций с 6 < М< 15. Требуемая прочность бетона наступает к моменту его остывания.

В случае если технологический процесс ограничен по времени, то может быть использован режим «разогрев-остывание», минуя этап изотермического выдерживания. Такой режим применяют для массивных конструкций с модулем поверхности не более 8.

Для предварительно напряженных конструкций применяют ступенчатый подъем температуры. Сначала производится подъем температуры до 40…50°С, потом изотермическое выдерживание в течение расчетного времени (т2= 1-3 ч). Зачует быстрый подъем температуры до 80…90°С (или максимально допустимой для данной конструкции) с изотермическим выдерживанием.

Заданная прочность может достигаться как к концу этого этапа изотермического выдерживания, так и к моменту остывания конструкции за заданный период.

Так как термоэлектрообработка — процессе энергоемкий, то необходимо стремиться к его наименьшей продолжительности за счет использования быстротвердеющих цементов, составов бетона с минимальным в/ц, применения ускорителей твердения, учета набора прочности бетона при его остывании.

Процесс термоэлектрообработки бетона требует повышенных мер электробезопасности. Электропрогрев армированных конструкций производится при напряжении не свыше 127 В, а для неармированных конструкций, греющей опалубки и в ряде других случаев допускается производство работ при напряжении до 380 В.

Сущность теплотехнического расчета при электротермообработке бетона заключается в определении удельной мощности, необходимой для разогрева 1 м3 бетона до необходимой заданной температуры и мощности, требуемой для изотермического прогрева 1 м3 бетона.

Электродный прогрев. Наиболее эффективным методом электропрогрева является электродный прогрев. Он применяется при возведении монолитных конструкций при любой температуре наружного воздуха.

При этом методе бетонная конструкция включается в электрическую цепь переменного тока как сопротивление, в результате чего электрическая энергия внутри бетона преобразуется в тепловую.

По виду и способу укладки электроды могут быть внутренними и поверхностными.

В первом случае используются внутренние электроды стержневые и струнные. Стержневые электроды выполняются из круглой арматурной стали диаметра 6…10 мм, которые устанавливаются в конструкцию через отверстие в опалубке или забиваются в момент бетонирования или после окончания укладки бетона.

После прогрева такие электроды не извлекаются и остаются в конструкции, что ведет к перерасходу металла.

Струнные электроды выполняются так же из арматурной стали, как и стержневые, и применяются для слабоармированных конструкций.

Струнные электроды представляют собой отдельные прутки, устанавливаемые в бетоне вдоль оси конструкции. Применяются такие электроды для колонн, прогонов, балок и в подобных конструкциях. Струнные электроды остаются в забетонированной конструкции.

Их закладывают до начала бетонирования звеньями по 2,5…3,5 м и закрепляют в опалубке. Концы звеньев струнных электродов загибаются под прямым углом и выводятся наружу через отверстия в опалубке.

Такой тип электродов создает неравномерное температурное поле.

Использовать вместо струн в качестве электродов арматуру прогреваемой конструкции можно, но не рекомендуется из-за того, что происходит пересушивание прилегающих к арматуре слоев бетона и, как следствие, уменьшается сцепление арматуры с бетоном.

Поверхностные электроды могут быть пластинчатыми, полосовыми, нашивными и плавающими.

Пластинчатые электроды изготовляются из кровельной стали, крепятся к деревянной опалубке и располагаются снаружи бетона на двух противоположных плоскостях конструкции , расстояние между которыми В 40 см.

Они обеспечивают равномерное температурное поле. Область применения пластинчатых электродов: конструкции неармированные или с негустой арматурой (колонны, балки, перегородки, стены и т.п.).

Полосовые электроды размещаются также как и пластинчатые снаружи бетона. Они изготовляются из полосовой стали шириной 2…5 см и крепятся к внутренней поверхности деревянной опалубки. Электрический ток проходит между соседними Разноименными электродами.

При сквозном прогреве полосовые электроды располагаются с двух сторон обогреваемой конструкции , а при периферийном — с одной стороны.

Полосовые электроды по сравнению с пластинчатыми позволяют экономить металл, обеспечивая при этом достаточное равномерное температурное поле.

Периферийный прогрев применяется для прогрева внешних слоев бетона массивных конструкций с модулем поверхности М< 6. Температура при периферийном прогреве не превышает +40°С. Этой температуры достаточно, так как масса бетона содержит значительный запас тепла, полученного при прогреве составляющих, и тепла экзотермического.

Толщина прогреваемого слоя при периферийном обогреве зависит от расстояния между электродами и равна половине этого расстояния.

Периферийный прогрев конструкций толщиной от 30 до 80 см можно осуществлять полосовыми электродами с двусторонним размещением, при этом температура периферийных слоев бетона не должна превышать температуры ядра конструкции во избежание образования трещин на поверхности бетона.

Областью применения двустороннего периферийного прогрева могут быть также колонны, балки, ленточные фундаменты, плиты перекрытий толщиной 30…40 см и т.п.

При электропрогреве особое значение имеет размещение электродов. Равномерность прогрева конструкции достигается правильной расстановкой электродов в бетоне. Неправильное их размещение и фазировка при подключении к электрической сети могут привести к нарушению заданного теплового режима и перегреву бетона, что вызовет выпаривание влаги из бетона и снижение его прочности.

При определении количества и размещения электродов необходимо исходить из соображений экономии электроэнергии и металла электродов.

Если арматурные стержни конструкции расположены вдоль направления движения тока, то во избежание искажения электрического, а значит и температурного поля, необходимо строго соблюдать расстояния между ними и стержневыми электродами. С этой целью применяют изоляторы — пластмассовые, текстолитовые, цементные и другие, которые крепятся с одной стороны к арматурному стержню, а с другой — к электроду, жестко фиксируя расстояние между ними.

При бетонировании горизонтально расположенных бетонных или имеющих большой защитный слой железобетонных конструкций применяют плавающие электроды — арматурные стержни, втапливаемые в поверхность.

Метод греющего провода и индукционный прогрев. Одним из перспективных способов обогрева бетона с использованием электроэнергии является обогрев греющим проводом, суть которого заключается в том, что в обогреваемую конструкцию, до начала ее бетонирования, устанавливают стальной провод в пластиковой оболочке, через который в процессе обогрева подают электрический ток низкого напряжения (рис. 8.15). Диаметр провода 1,1…2,0 мм.

Греющий провод должен выдерживать нагрузки, которым он подвергается в процессе бетонирования, противостоять воздействиям отрицательных и высоких положительных температур и обладать достаточной упругостью.

Греющий провод должен быть полностью скрыт в бетоне, чтобы обеспечить ему полную передачу тепла.

Для равномерного прогрева необходимо обеспечить достаточно короткий межпроволочный шаг.

В деревянной опалубке такой шаг должен быть не более чем двукратная толщина конструкции или 30 см. Для гарантии достаточности обогрева в конструкции предусматривается установка не менее двух греющих проводов.

Метод греющего провода позволяет сократить расход стали в 7…10 раз по сравнению с традиционными методами электротермообработки и значительно сократить расход электроэнергии. Способ является простым и универсальным. С его помощью можно производить прогрев стыков сборных железобоетонных конструкций, предохранять грунтовые и искусственные основания от замерзания, возводить монолитные конструкции, независимо от их толщины.

Расчет греющих проводов выполняется по специальной методике.

Еще одной разновидностью термоэлектрообработки бетонных конструкций является индукционный прогрев. Метод основан на выделении тепла при протекании вихревых токов в стальной опалубке и арматуре конструкций, находящихся в электромагнитном поле индуктора.

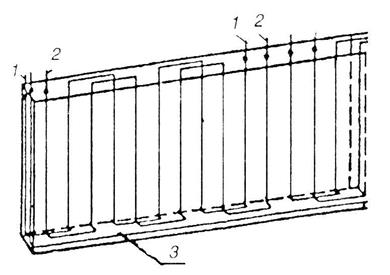

Рис. 8.15. Схема установки греющего провода в конструкции: 1, 2 – греющие провода; 3 – запасной провод

При этом методе вокруг прогреваемого железобетонного элемента устраивают спиральную обмотку из изолированного провода — индуктора и включают его в сеть переменного тока. Роль сердечника (соленоида) выполняет арматура конструкции. Переменный электрический ток, проходя через индуктор, создает переменное электромагнитное поле. Электромагнитная индукция вызывает в металле (арматуре и стальной опалубке), находящемся в этом поле, вихревые токи. В результате этого металл нагревается, передавая свое тепло бетону.

Индукционный прогрев в основном применяют для конструкций небольшого сечения: колонн, балок, а также бетона в стыках сборных конструкций.

Наиболее эффективен индукционный метод при бетонировании густоармированных конструкций с модулем поверхности М>5.

Расчет параметров индукционного электрообогрева заключается в определении числа витков и силы тока в индукторе.

Дата добавления: 2015-09-11; просмотров: 3122;