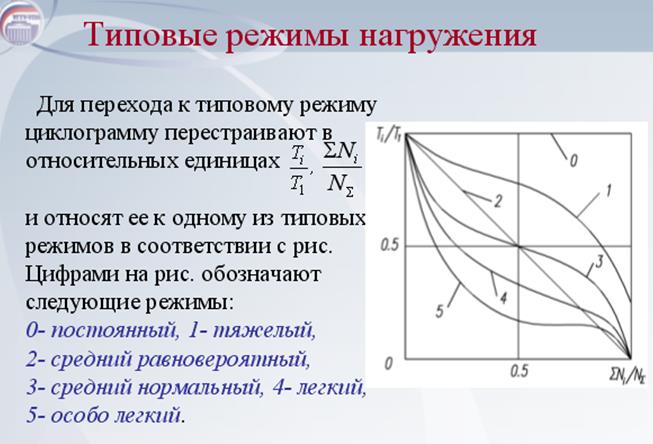

Влияние режима работы на эквивалентное число циклов нагружения

σмахm∙ Nэкв = Σ(σim∙ Ni); Nэкв = Σ(σim∙ Ni) / σмахm.

Итак Nэкв = μ NΣ.

Коэффициент эквивалентности μ = Σ(σim∙ Ni) / [σмахm Σ( Ni)].

Перейдем от σ к нагрузкам:

Для изгиба μ = Σ(Мiq∙ Ni) / [Ммахq Σ( Ni)]. σ = к∙Mи , отсюда q = m .

Для контакта цилиндров σ =  , отсюда q = m/2 .

, отсюда q = m/2 .

Жесткость ─ способность детали сопротивляться изменению формы под действием нагрузок.

При расчете на жесткость ограничивают перемещения, вызванные действующими нагрузками. В частности, большие упругие деформации валов могут привести к заклиниванию тел качения в подшипниках и перекосу зубьев колес в зубчатом зацеплении.

| Деталь | Допустимые упр. перемещение |

| Вал с зубчатым колесом Цилиндр колеса, червячная передача Конич колеса Подшипник скольжения Шарикоподшипник Для металлореж. станков Для подъемных кранов | [у] = 0,01 m; γ = 0,001 рад [у] = 0,05 m γ = 0,001 рад γ = 0,005 рад [у] =( 0,0002...0,0003) L; [у] =( 0,0022..) L. |

Для расчета деформаций в сравнительно простых случаях используют методы сопромата (интеграл Мора или способ Верещагина), в более сложных случаях применяют методы теории упругости.

Простейшие формулы:

Для двухопорной балки

у= Q l3 / (48 EI)

Для консольной балки

у= Q l3 / (3 EI).

Износостойкость является важнейшим критерием работоспособности трущихся деталей машин. Отметим, что большинство деталей выходит из строя именно из-за износа.

Изнашивание представляет собой постепенное изменение размеров и формы деталей по поверхностям скольжения в результате трения.

Износ влечет за собой потерю точности, уменьшение КПД и снижение прочности вследствие уменьшения сечений, увеличения динамических нагрузок, возрастание шума, иногда полное истирание (тормозные колодки).

Виды износа по мереубывания величины износа

Заедание (задир) – самый опасный вид износа. Результат последовательного разрушения межмолекулярных связей между трущимися поверхностями (частички одного тела отшелушиваются и привариваясь к другому телу.)

Наибольшее сопротивление заеданию оказывают теплостойкие хромоникелевые стали 20Х3НВФА, 16Х3НВФМБ и др. Расчеты на заедание сводятся к проверке температуры в местах контакта или к проверке толщины масляного слоя.

И = k р S /НВ

Уменьшение абразивного износа достигается путем снижения удельного давления, увеличения твердости наружной поверхности тел, смазывания поверхностей контакта, предохранение трущихся поверхностей от попадания пыли защитными уплотнениями.

Адгезионный износ – результат последовательного разрушения межмолекулярных связей между трущимися поверхностями (частички одного тела отшелушиваются от него прилипая к другому с последующим отлипанием от последнего). Наблюдается в клапанах ДВС, воздуходувок и т.п.

Уменьшение абразивного износа достигается путем снижения удельного давления и скорости скольжения а также применением разнородных материалов сталь-чугун, сталь -медь, сталь- пластмасса.

Усталостный износ – усталостное выкашивание – основная причина выхода из строя закрытых зубчатых передач и подшипников качения. Заключается в появлении на рабочих поверхностях небольших углублений типа оспинок, которые развиваясь превращаются в углубления – раковинки.

Мероприятия, повышающие износостойкость:

1. Выбор материала.

В парах скольжения склонных к задиру используют антифрикционные материалы.

Например, в подшипниках скольжения, ходовых резьбах и червячных передачах одну деталь выполняют из стали, а другую – из бронзы.

2. Защита от попадания пыли путем создания надежных уплотнительных устройств.

3. Расчеты на износостойкость предусматривают обеспечение жидкостного трения или же назначение установленных практикой заниженных, по сравнению с прочностными расчетами, допустимых напряжений смятия и скоростей скольжения.

Термостойкость

Дата добавления: 2015-11-18; просмотров: 1484;