Открытый способ возведения подземных сооружений. 4 страница

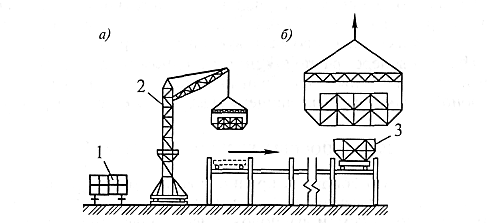

а — перемещение укрупненного блока с конвейера на низкий установщик; б — строповка блока; 1 — готовый блок покрытия перед подачей в зону установки; 2 — перестановка блока на установщик; 3 — перемещение блока вдоль пролета к месту установки

а — перемещение укрупненного блока с конвейера на низкий установщик; б — строповка блока; 1 — готовый блок покрытия перед подачей в зону установки; 2 — перестановка блока на установщик; 3 — перемещение блока вдоль пролета к месту установки

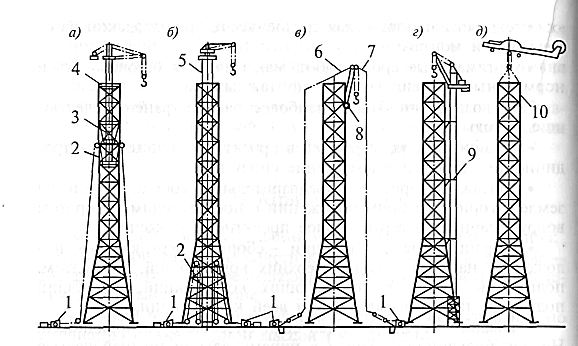

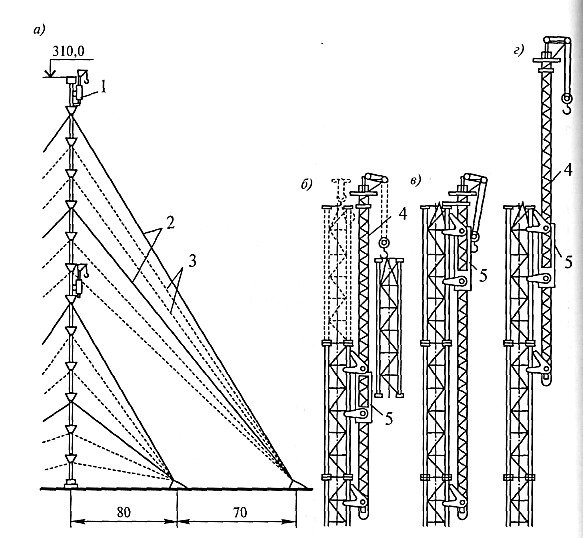

11. Способы монтажа высотных инженерных сооружений.Для строительства мачт и башен применяют обычно сталь, железобетон используют реже (в основном для телевизионных башен). На практике нередко монтируют башни смешанной конструкции — нижняя часть из железобетона, верхняя — из стали.Мачты экономичнее башен по расходу металла и стоимости.Монтаж башен. Башни отличаются от зданий и сооружений обычного типа:а) большой высотой конструкций, значительно превышающей размеры поперечного сечения и основания в плане;б) незначительной массой технологического оборудования по сравнению с собственной массой конструкций;в) второстепенным значением собственной массы конструкций и технологического оборудования по сравнению с ветровой нагрузкой. При возведении башен наиболее распространены следующие методы:1) наращивание конструкций в проектном положении — традиционное поярусное возведение снизу вверх;2) монтаж поворотом — предварительная сборка башни на земле в горизонтальном положении с последующим поворотом вокруг шарнира в вертикальное проектное положение;3) подращивание конструкции — сборка в вертикальном положении, начиная с самых верхних конструкций, их подъем, подведение под них последующих конструкций, их общий подъем до полного выдвижения всей конструкции. Монтаж башен наращиванием. Метод имеет преимущественное распространение, им монтируют в основном башни высотой до 100 м. Сущность метода — поярусный монтаж от нижних отметок к верхним с использованием различных монтажных механизмов. При наращивании монтаж ведут до определенных отметок монтажным краном, установленным на земле, а затем другим механизмом, установленным или закрепленным на смонтированных конструкциях. Этот механизм  последовательно перемещается по смонтированным конструкциям по мере возведения башни и осуществляет поэлементный монтаж. Рис. 8.1. Схемы монтажа башен: а — универсальным подвесным краном; б — оголовком самоподъемного крана на трубе; в — самоподъемным портальным подъемником; г — приставным краном; д — вертолетом; 1 — электролебедка с якорем; 2 — тяговые полиспасты; 3 — обойма; 4 — монтажная рама; 5 — труба; 6 — задняя тяга; 7 — передняя тяга; 8 — опорный столик; 9 — опорные рамки крана; 10 — ловители

последовательно перемещается по смонтированным конструкциям по мере возведения башни и осуществляет поэлементный монтаж. Рис. 8.1. Схемы монтажа башен: а — универсальным подвесным краном; б — оголовком самоподъемного крана на трубе; в — самоподъемным портальным подъемником; г — приставным краном; д — вертолетом; 1 — электролебедка с якорем; 2 — тяговые полиспасты; 3 — обойма; 4 — монтажная рама; 5 — труба; 6 — задняя тяга; 7 — передняя тяга; 8 — опорный столик; 9 — опорные рамки крана; 10 — ловители

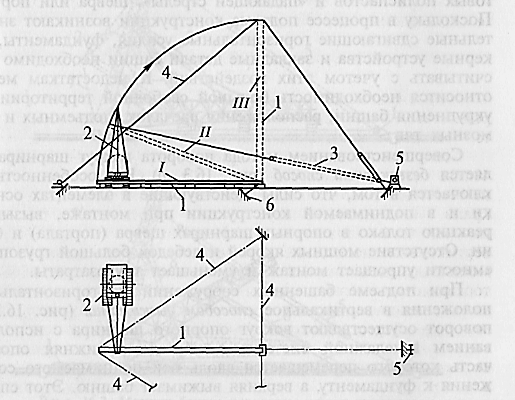

Поворот башен вокруг шарнира.Монтаж высотных сооружений методом поворота явился результатом стремления к выполнению основного объема монтажных работ на низких отметках и в безопасных условиях.Метод наиболее часто применяют для башен высотой 40...80 м, реже — при высоте до 100 м. Сборку осуществляют на земле в горизонтальном положении с использованием автокрана. Пояс нижнего яруса башни закрепляют в шарнирах, которые устанавливают на фундаментах этой башни. Подъем в вертикальное положение осуществляют вокруг шарнира с помощью лебедок тяговых полиспастов и падающей стрелы, которую могут заменить шевры, неподвижные и наклоняющиеся мачты, краны и другие монтажные механизмы. Достоинства метода — сборка конструкций башни на земле не требует высококвалифицированных верхолазов, сборка такелажа и подъемного оборудования также выполняется на земле и доступна для контроля.Башню не только полностью собирают на земле и окрашивают, но и монтируют большую часть радиотехнического оборудования, кабелей и проводки. При монтаже башни методом поворота учитывают наличие двух этапов. Первый — от начала поворота до положения неустойчивого равновесия, когда центр тяжести башни проходит через поворотный шарнир, после чего наступает второй этап, когда включаются в работу тормозные оттяжки и полиспасты, обеспечивающие плавное опускание опорных башмаков на фундаменты. Рис. 8.2. Схема подъема мачты поворотом с помощью монтажного крана: I—III — положения мачты при подъеме; 1 — мачта; 2 — гусеничный кран; 3 — полиспаст; 4 — расчалка; 5 — лебедка; 6 — якорь для крепления пяты мачты

Поворот башен вокруг шарнира.Монтаж высотных сооружений методом поворота явился результатом стремления к выполнению основного объема монтажных работ на низких отметках и в безопасных условиях.Метод наиболее часто применяют для башен высотой 40...80 м, реже — при высоте до 100 м. Сборку осуществляют на земле в горизонтальном положении с использованием автокрана. Пояс нижнего яруса башни закрепляют в шарнирах, которые устанавливают на фундаментах этой башни. Подъем в вертикальное положение осуществляют вокруг шарнира с помощью лебедок тяговых полиспастов и падающей стрелы, которую могут заменить шевры, неподвижные и наклоняющиеся мачты, краны и другие монтажные механизмы. Достоинства метода — сборка конструкций башни на земле не требует высококвалифицированных верхолазов, сборка такелажа и подъемного оборудования также выполняется на земле и доступна для контроля.Башню не только полностью собирают на земле и окрашивают, но и монтируют большую часть радиотехнического оборудования, кабелей и проводки. При монтаже башни методом поворота учитывают наличие двух этапов. Первый — от начала поворота до положения неустойчивого равновесия, когда центр тяжести башни проходит через поворотный шарнир, после чего наступает второй этап, когда включаются в работу тормозные оттяжки и полиспасты, обеспечивающие плавное опускание опорных башмаков на фундаменты. Рис. 8.2. Схема подъема мачты поворотом с помощью монтажного крана: I—III — положения мачты при подъеме; 1 — мачта; 2 — гусеничный кран; 3 — полиспаст; 4 — расчалка; 5 — лебедка; 6 — якорь для крепления пяты мачты

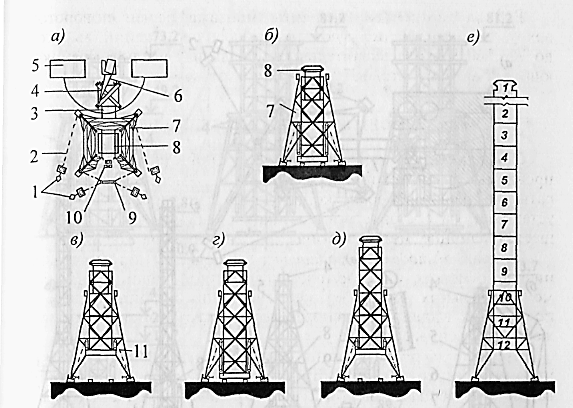

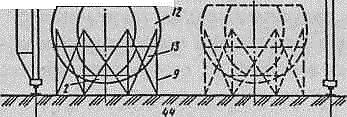

Монтаж башен подращиванием. С увеличением высоты башен до 300...400 м появляются проблемы с монтажными механизмами, возрастают трудозатраты на транспортировку конструкций с земли к отметкам их установки, на доставку монтажников к рабочим местам, повышается влияние метеорологических факторов на ход работ.Монтаж методом подращивания заключается в том, что на низких отметках уже частично возведенной башни начинают монтаж верхних ярусов, которые циклично выдвигают вверх и по мере их выдвижения снизу подращивают конструкции нижерасположенных ярусов.При методе подращивания башню разделяют на два блока: нижний и верхний. Нижний блок возводят способом наращивания с помощью башенных или самоходных кранов. Высота нижнего блока определяется возможностями монтажных механизмов и решениями по защемлению верхнего блока при вы движении. Нижний блок в результате становится частью монтажной оснастки, воспринимает монтажные воздействия при выдвижении верхнего блока, на нем закрепляют направляющие и другие монтажные приспособления.  Последовательность монтажных работ при возведении башен подращиванием приведена на рис. 8.4. После монтажа нижней, пирамидальной части сооружения, на рельсовых путях, в непосредственной близости от возводимой башни соби рают стенд, на котором осуществляют укрупнительную сборку блоков верхней, призматической части башни. Рис. 8.4. Общая схема последовательности возведения башни методом подращивания пространственными блоками: а —план; б— крановый монтаж; в — первая выдвижка блока; г — укрупнительная сборка; д — выдвижение укрупненных блоков с помощью тяговых полиспастов; е — очередность сборки и выдвижения блоков (показано цифрами 1...12), 1 — электролебедка; 2 — канат полиспаста; 3 — рельсовые пути надвижки укрупненного блока; 4 — стенд сборки блоков; 5 — площадка складирования; 6 — кран; 7 — нижняя опорная часть башни; 8 — верхняя часть башни с зонтом; 9 — узел попарной блокировки полиспастов; 10 — электролебедка для перемещения стенда; 11 — тяговый полиспаст

Последовательность монтажных работ при возведении башен подращиванием приведена на рис. 8.4. После монтажа нижней, пирамидальной части сооружения, на рельсовых путях, в непосредственной близости от возводимой башни соби рают стенд, на котором осуществляют укрупнительную сборку блоков верхней, призматической части башни. Рис. 8.4. Общая схема последовательности возведения башни методом подращивания пространственными блоками: а —план; б— крановый монтаж; в — первая выдвижка блока; г — укрупнительная сборка; д — выдвижение укрупненных блоков с помощью тяговых полиспастов; е — очередность сборки и выдвижения блоков (показано цифрами 1...12), 1 — электролебедка; 2 — канат полиспаста; 3 — рельсовые пути надвижки укрупненного блока; 4 — стенд сборки блоков; 5 — площадка складирования; 6 — кран; 7 — нижняя опорная часть башни; 8 — верхняя часть башни с зонтом; 9 — узел попарной блокировки полиспастов; 10 — электролебедка для перемещения стенда; 11 — тяговый полиспаст

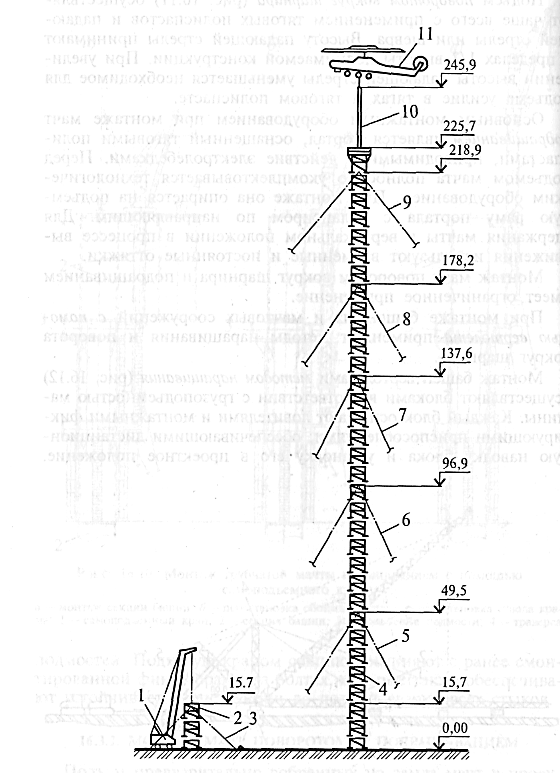

Монтаж радиомачт. Монтаж радиомачт осуществляют тремя основными способами:1) наращиванием с помощью самоподъемных кранов и вертолетов;2) методом поворота вокруг шарнира;3) методом подращивания.Монтаж мачт наращиванием.Монтаж решетчатых мачт наращиванием осуществляют посекционно с помощью самоподъемных полноповоротных кранов, перемещаемых по одной из граней мачты (рис. 8.8). Монтаж самоподъемных кранов выполняют стреловым краном после монтажа опорной и нижних секций мачты. Установленные секции мачты временными расчалками крепят к временным якорям или к анкерным фундаментам мачты. Собранный на земле самоподъемный кран со всем такелажем поднимают и устанавливают на смонтированные секции мачты с последующим закреплением опорными устройствами крана за опорные столики, предварительно приваренные к секциям мачты.Для перемещения самоподъемного крана по высоте используется обойма на стволе крана. Кран (рис. 8.9) состоит из решетчатого ствола, перемещающегося внутри обоймы и имеющего внизу опорные ригели для крепления к мачте. Обойма также снабжена опорными ригелями в верхнем и нижнем уровнях для крепления к мачте. При работе кран опирается на ригели ствола мачты и его дополнительно закрепляют к мачте в верхнем уровне обоймы во избежание опрокидывания.

Монтаж радиомачт. Монтаж радиомачт осуществляют тремя основными способами:1) наращиванием с помощью самоподъемных кранов и вертолетов;2) методом поворота вокруг шарнира;3) методом подращивания.Монтаж мачт наращиванием.Монтаж решетчатых мачт наращиванием осуществляют посекционно с помощью самоподъемных полноповоротных кранов, перемещаемых по одной из граней мачты (рис. 8.8). Монтаж самоподъемных кранов выполняют стреловым краном после монтажа опорной и нижних секций мачты. Установленные секции мачты временными расчалками крепят к временным якорям или к анкерным фундаментам мачты. Собранный на земле самоподъемный кран со всем такелажем поднимают и устанавливают на смонтированные секции мачты с последующим закреплением опорными устройствами крана за опорные столики, предварительно приваренные к секциям мачты.Для перемещения самоподъемного крана по высоте используется обойма на стволе крана. Кран (рис. 8.9) состоит из решетчатого ствола, перемещающегося внутри обоймы и имеющего внизу опорные ригели для крепления к мачте. Обойма также снабжена опорными ригелями в верхнем и нижнем уровнях для крепления к мачте. При работе кран опирается на ригели ствола мачты и его дополнительно закрепляют к мачте в верхнем уровне обоймы во избежание опрокидывания.

Рис. 8.8. Схемы монтажа решетчатой мачты: а — общий вид; б — установка секции мачты; в — подъем обоймы крана; г — подъем ствола крана; 1 — самоподъемный кран; 2 — постоянные оттяжки; 3 — временные расчалки; 4 — ствол крана; 5 — обойма крана

Монтаж мачт поворотом и подращиванием.Подъем предварительно собранных на земле мачт в проектное положение осуществляют несколькими способами в зависимости от типа подъемного оборудования и усилий, возникающих в процессе монтажа.

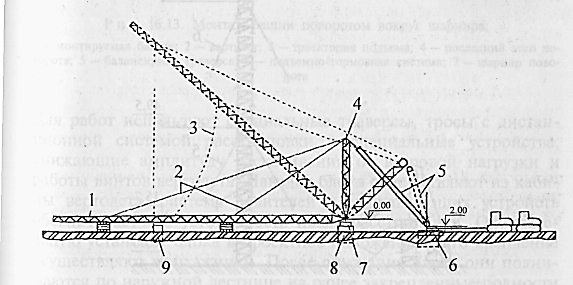

Подъем поворотом вокруг шарнира (рис. 8.11) осуществляет чаще всего с применением тяговых полиспастов и падающей стрелы или шевра. Высоту падающей стрелы принимают в пределах 1/3 высоты поднимаемой конструкции. При увеличении высоты падающей стрелы уменьшается необходимое для подъема усилие в тягах и тяговом полиспасте. Рис. 8.11. Монтаж мачты методом поворота вокруг шарнира: 1— мачта; 2 — подъемные тяги; 3 — оттяжки; 4 — монтажная стрела; 5 — подъемный полиспаст; 6 — якорь; 7 — шарнир (временная опора); 8 — фундамент мачты; 9 — временная опора анкера

Подъем поворотом вокруг шарнира (рис. 8.11) осуществляет чаще всего с применением тяговых полиспастов и падающей стрелы или шевра. Высоту падающей стрелы принимают в пределах 1/3 высоты поднимаемой конструкции. При увеличении высоты падающей стрелы уменьшается необходимое для подъема усилие в тягах и тяговом полиспасте. Рис. 8.11. Монтаж мачты методом поворота вокруг шарнира: 1— мачта; 2 — подъемные тяги; 3 — оттяжки; 4 — монтажная стрела; 5 — подъемный полиспаст; 6 — якорь; 7 — шарнир (временная опора); 8 — фундамент мачты; 9 — временная опора анкера

Рис. 8.12. Монтаж мачты наращиванием с помощью вертолета:1 — кран; 2 — типовая секция; 3 — расчалка; 4 — типовая секция, смонтированная вертолетом; 5—9 — оттяжки; 10 — устанавливаемая антенна; 11 —вертолет

12. Монтаж стальных резервуаров и газгольдеров методами сборки из укрупненных секций. Сборку и сварку сферических резервуаров на монтажной площадке проводят двумя методами, в зависимости от состояния поставки лепестков, числа собираемых резервуаров и наличия монтажной оснастки. По первому методу лепестки собирают в блоки на шарнирно качающемся стенде с автоматической сваркой меридиональных швов. Полушария или укрупненные блоки собирают на лучевом стенде. Затем поднимают и устанавливают полушария или блоки в проектное положение. Монтажные швы корпуса сваривают вручную, что снижает эффективность метода. По второму методу все швы сваривают автоматической сваркой под слоем флюса. На специальном сборочном стенде собирают полусферы или укрупненные блоки из лепестков. Сборку ведут с помощью стяжных приспособлений и вручную выполняют лишь подварочный шов. Полусферы устанавливают на специальный вращатель (манипулятор), где автоматически сваривают меридиональные и кольцевые швы сферического резервуара.

В отечественной практике широко применяют манипуляторы различных конструкций, обеспечивающие равномерное вращение оболочки, а также сохранение прочности и проектной геометрической формы. По степени воздействия на оболочку манипуляторы разделяют на два типа: с мягкой системой опирания (например, на гидравлическую, пневматическую и т. п.), применяемые для сборки тонкостенных оболочек (16-22 мм), и с жесткой (с опиранием на стальные или обрезиненные опорные катки).

В отечественной практике широко применяют манипуляторы различных конструкций, обеспечивающие равномерное вращение оболочки, а также сохранение прочности и проектной геометрической формы. По степени воздействия на оболочку манипуляторы разделяют на два типа: с мягкой системой опирания (например, на гидравлическую, пневматическую и т. п.), применяемые для сборки тонкостенных оболочек (16-22 мм), и с жесткой (с опиранием на стальные или обрезиненные опорные катки).

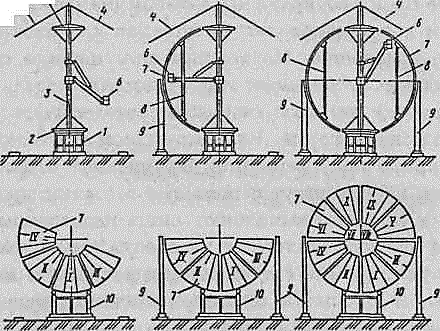

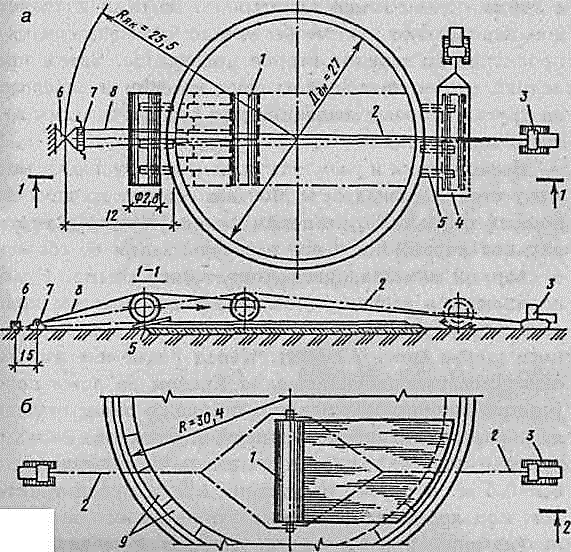

Для удобства сборки блоков применяют трубчатую монтажную стойку, к концам которой приваривают собранные днище и купольную часть. Последнюю устанавливают на временную неподвижную опору краном и, тщательно выверив, закрепляют канатами-расчалками (рис. 9.4, а). На днище и купольной части приваривают пластины-ловители для установки укрупненных блоков. Оболочку резервуара собирают из 14 укрупненных блоков. Блоки краном устанавливают на ловители днища и крепят к купольной части. Рис. 9.4. Схемы сборки сферических резервуаров вместимостью 2000 м3: а, б — из меридиональных блоков, в вертикальном и горизонтальном положениях; в — из укрупненных поясов в горизонтальном положении; 1 — неподвижная опора манипулятора или временное опорное кольцо; 2 — днище резервуара; 3 — временная центральная стойка; 4 — расчалки; 5 — купол резервуара; 6 — полноповоротная подъемная люлька; 7 — меридиональные блоки оболочки резервуара; 8 — временная стойка жесткости; 9 — опорная стойка; 10 — манипулятор; 11 — верхний пояс; 12 — экваториальный пояс; 13 — нижний пояс; 14 — козловой кран; 1-Х — последовательность монтажа блоков резервуара. Последующие блоки устанавливают по часовой стрелке. После установки и закрепления монтируемого блока с наружной стороны резервуара временно подводят опорную стойку для передачи массы блока на фундамент; блоки между собой соединяют швами-прихватками. Для придания жесткости блоку внутри него приваривают трубу, которую удаляют после монтажа. Рабочим местом при временном креплении блоков между собой сначала сборочными приспособлениями, а затем одним слоем шва ручной сваркой служит полноповоротная люлька, имеющая возможность перемещаться по дуге радиусом 8 м, в вертикальной плоскости — электролебедкой, а в горизонтальной — вручную. Закончив сборку и прихватку всех блоков, через верхний купольный люк гусеничным краном вынимают монтажную стойку. Затем монтируют манипулятор, убирают временные опорные стойки и подготавливают резервуар к автоматической сварке на манипуляторе. Автоматическую сварку всех меридиональных и кольцевых швов резервуара производят на манипуляторе или рядом с резервуаром устанавливают шахтную лестницу с горизонтальной площадкой, к которой крепят кабину сварщика со сварочным автоматом. После сварки и контроля сварных швов с помощью домкратов манипулятора резервуар поднимают и устанавливают на вновь смонтированные опорные стойки, оголовки которых приваривают к оболочке. Затем манипулятор демонтируют. При сборке в горизонтальном положении (рис. 9.4, б) каждые три лепестка укрупняют на стенде-кондукторе в блок. Первый блок устанавливают на неподвижной опоре, снабженной роликами, или роликоопорах манипулятора, расположенного внутри фундамента резервуара (газгольдера). До удаления сборочных приспособлений первые шесть блоков соединяют между собой ручной сваркой одного слоя шва изнутри, а седьмой и восьмой — снаружи (во избежание сварки их в потолочном положении). Автоматическую сварку всех швов (снаружи и изнутри) выполняют на манипуляторе аналогично сварке резервуара при вертикальном способе монтажа. Монтаж в горизонтальном положении из укрупненных поясов (рис. 9.4, в) позволяет в значительной мере совместить работы по укрупнению и монтажу резервуаров (газгольдеров).

Для удобства сборки блоков применяют трубчатую монтажную стойку, к концам которой приваривают собранные днище и купольную часть. Последнюю устанавливают на временную неподвижную опору краном и, тщательно выверив, закрепляют канатами-расчалками (рис. 9.4, а). На днище и купольной части приваривают пластины-ловители для установки укрупненных блоков. Оболочку резервуара собирают из 14 укрупненных блоков. Блоки краном устанавливают на ловители днища и крепят к купольной части. Рис. 9.4. Схемы сборки сферических резервуаров вместимостью 2000 м3: а, б — из меридиональных блоков, в вертикальном и горизонтальном положениях; в — из укрупненных поясов в горизонтальном положении; 1 — неподвижная опора манипулятора или временное опорное кольцо; 2 — днище резервуара; 3 — временная центральная стойка; 4 — расчалки; 5 — купол резервуара; 6 — полноповоротная подъемная люлька; 7 — меридиональные блоки оболочки резервуара; 8 — временная стойка жесткости; 9 — опорная стойка; 10 — манипулятор; 11 — верхний пояс; 12 — экваториальный пояс; 13 — нижний пояс; 14 — козловой кран; 1-Х — последовательность монтажа блоков резервуара. Последующие блоки устанавливают по часовой стрелке. После установки и закрепления монтируемого блока с наружной стороны резервуара временно подводят опорную стойку для передачи массы блока на фундамент; блоки между собой соединяют швами-прихватками. Для придания жесткости блоку внутри него приваривают трубу, которую удаляют после монтажа. Рабочим местом при временном креплении блоков между собой сначала сборочными приспособлениями, а затем одним слоем шва ручной сваркой служит полноповоротная люлька, имеющая возможность перемещаться по дуге радиусом 8 м, в вертикальной плоскости — электролебедкой, а в горизонтальной — вручную. Закончив сборку и прихватку всех блоков, через верхний купольный люк гусеничным краном вынимают монтажную стойку. Затем монтируют манипулятор, убирают временные опорные стойки и подготавливают резервуар к автоматической сварке на манипуляторе. Автоматическую сварку всех меридиональных и кольцевых швов резервуара производят на манипуляторе или рядом с резервуаром устанавливают шахтную лестницу с горизонтальной площадкой, к которой крепят кабину сварщика со сварочным автоматом. После сварки и контроля сварных швов с помощью домкратов манипулятора резервуар поднимают и устанавливают на вновь смонтированные опорные стойки, оголовки которых приваривают к оболочке. Затем манипулятор демонтируют. При сборке в горизонтальном положении (рис. 9.4, б) каждые три лепестка укрупняют на стенде-кондукторе в блок. Первый блок устанавливают на неподвижной опоре, снабженной роликами, или роликоопорах манипулятора, расположенного внутри фундамента резервуара (газгольдера). До удаления сборочных приспособлений первые шесть блоков соединяют между собой ручной сваркой одного слоя шва изнутри, а седьмой и восьмой — снаружи (во избежание сварки их в потолочном положении). Автоматическую сварку всех швов (снаружи и изнутри) выполняют на манипуляторе аналогично сварке резервуара при вертикальном способе монтажа. Монтаж в горизонтальном положении из укрупненных поясов (рис. 9.4, в) позволяет в значительной мере совместить работы по укрупнению и монтажу резервуаров (газгольдеров).

13. Монтаж стальных резервуаров методом рулонирования.На современных установках изготовляют рулонированные конструкции резервуаров из стали толщиной до 18 мм (в том числе высокопрочной марки 16Г2АФ) с длиной рулона 18 м и массой до 100 т (имеются разработки по применению рулонов массой до 125 т). Сущность метода рулонирования заключается в том, что стенки днища резервуаров, центральные части плавающих крыш и понтонов почти полностью изготовляют в заводских условиях в виде полотнищ шириной 12-18 м. Полотнища собирают и сваривают на специальных двухъярусных магнитных механизированных стендах с применением высокопроизводительных сварочных автоматов, например А-735. Полотнища шириной, равной высоте резервуара, после сварки и контроля соединений наматывают на решетчатую металлическую бобину диаметром 2,8-3,2 м. В качестве бобины используют обычно шахтную лестницу, центральную стойку резервуара или специальный каркас.Для резервуаров больших диаметров полотнище стенки поставляют в шести рулонах и более. Днище резервуара собирают из 2-4 частей, которые наматывают в один или несколько рулонов. При поставке днища одним рулоном сначала наматывают средние, а затем крайние элементы. Аналогично рулонируют полотнища плавающих крыш резервуаров.Погрузку (разгрузку) резервуарных конструкций осуществляют методом накатывания (скатывания), с применением двух тракторов или двух лебедок или с помощью самоходных кранов, обеспечивая при этом сохранность геометрических форм рулонов.Монтаж резервуаров. Резервуары монтируют на песчаном основании, диаметр которого должен быть на 1,4 м больше диаметра днища. Для отвода атмосферных осадков основание устраивают на 0,4-0,6 м выше уровня земли с откосами по краям не круче 1:1,5. От разрушения откосы предохраняют отмосткой. Для предохранения днища от коррозии основание пропитывают мазутом или гидрофобной смесью и укатывают катками. Приемку основания и фундаментов резервуаров оформляют актами по устройству насыпной подушки и устройству изолирующего слоя.

Работы по возведению резервуара выполняют в такой последовательности: монтаж и разметка днища, подъем рулонов стенки в вертикальное положение, установка центральной монтажной стойки, разворачивание рулонов стенки, установка опорных колец и кольцевых площадок, установка щитов покрытия, сварочные работы и контроль качества сварных швов, испытание и сдача резервуара.

Сборку днища резервуара производят путем разворачивания и сваривания центральной части днища с окрайками, для чего рулоны днищ накатывают на основание тракторами (лебедками) по специальному пандусу (рис. 9.1).

Рис. 9.1. Схема монтажа днища резервуара из рулонной заготовки:а — одним трактором и лебедкой; б — двумя тракторами; 1 — рулон с тремя полотнищами; 2 — тяговый канат; 3 — трактор; 4 — прицеп для перевозки рулона; 5 — деревянные брусья для накатки рулона на основание; 6 — якорь; 7 — тормозная лебедка; 8 — тормозной канат; 9 — окрайки днища; 10 — бетонное кольцо

Рулон с днищем, состоящим из двух частей, располагают на основании так, чтобы первая половина днища, составляющая внешнюю оболочку рулона, заняла после разворачивания проектное положение. При этом вторая половина днища окажется на первой.Перед разворачиванием рулон огибают петлей из каната, конец которого закрепляют на тракторе или лебедке, использованных для перекатки рулона на основание. Планки, скрепляющие рулон, перерезают газовым резаком и, ослабляя петлю каната, позволяют рулону разворачиваться. Если самопроизвольного (под действием упругих сил) разворачивания рулона полностью не произошло, дальнейший разворот производят тем же трактором или лебедкой. Когда рулон будет полностью развернут, к середине круговой кромки верхнего полуднища приваривают скобу, к которой закрепляют конец каната для перемещения второй половины днища трактором или лебедкой в проектное положение. Далее собирают под сварку на прихватках стык двух половин днища с нахлесточным соединением, с плотным прижатием обоих полотнищ друг к другу.Если днище монтируют из трех полотнищ, последовательно свернутых в рулон, то после разворачивания в проектное положение первого полотнища рулон с двумя оставшимися накатывают на сани и трактором перемещают так, чтобы можно было развернуть в проектное положение второе полотнище. Затем последний рулон снова накатывают на сани и перевозят на другую сторону основания для разворачивания третьего полотнища.После сварки и разметки днища приступают к монтажу стенки резервуара. Монтаж состоит из двух основных операций: установки рулона стенки в вертикальное положение и его разворачивания со сборкой и сваркой замыкающего монтажного стыка. Рулон поднимают в вертикальное положение методом поворота вокруг шарнира с помощью крана или А-образного шевра (рис. 9.2, а). Перед подъемом нижнее основание рулона укладывают краном на ложе поворотного шарнира и крепят с помощью охватывающего каната, натягиваемого винтовой стяжкой. Верхний конец рулона укладывают на клеть из шпал высотой 0,3-0,5 м. В случае отсутствия крана рулон трактором или лебедкой перекатывают на днище по брусьям (из шпал или бревен), скрепленным строительными скобами. Для сохранения сварных швов днища от повреждения при подъеме и разворачивании рулона стенки, под торец рулона укладывают поддон из стального листа толщиной 6-8 мм и диаметром на 0,5 м больше диаметра рулона.Рис. 9.2. Схема монтажа стенки резервуара из рулонной заготовки:а — подъем рулона в вертикальное положение; б — разворачивание рулона; 1 — тракторы или лебедки; 2 — якорь подъемного полиспаста, 3, 4 — шевр; 5 — тяги (стропы); 6 — тормозной канат; 7 —днище; 8 — рулон; 9 — поворотный шарнир; 10 — поддон; 11 — якоря расчалок; 12, 13 — концевая стойка жесткости с лестницей; 14 — развернутая часть полотнища стенки; 15 — тяговый канат разворачивания рулона

Рулон с днищем, состоящим из двух частей, располагают на основании так, чтобы первая половина днища, составляющая внешнюю оболочку рулона, заняла после разворачивания проектное положение. При этом вторая половина днища окажется на первой.Перед разворачиванием рулон огибают петлей из каната, конец которого закрепляют на тракторе или лебедке, использованных для перекатки рулона на основание. Планки, скрепляющие рулон, перерезают газовым резаком и, ослабляя петлю каната, позволяют рулону разворачиваться. Если самопроизвольного (под действием упругих сил) разворачивания рулона полностью не произошло, дальнейший разворот производят тем же трактором или лебедкой. Когда рулон будет полностью развернут, к середине круговой кромки верхнего полуднища приваривают скобу, к которой закрепляют конец каната для перемещения второй половины днища трактором или лебедкой в проектное положение. Далее собирают под сварку на прихватках стык двух половин днища с нахлесточным соединением, с плотным прижатием обоих полотнищ друг к другу.Если днище монтируют из трех полотнищ, последовательно свернутых в рулон, то после разворачивания в проектное положение первого полотнища рулон с двумя оставшимися накатывают на сани и трактором перемещают так, чтобы можно было развернуть в проектное положение второе полотнище. Затем последний рулон снова накатывают на сани и перевозят на другую сторону основания для разворачивания третьего полотнища.После сварки и разметки днища приступают к монтажу стенки резервуара. Монтаж состоит из двух основных операций: установки рулона стенки в вертикальное положение и его разворачивания со сборкой и сваркой замыкающего монтажного стыка. Рулон поднимают в вертикальное положение методом поворота вокруг шарнира с помощью крана или А-образного шевра (рис. 9.2, а). Перед подъемом нижнее основание рулона укладывают краном на ложе поворотного шарнира и крепят с помощью охватывающего каната, натягиваемого винтовой стяжкой. Верхний конец рулона укладывают на клеть из шпал высотой 0,3-0,5 м. В случае отсутствия крана рулон трактором или лебедкой перекатывают на днище по брусьям (из шпал или бревен), скрепленным строительными скобами. Для сохранения сварных швов днища от повреждения при подъеме и разворачивании рулона стенки, под торец рулона укладывают поддон из стального листа толщиной 6-8 мм и диаметром на 0,5 м больше диаметра рулона.Рис. 9.2. Схема монтажа стенки резервуара из рулонной заготовки:а — подъем рулона в вертикальное положение; б — разворачивание рулона; 1 — тракторы или лебедки; 2 — якорь подъемного полиспаста, 3, 4 — шевр; 5 — тяги (стропы); 6 — тормозной канат; 7 —днище; 8 — рулон; 9 — поворотный шарнир; 10 — поддон; 11 — якоря расчалок; 12, 13 — концевая стойка жесткости с лестницей; 14 — развернутая часть полотнища стенки; 15 — тяговый канат разворачивания рулона

Подъем рулонов в вертикальное положение целесообразно производить краном, а не шевром. Разработан способ подъема вертикальных конструкций поворотом вокруг шарнира стреловыми кранами с отклоненными от вертикали в сторону стрел грузовыми полиспастами, что позволяет существенно увеличить грузоподъемность крана. В исходном для подъема положение стрелу крана устанавливают с минимально возможным вылетом, из условия, чтобы нагрузка на крюк крана не превышала расчетной грузоподъемности для данного вылета стрелы исходя из допустимых напряжений в стреле крана, а также возможности прохождения поднимаемой конструкции под стрелой; при этом зазор между нижним поясом стрелы и конструкцией в процессе подъема должен быть не менее 0,5 м.Перед разворачиванием рулонов стенки к днищу по наружному диаметру резервуара приваривают временные упорные уголки с шагом примерно 1 м. Низ рулона увязывают канатом, который крепят к трактору (лебедке) и после предварительного натяжения каната приступают к срезанию планок, крепящих кромку рулона. После удаления планок канат, стягивающий рулон, медленно ослабляют, и рулон, распружиниваясь, увеличивается в диаметре. Свободную наружную кромку рулона прижимают к упорным уголкам и электродуговыми прихватками соединяют с днищем. Дальнейшее разворачивание рулона производят принудительно трактором (лебедкой) с помощью каната и тяговой скобы, привариваемой к рулону на высоте 0,5 м (рис. 9.2, б). По мере разворачивания рулона полотнище стенки прижимают к ограничительным пластинам, прихватывают и приваривают к днищу резервуара. Верхнюю кромку удерживают специальными расчалками, прикрепляемыми к приварным скобам. За один прием рулон разворачивают на 3-4 м, затем скобу переносят в новое положение и процесс повторяют.Элементы опорного кольца, кольцевых площадок и щиты покрытия кровли монтируют краном по мере разворачивания полотнищ стенки. Прихватку и приварку опорных элементов и кольцевых площадок производят из навесной люльки.Щиты опирают на монтажную стойку в центре, к которой их временно крепят болтами, и устанавливают последовательно по часовой стрелке. Перед установкой замыкающего щита удаляют из резервуара каркас последнего рулона стенки. Для этого сначала срезают уголки-ограничители с поддона и вытаскивают рулон. Нижнюю замыкающую кромку рулона временно соединяют электродуговыми швами (прихватками) с днищем и срезают сварные швы, которыми вертикальная кромка рулона была прикреплена к стойкам каркаса. Освободившийся каркас извлекают краном через проем в покрытии. Замыкающий стык стенки обычно выполняют нахлесточным. Для этого ее нижнюю кромку освобождают от прихватки к днищу и подтягивают к начальной кромке стенки, плотно прижимают их друг к другу по всей высоте с помощью стяжных приспособлений и выполняют прихватки, после чего устанавливают замыкающий щит кровли, сваривают радиальные, а затем и кольцевые швы, раскружаливают покрытие, вынимают через центр временную опору, укладывают и приваривают центральный щит кровли.В процессе сборки и сварки конструкций резервуара систематически контролируют его геометрические размеры. Все монтажные сварные соединения испытывают на плотность и выборочно — просвечиванием.Смонтированный резервуар испытывают наполнением его водой; гидравлическое испытание позволяет проверить плотность и прочность соединений всего сооружения.Как указывалось, крупные резервуары в последние годы монтируют с плавающими крышками (понтонами), что позволяет значительно снизить потери на испарение при хранении продукта.Особенностью крупных резервуаров является наличие в верхней части их корпусов кольца жесткости, несущего также кольцевую переходную площадку, и кольцевых ребер жесткости в средней его части. Плавающая крыша представляет собой тонколистовой диск, по периферии которого расположен кольцевой понтон, состоящий из герметичных коробов, препятствующих потоплению крыши. Для предотвращения заклинивания (вследствие неровности стенки) диаметр плавающей крыши на 0,4-0,6 м меньше внутреннего диаметра корпуса резервуара. Для уплотнения и обеспечения герметичности этого зазора применяют механические затворы, обеспечивающие свободное перемещение крыши по высоте стенок резервуара.

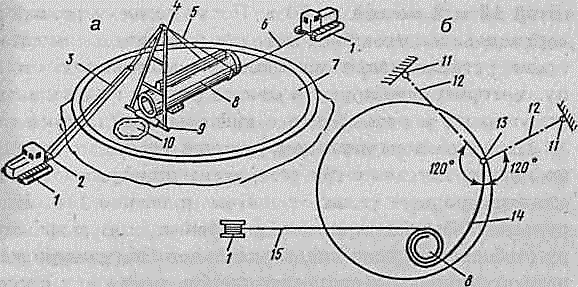

Монтаж резервуаров с плавающими крышами имеет некоторые особенности. Центральную часть плавающих крыш (понтонов) собирают из рулонных заготовок. Сразу после монтажа днища резервуара края плавающих крыш прихватывают по всему периметру к днищу резервуара. Короба плавающих крыш монтируют после разворачивания стенки резервуара таким образом, чтобы их основания располагались в горизонтальной плоскости. Короба по мере укладки прихватывают друг к другу и центральной части плавающей крыши. Короб сваривают с плавающей крышей после окончания монтажа стенок и плавающей крыши. Опорные стойки последней монтируют и временно закрепляют после ее подъема водой на определенный уровень (1,5-2,0 м). После слива воды стойки окончательно закрепляют.Традиционная технология монтажа стенок резервуара из рулонных заготовок, разворачиваемых в вертикальном положении, для резервуаров вместимостью 50 тыс. м3 и более имеет ряд недостатков: сложность работ по разворачиванию рулонов и формообразованию кромок из-за больших высот рулонов и толщин поясов стенки; повышенная трудоемкость и меньшая безопасность подгонки и приварки секций колец жесткости и площадок, формообразования кромок полотнищ, раскрепления развернутых полотнищ. Все эти работы приходится выполнять на значительной высоте после установки полотнища в проектное положение.Поэтому предложена технология монтажа резервуаров большой вместимостью разворачиванием рулонов в горизонтальном положении на решетчатых кондукторах, имитирующих поверхность стенки, и последующим подъемом кондуктора с развернутым на нем рулоном стенки в проектное положение. Данная технология позволяет перенести значительную часть монтажных и сварочных работ в удобные и безопасные наземные условия, совместить сборку элементов резервуара с общестроительными работами.Кондуктор (рис. 9.3) представляет собой пространственную конструкцию, состоящую из нескольких плоских ферм, соединенных прогонами и связями. Верхние пояса ферм — криволинейные и выполнены по внутреннему радиусу резервуара, нижние — прямолинейные. Длина верхнего пояса несколько больше длины разворачиваемого рулона. На нижнем поясе наружных ферм устанавливают шарниры для поворота.Рис. 9.3. Схема кондуктора и разворачивания рулона в горизонтальном положении 1— стенд рулона; 2 — верхний криволинейный пояс кондуктора; 3 — нижний прямолинейный пояс кондуктора; 4 — поворотные шарниры; 5 — тяговые канаты лебедок для разворачивания рулона; 6 — рулон; 7 — удерживающие канатные тяги (на трактор или лебедку); 8 —прижимные ролики

Монтаж резервуаров с плавающими крышами имеет некоторые особенности. Центральную часть плавающих крыш (понтонов) собирают из рулонных заготовок. Сразу после монтажа днища резервуара края плавающих крыш прихватывают по всему периметру к днищу резервуара. Короба плавающих крыш монтируют после разворачивания стенки резервуара таким образом, чтобы их основания располагались в горизонтальной плоскости. Короба по мере укладки прихватывают друг к другу и центральной части плавающей крыши. Короб сваривают с плавающей крышей после окончания монтажа стенок и плавающей крыши. Опорные стойки последней монтируют и временно закрепляют после ее подъема водой на определенный уровень (1,5-2,0 м). После слива воды стойки окончательно закрепляют.Традиционная технология монтажа стенок резервуара из рулонных заготовок, разворачиваемых в вертикальном положении, для резервуаров вместимостью 50 тыс. м3 и более имеет ряд недостатков: сложность работ по разворачиванию рулонов и формообразованию кромок из-за больших высот рулонов и толщин поясов стенки; повышенная трудоемкость и меньшая безопасность подгонки и приварки секций колец жесткости и площадок, формообразования кромок полотнищ, раскрепления развернутых полотнищ. Все эти работы приходится выполнять на значительной высоте после установки полотнища в проектное положение.Поэтому предложена технология монтажа резервуаров большой вместимостью разворачиванием рулонов в горизонтальном положении на решетчатых кондукторах, имитирующих поверхность стенки, и последующим подъемом кондуктора с развернутым на нем рулоном стенки в проектное положение. Данная технология позволяет перенести значительную часть монтажных и сварочных работ в удобные и безопасные наземные условия, совместить сборку элементов резервуара с общестроительными работами.Кондуктор (рис. 9.3) представляет собой пространственную конструкцию, состоящую из нескольких плоских ферм, соединенных прогонами и связями. Верхние пояса ферм — криволинейные и выполнены по внутреннему радиусу резервуара, нижние — прямолинейные. Длина верхнего пояса несколько больше длины разворачиваемого рулона. На нижнем поясе наружных ферм устанавливают шарниры для поворота.Рис. 9.3. Схема кондуктора и разворачивания рулона в горизонтальном положении 1— стенд рулона; 2 — верхний криволинейный пояс кондуктора; 3 — нижний прямолинейный пояс кондуктора; 4 — поворотные шарниры; 5 — тяговые канаты лебедок для разворачивания рулона; 6 — рулон; 7 — удерживающие канатные тяги (на трактор или лебедку); 8 —прижимные ролики

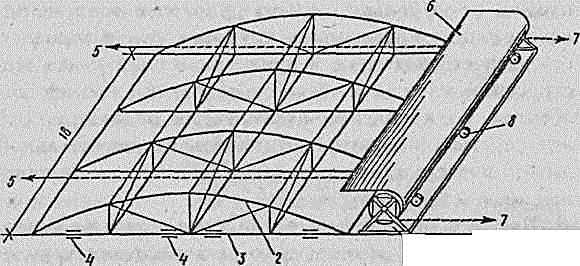

Технология монтажа стенки резервуара из рулонной заготовки, разворачиваемой в горизонтальном положении, заключается в следующем. На развернутом и сваренном днище резервуара размечают окружность, соответствующую внутреннему диаметру резервуара. Краном устанавливают кондуктор в вертикальное положение так, чтобы криволинейный пояс и размеченная на днище окружность совпали. После установки и выверки кондуктора приваривают поворотные шарниры к днищу и затем опускают его в горизонтальное положение. Рядом с кондуктором устанавливают стенд для разворачивания рулона. К рулону вдоль кромки приваривают трубу с серьгами. Краном укладывают рулон на стенд таким образом, чтобы приваренная труба находилась в непосредственной близости к роликам стенда, препятствующим самопроизвольному разворачиванию рулона.К серьгам трубу крепят канаты от двух лебедок, устанавливаемых с другой стороны кондуктора. Канаты от двух тракторов закрепляют на специальных патрубках, приваренных по окружности с торцов катушки. Канаты крепят к патрубкам, находящимся в верхнем положении, а запасовку выполняют таким образом, чтобы создать вращающий момент, удерживающий рулон от самопроизвольного раскручивания при перерезании крепящих планок. Перед началом разворачивания натягивают канаты, идущие на лебедки и трактора, натягивают и срезают планки, начиная с торца рулона, где стенка имеет меньшую толщину. Отпуская удерживающие канатные тяги, одновременно натягивают тяговые канаты лебедок, производя разворачивание рулона. Развернутое полотнище крепят пластинами к элементам верхних поясов рамы, оставляя свободные участки длиной около 3 м от краев полотнища для формообразования кромок. После формообразования кромок подгоняют и приваривают к полотнищу секции колец жесткости, временные стойки и проушины для последующего раскрепления поднятого полотнища, закрепляют канаты дотягивающей тормозной системы и временные расчалки. Затем гусеничным краном приподнимают кондуктор и устанавливают на временные опоры для возможности приварки секций колец жесткости, выступающих за один край полотнища; полотнище с кондуктором методом поворота краном устанавливают в проектное положение, раскрепляют расчалками и жесткими подпорками с наружной стороны резервуара и приваривают полотнище к днищу.Секции колец жесткости, выступающие за край ранее установленного полотнища, приваривают к вновь установленному полотнищу и его кольцам жесткости. Кондуктор отсоединяют от полотнища и переносят на следующий участок. Для оформления вертикального стыка к двум соседним полотнищам крепят специальное прижимное приспособление и производят сварку. После монтажа последнего полотнища кондуктор извлекают из резервуара с помощью крана.При возведении трех резервуаров вместимостью 50 тыс. м3 с применением метода разворачивания рулонов стенки в горизонтальном положении трудовые затраты на монтаж стенки резервуара составляют 330 чел-смен (на один резервуар), что примерно вдвое ниже, чем при монтаже стенок аналогичных четырех резервуаров по традиционной технологии (с разворачиванием рулонов в вертикальном положении).Монтаж стенок крупных резервуаров выполняют также методом полистовой сборки в проектном положении (наиболее трудоемкий вариант), а также укрупненными в кондукторе на земле обечайками из нескольких свальцованных на заводе листов (общей площадью около 50 м2).

Дата добавления: 2015-07-10; просмотров: 2104;