При величине воздушного зазора от 0,5 мм до 0,8 мм можно рассчитывать , что обрабатывать в сборе придется только ротор ( статор обрабатывается только по посадочному месту ).

8.3.3.При величине воздушного зазора от 0,3 мм до 0,5 мм нужно закладывать конструкцию , позволяющую обрабатывать в сборе как статор, так и ротор ( в противном случае допуски и взаимные смещения “съедят” около 0,2…0,25 мм от зазора, а окраска “съест” около 0,12 мм- по 0,06 мм на статор и ротор ) и возможно цепляние ротора о статор.

В принципе возможна обработка посадочных мест корпуса под щиты в сборе от необрабатываемой “расточки” статора, но идут на это достаточно редко.

8.3.4.Зазоры <0,3 мм в серийных машинах рассматриваемых мощностей, как правило, не реализуемы.

8.3.5.Пакеты из стали типа 49 К2ФА-ВИ обрабатывать и деформировать после отжига листов нельзя (резко теряются магнитные свойства) и, кроме того, листы при термообработке сильно ведет (величина некруглости может доходить до ~ 0,15…0,2мм ).

Соответственно такие пакеты только клеются. Естественно, при этом величина, указанного в РФ зазора, должна быть не менее 0,4÷0,5 мм , а пакеты , если и обрабатываются под посадку, то по достаточно высоким ребрам (деформация спинки статора при этом незначительная)

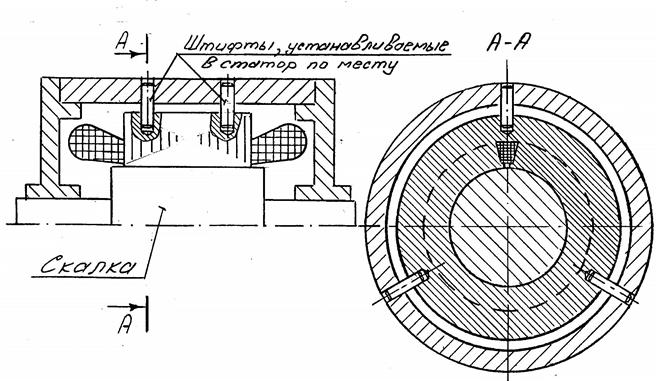

В этих случаях более разумно “вывесить” статор в корпусе соосно с гнездами под шарикоподшипники (ш/п) и зафиксировать статор в этом положении по способу радиально – лучевого центрирования.

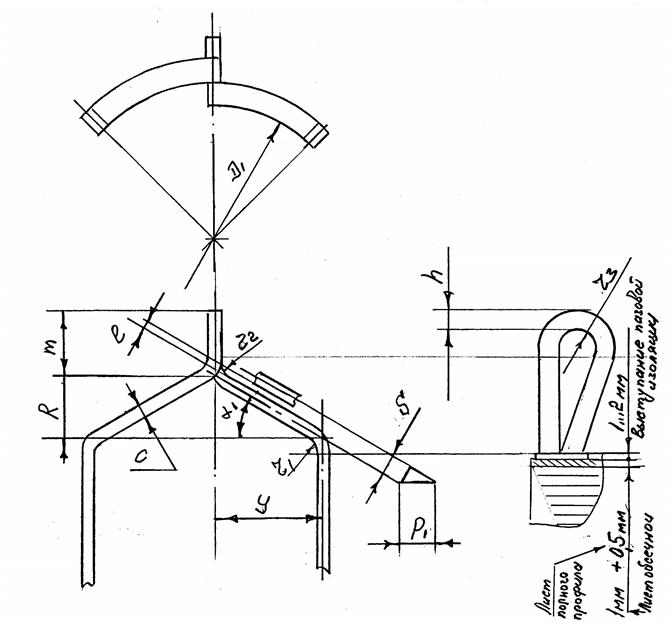

Схема “вывешивания “ статора относительно гнезд под ш/п и его фиксации в корпусе.

8.3.6. Для увеличения долговечности шарикоподшипников за счет уменьшения на них нагрузок , возникающих от эксцентриситета воздушного зазора , либо обрабатывают статор и ротор в сборе, либо вывешивают статор в гнездах под ш/п , что , в принципе, позволяет снизить зазор до предела .

8.3.7.Сварные статоры, как правило, не вывешивают, т.к. они достаточно сильно деформируются после снятия со сборника , если спинка не достаточно толстая.

8.3.8. Статор с пакетом из лакированных листов также , как правило, не вывешивают, так как в этом случае пакет должен быть собран в специальной втулке (“обечайке”, иначе пакет рассыпется) , а это увеличит диаметральный габарит машины и массу.

8.3.9. Для машин со струйным или прокачным охлаждением зазор желательно иметь больше указанных в 8.3.1…8.3.3. величин (для уменьшения потерь на трение). Величину зазора в этих случаях лучше принимать по аналогам.

8.4. Правила конструирования и последовательность изготовления сварных статоров . (Допущение в рассматриваемом примере : воздушный зазор – 0,5 мм , а Кзап 0,96 при толщине листа 0,35. На основании п.п. 8.2 и 8.3.2 принимается сварной статор с обработкой только по посадочному месту.

8.4.1. Конфигурация и размеры элементов листа.

8.4.1.1. Поводки пакета практически исключаются при толщине спинки равной 9..10% от наружного диаметра.

8.4.1.2. Шаг по продольным сварным швам не должен превышать 30…50 мм.

Как привило, хватает 8 швов.

Из практики : для генераторов применение количества швов кратное числу фаз может привести к искажению синусоиды.

Наилучшие результаты – при 8 швах.

Неудовлетворительные – при 6 швах.

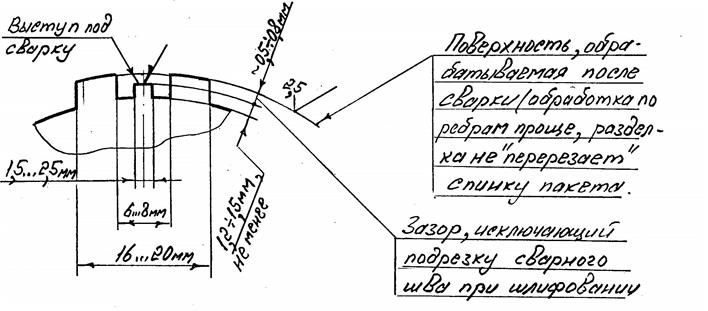

8.4.1.3.Разделка листа под сварные швы.

Варить по ограниченной зоне выступа технологичнее , спинка практически не затрагивается , поводка минимальная.

В ряде случаев , при применении электронно-лучевой сварки специальной разделки не требуется .

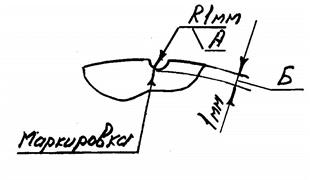

8.4.1.4.Маркировка – углубление (реже -выступ) на поверхности, не образующей рабочий зазор.Размеры (как правило):

Дополнительное ТТ на поле чертежа листа : “ Форма маркировки в пределах размеров А и Б не регламентируется” , -для возможности иметь различную маркировку для листов из под разных штампов.

Назначение маркировки – обеспечить минимальную расшихтовку в пазах за счет фиксации листов в сборнике вдоль пакета по маркировке ; исключить сборку пакета из листов , вырубленных на разных компаундных штампах (иначе неприемлемая расшихтовка).

Расположение маркировки – должна исключать совпадение пазов и ребер при сборке

листов , развернутых между собой на 180°. В КД “привязывается” к зубцам угловым размером.

Рациональное расположение в

рассматриваемом примере:

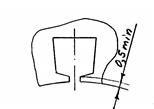

8.4.1.5.Усики паза менее 0,5 мм практически не выполнимы.

8.4.2.Технология вырубки листа.

8.4.2.1.Компаундный штамп - весь лист вырубается за один удар штампа. Штамп дорогой и сложный. Оправдывает себя только при значительной программе серийного выпуска.

8.4.2.2.Вырубка на пазовом полуавтомате.

8.4.2.2.1Вырубка заготовки на гильотинных ножницах

8.4.2.2.2Вырубка центрирующего и фиксирующего элементов.

8.4.2.2.2Вырубка центрирующего и фиксирующего элементов.

8.4.2.2.3.Последовательная (по одному) вырубка пазов на пазовом полуавтомате пазовым штампом.

| 8.4.2.2.4.Вырубка наружного контура обсечным штампом

|

Примечание : при заготовке в виде ленты, операция по 8.4.2.2.4.выполняется перед операцией по 8.4.2.2.3.При заготовке в виде квадрата, порядок чередования этих операций безразличен.

8.4.2.2.5.Вырубка внутреннего контура.

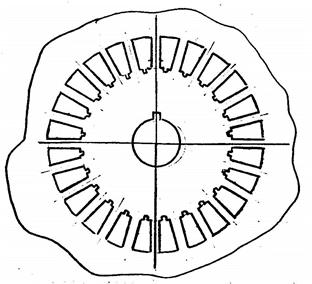

8.4.3.Элементы пакета.

8.4.3.1.Крайние листы – предназначены для уменьшения разрушения пакета . Как правило, выполняются из 3÷4 средних листов без покрытия , свариваемых по спинке и по зубцам точечной сваркой. Иногда под сварку крайних листов вырубаются листы на тех же штампах , но из более толстой стали(для увеличения жесткости и уменьшения распушения) , т.е , например, из 0,5 мм под сварку крайних, вместо 0,35 мм у средних.

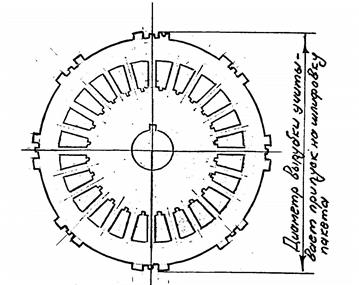

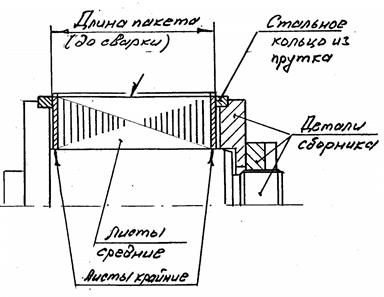

8.4.3.2. Пакет по сварным швам сильно утягивает (на 0,5÷1 мм, не менее) , что в дальнейшем затрудняет его фиксацию в корпусе (неровные торцы) . Для выправления торцов по краям пакета одновременно со сваркой всего пакета приваривают стальные кольца из прутка квадратного сечения , которые затем торцуют. Как правило, сечение таких колец 4х4 мм или 5х5 мм.

8.4.4.Сборка и сварка пакета.

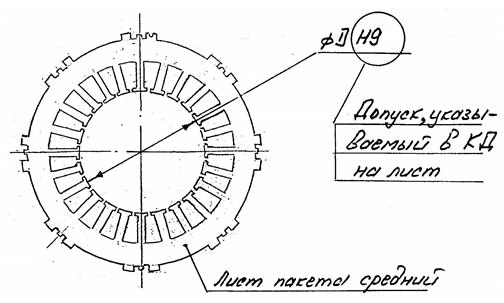

В КД указывается масса пакета (см п. 8.2) и наибольшее количество листов средних, которое рассчитывается исходя из максимальной длинны пакета (т.е. с учетом допуска “в +”) , коэффициента заполнения (Кзап – см п.8.2) и минимальной ( т.е. с учетом допуска “в-”) толщины листа.

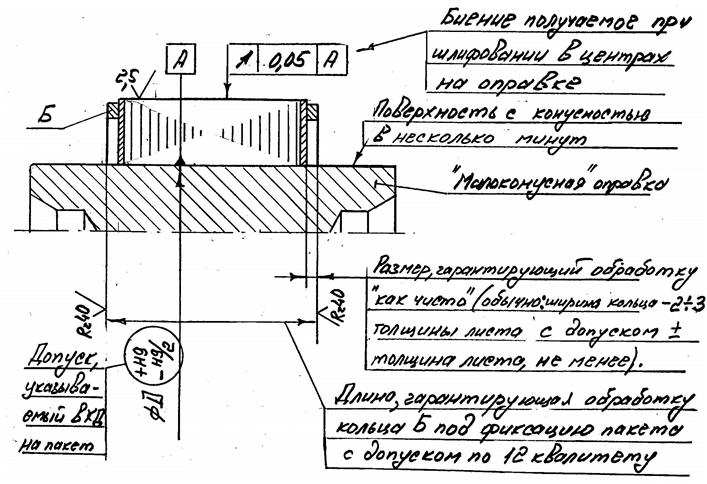

В КД допуск на длину пакета  от толщины среднего листа, не менее , при листах толщиной S≥0,35 мм . При листах S< 0,35 мм допуск ± толщина листа, не менее.

от толщины среднего листа, не менее , при листах толщиной S≥0,35 мм . При листах S< 0,35 мм допуск ± толщина листа, не менее.

Элементы , обеспечивающие сборку листов с фиксацией по маркировке условно не показаны.

8.4.5. Обработка пакета под посадку.

8.5.Правила конструирования и последовательность изготовления роторов с короткозамкнутой (к.з) обмоткой.

8.5.1. Изготовление листов практически ничем не отличается от листов статора, но если к.з. обмотка получается заливкой расплавленного металла, то листы применяются без покрытия (окалина, выполняющая роль изоляции, образуется в процессе заливки.)

8.5.2. Сборка пакета ротора напрямую завязана со способом изготовления к.з. обмотки.

8.5.2.1.Если обмотка стержневая, то пакет собирается на сборнике , подобного сборнику пакета статора , на имеющем подобие шпонки под маркировку листов. На этом же сборнике (до съема пакета) выполняется стержневая к.з. обмотка , т.е. стержни паяют (реже сваривают) по торцам пакета с шайбами из латуни , имеющими отверстия или пазы под стержни , или стержни по выходу из паза загибают, накладывая друг на друга ( на манер “заваливаемых" костяшек домино) , и пропаивают друг с другом , образуя контактные кольца.

Затем ротор с к.з. обмоткой снимают со сборника и расшлифовывают под посадку на вал.

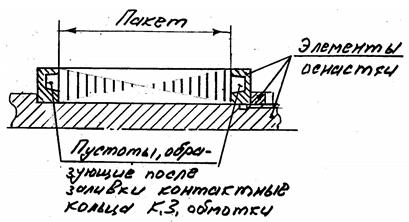

8.5.2.2. Если обмотку получают заливкой расплавленного металла, то сборник и его нажимные кольца являются частью литейной оснастки, пустоты которой после заливки образуют кольца к.з. обмотки.

|

Заливка расплавленного металла выполняется центробежным литьем (каналы в оснастке условно не показаны) . После заливки пакет ротора расшлифовывают под установку на вал и обтачивают контактные кольца с базой от внутреннего диаметра (для уменьшения изначального дисбаланса) . Дополнительное ТТ на поле чертежа : “При обработке колец А и Б по размерам В и Д допускается след от резца на крайних листах поз. 1 глубиной …мм , не более” (глубина следа, как правило, от  до до  толщины листа) . толщины листа) .

|

8.5.3.Надежность роторов с к.з. обмоткой , получаемой заливкой расплавленного металла , безусловно выше , чем у стержневой за счет отсутствия большого количества паяных или сварных соединений , но процесс заливки требует весьма строгого соблюдения технологии и “навесок” для стабильности “ρ” . В примере принята обмотка, получаемая заливкой латуни.

8.6.После принятия решений по вышеперечисленным вопросам конструктор проверяет соответствие провода, заложенного в РФ , действующим ограничителям оценивает совместимость марки провода с предлагаемым охлаждением и пропиткой. К этой работе целесообразно привлекать специалистов в области электроизоляции и при решении этого вопроса “не съезжать с накатанной колеи”. В примере принят провод ПЭТ-155(эмалированный, круглый) , хорошо сочетающийся с широко распространенным пропиточным компаундом ЭК-1М или пропиточным лаком ПЭ-933; обмотка всыпная.

8.7. Затем конструктор рассчитывает размеры лобовых частей.

В общем случае размеры лобовых частей со стороны головок секций рассчитываются по формулам , приведенным на листе №11.

Вылет лобовых частей

r1 ≈ 1…3

r2 = чтополучится r3 = h + (0…3)

При многовитковой секции за ширину секции принимается

средняя ширина паза (круглый провод).

Проверка Qмеди – сечение меди в лобовой части .

N- общее число проводников.

Размер “l” берется, как правило, ~0,2 мм и, если головки дополнительно изолируются, то “l” увеличивают на максимальную толщину этой изоляции. Для изоляции в виде ленты, накладываемой на секции “в полуперекрышку” надо принимать толщину изоляции равной толщине ленты х3 , а при более корректной записи в КД (“…изолировать лентой поз… с перекрытием  ….

….  ширины ленты”.) можно принимать толщину ленты х2 .

ширины ленты”.) можно принимать толщину ленты х2 .

Для машин со струйным охлаждением “l” увеличивают до 1мм и более для того, чтобы развить поверхность охлаждения.

Минимальный размер “r3” принимается по ТУ на провод. Для торцевыхобмоток “r3” достаточно часто выполняют меньше допустимого по ТУ , что нарушает изоляцию , но головку секций при этом обязательно изолируют.

8.7.1. При торцевой обмотке размеры лобовых частей со стороны переходов и перемычек принимаются по результатам детальной прорисовки и раскладке всех мест соединений, выполняемых с учетом возможности подходя паяльных клещей или сварочного оборудования.

Как правило, вылет или объем лобовых частей со стороны переходов и перемычек больше соответствующих габаритов со стороны головок секций на 60..80%.

8.7.2. При круглом проводе и всыпной обмотке при расчете размеров лобовых частей размеры секций приводят к торцевой обмотке, при этом за ширину секций принимается средняя ширина паза.

Вылет лобовых частей в этом случае принимают с учетом их приемлемой деформации (как правило , можно “безболезненно” ужать в аксиальном направлении на 20÷25% от расчетного) , сохранив при этом объем.

Со стороны переходов и перемычек вылет в этом случае , как правило, принимают не менее чем на 40% больше, чем со стороны головок, а объем больше не менее чем на 80%.

8.7.3. Ошибки в определении размеров лобовых частей приводят к очень тяжелым последствиям (переработка всей машины , а иногда пересогласование ТЗ) . Поэтому, если есть возможность промакетировать лобовые части, этим никогда не следует пренебрегать, а “карманный запас ” по лобовым частям , даже при наличии расчетов и результатов макетирования, целесообразно иметь не менее 2...2,5 мм.

| <== предыдущая лекция | | | следующая лекция ==> |

| Пример 1. Здесь три контура и все соприкасаются и один путь x→y. | | | Понятия и классификации |

Дата добавления: 2015-06-27; просмотров: 2115;