Контроль проката и проволоки

Листы и плиты толщиной 6 - 60 мм контролируют теневым, эхо-, эхо-сквозным методом и зеркально-теневым методами на частотах 2 - 3 МГц. Листы толще 60 мм контролируют эхо- или эхо-сквозным методом. Листы толщиной 3 мм и меньше, а также проволоки лучше контролировать теневым методом с использованием волн Лэмба.

Для контроля листов и заготовок при температуре 900 - 1000 0С применяют ЭМА метод ввода и приема УЗ колебаний или помещают преобразователи в канал, расположенный в валках прокатного стана. Акустический контакт при этом осуществляется за счет сильного прижатия валка к металлу. Чаще всего при контроле листового проката применяется иммерсионный способ ввода УЗК.

Прутки и заготовки круглого и прямоугольного сечений контролируют эхо-методом с использованием прямых преобразователей (иногда используют наклонные).

Если требуется контролировать только центральную часть прутка, то используют 3 преобразователя, расположенных вокруг прутка с углом межу осями 600. Пруток перемещают только поступательно.

Бесшовные металлические трубы контролируют эхо-методом по ГОСТ 17410-78 с помощью иммерсионных установок с локальными волнами, однако допускается и ручной контроль контактным способом.

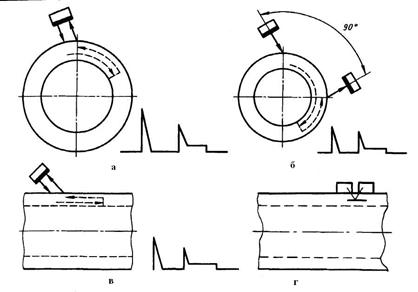

Рекомендуемые схемы контроля представлены на рис. 11.

Рис. 11. Схемы контроля труб

Тонкостенные трубы наиболее ответственного назначения контролируют по схемам а - в в двух направлениях навстречу друг другу с целью надежного выявления разноориентированныл дефектов. Для других труб объем контроля сокращается. Контроль расслоений (рис. 11, г) обычно выполняют только для труб с толщиной стенки более 10 мм. Глубина выявляемых искусственных дефектов типа рисок составляет 3 - 15% от толщины стенки, а диаметр плоскодонных отверстий - 1,1 - 6,2 мм в зависимости от назначения трубы.

Для проверки всего металла трубы необходимо обеспечить взаимное перемещение преобразователя и трубы по винтовой линии. Более производителен способ, при котором преобразователи вращаются вокруг поступательно-движущейся трубы. Установка, в которой труба совершает одновременно вращательное и поступательное движения, менее производительная, но позволяет проверять трубы в более широком диапазоне диаметров.

Для контроля проволоки используют волны стержневого типа. Проволока перематываясь между двумя катушками, проходит через иммерсионную ванну, в которой проверяется теневым или эхо-методом с производительностью 0,5 – 1 м/с.

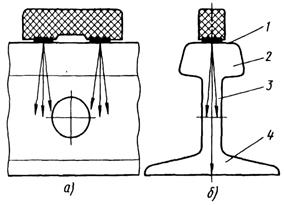

Из проката сложного профиля выделяют рельсы в связи с очень высокими требованиями, предъявляемыми к ним. В соответствии с ГОСТ 18576-85 их контролируют зеркально-теневым и эхо-методами. УЗК вводят со стороны поверхности катания рельса (рис. 12, б). Наиболее распространенные дефекты в шейке рельса и в местах ее перехода в головку и подошву – вертикальные и горизонтальные трещины и расслоения. Их выявляют зеркально-теневым методом с помощью прямого преобразователя по первому и второму донным импульсам или по их отношению.

При контроле болтовых стыков возникают ложные срабатывания индикаторов при прохождении преобразователя над болтовым отверстием. Их можно исключить с помощью ультразвукового калибра - преобразователя с двумя чувствительными элементами, расстояние между которыми несколько превышает диаметр болтового отверстия.

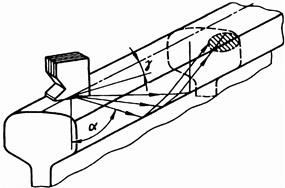

Контроль основного металла головки рельса осуществляется наклонным преобразователем с углом ввода ~600. Для выявления поперечных трещин, обычно расположенных в боковой части головки, преобразователь поворачивают относительно боковой оси рельса на угол 30 – 370. При этом дефекты обнаруживают лучом, отраженным от нижней поверхности головки рельса (рис. 13).

Рис. 12. Схема контроля рельсов, уложенных в путь, зеркально-теневым методом: 1 – поверхность катания; 2 – головка; 3 – шейка; 4 - подошва

Рис. 13. Схема выявления поперечных трещин

Дефекты головки рельса выявляют также с помощью низкочастотных (около 100 кГц) волн, подобных стержневым. Они заполняют все сечение головки рельса, которая является как бы волноводом. Из одного положения преобразователя проверяется участок рельса длиной до 15 - 30 м.

Полный контроль рельсов зеркально-теневым и эхо-методами, а также выявление трещин вблизи болтовых отверстий проводят специализированными приборами типа УЗД-НИИМ-6. Указанная схема контроля реализуется также в вагонах-дефектоскопах, производительность которых достигает 10 м/с.

Дата добавления: 2015-04-07; просмотров: 1490;