Технология приготовления сырьевой муки

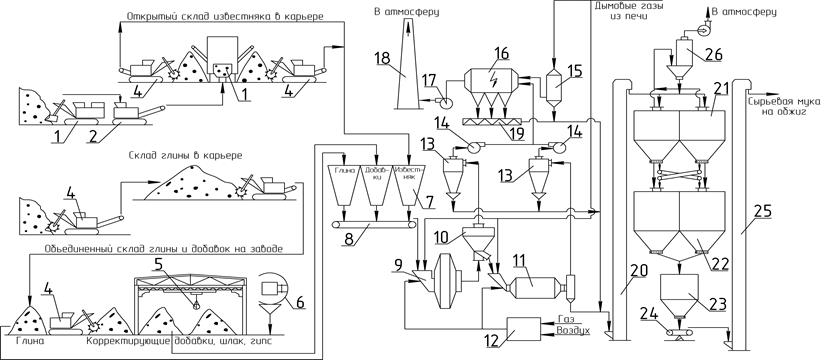

В случае использования известняка и глины, имеющих относительно небольшую влажность и пиритные огарки в качестве корректирующей добавки, приготовление сырьевой муки может осуществляться по технологической схеме, представленнной на рис. 3.13.

Добыча известняка производится при помощи экскаватора 1, а глины роторной машиной 4. В ряде случаев известняк подвергается грубому дроблению непосредственно в карьере в самоходной молотковой дробилке 2 до размера 1−3 см, после чего там же складируется с помощью штабелеукладчика 3. Полученную щебенку известняка при помощи комплекса машин усредняют и направляют в расходный бункер 7.

Добытая глина также складируется в карьере в открытом складе, после чего роторной машиной и системой ленточных конвейров подается на объединенный склад глины и добавок (огарки, шлак, гипс), которые разгружаются вагоноопрокидывателем 6, а затем грейферным краном 5 и ленточным конвейером в отделение предварительного измельчения.

Все три компонента − известняк, глина и пиритные огарки, отдозированные с помощью ленточных весовых дозаторов 8, направляются на совместный помол в мельницу самоизмельчения типа «Аэрофол» 9, в которой происходит одновременно помол и сушка сырьевых материалов. В качестве теплоносителя используются дымовые газы с температурой 800−850°С, образующиеся в выносной топке 12 от сжигания природного газа или мазута. В последнее время на цементных заводах, в том числе на ПРУП «Белорусский цементный завод», вместо выносной топки используют газотурбинные установки (ГТУ), в которых сжигается газ, вырабатывается электроэнергия, а отработанные дымовые газы направляются в мельницу в качестве теплоносителя. В случае недостаточно высокой температуры теплоносителя

Рис. 3.13. Технологическая схема приготовления сырьевой муки по сухому способу:

1 − экскаватор; 2 − самоходная дробилка; 3 − штабелеукладчик; 4 − роторная машина; 5 − кран-перегружатель;

6 − вагоноопрокидыватель; 7 − приемные бункера сырья; 8 − дозирующие и транспортирующее устройтво;

9 − мельница «Аэрофол»; 10 − сепаратор; 11 − трубная мельница; 12 − топка; 13 − циклон; 14 − мельничный вентилятор;

15 − кондиционер; 16 − электрофильтр; 17 − аспирационный вентилятор; 18 − дымовая труба; 19 − механизм уборки

пыли; 20, 25 − элеватор; 21 − корректирующий силос; 22 − смесительный силос; 23 − расходный бункер

постоянного уровня; 24 − весовой дозатор (расходомер); 26 − рукавный фильтр.

(500−550°С), выходящего из ГТУ, в мельницу подается смесь дымовых газов − из ГТУ и выносной топки. Вырабатываемая электроэнергия на 40% покрывает потребность в ней завода. Еще одним видом сушильного агента могут быть дымовые газы, поступающие из цеха обжига.

Измельченная и высушенная до влажности примерно 0,5−1% сырьевая мука выносится отработынными дымовыми газами в сепаратор 10, в котором отделяется крупка и направляется на домол в трубную мельницу 11. Сухой помол является более энергоемким по сравнению с помолом сырьевого шлама, поэтому для снижения расхода электроэнергии эффективно применять интенсификаторы помола (ССБ, лигнин, триэтаноламин и др.).

Тонкая фракция молотого продукта выделяется в осадительном циклоне 13, после чего теплоноситель мельничным вентилятором 14 направляется на очистку в электрофильтр 16 до содержания пыли ~ 75 мг/м3, а затем аспирационным вентилятором 17 через дымовую трубу 18 выбрасываются в атмосферу. Для регулирования температуры дымовых газов, подаваемых в электрофильтр (во избежание достижения ими температуры ниже точки росы), предусмотрен кондиционер 15.

Уловленная годная фракция сырьевой муки в осадительных циклонах 13 и электрофильтре 16 с помощью системы транспортирующих устройств 19, элеватором 20 направляется на корректировку химического состава в силосы 21.

Состав муки корректируют до заданных значений по результатам химического анализа на содержание СаО, SiO2, Al2O3 и Fe2O3 проб муки, доставляемой пневмопочтой в лабораторию с помощью рентгеновского спектрометра. Различают корректирование порционное (в силосах) и поточное (в потоке), которое осуществляют по титру (содержанию СаСО3), титру и модулю, коэффициенту насыщения и модулю.

Порционное корректирование производится в случае значительного колебания химического состава сырья. При его относительно постоянном составе предпочитают этот процесс вести в потоке, для чего корректирующие силоса располагают над смесительными 22, как показно на рис. 3.13.

Если состав муки отличается от заданного, то его корректируют путем добавления в силос муки из корректирующих силосов 21. Корректирующие смеси приготавливают заранее. Обычно одна смесь обогащена карбонатным компонентом, а другая состоит из известняка и пиритных огарков. В соответствии с расчетом корректирующие шихты в необходимом количестве дозируют в смесительный силос 22, после чего полученную смесь гомогенизируют подачей сжатого воздуха.

Общая продолжительность усреднения состава муки длится 1−2 ч, затем ее перекачивают в расходный бункер постянного уровня 23. Ленточный весовой дозатор 24 направляет сырьевую муку в элеватор 25, который поднимает ее в бункер, установленный в цехе обжига в системе запечных теплообменных устройств.

Воздух, транспортировавший сырьевую муку в силосы, перед удалением в атмосферу очищается в рукавном фильтре 26.

Дата добавления: 2015-06-17; просмотров: 4218;