АППАРАТЫ ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ

Вещества, находящиеся в газообразном состоянии, разделяются в основном с помощью процессов абсорбции.

Абсорбциейназывается процесс поглощения газа или пара жидким поглотителем (абсорбентом).

Процесс, в котором газ или пар вступает в химическое взаимодействие с жидкостью, называется хемсорбцией.

Абсорбция - процесс избирательный. Избирательность процесса абсорбции позволяет извлекать из газовой смеси определенное вещество с использованием соответствующего поглотителя.

Процессы абсорбции широко применяются в различных отраслях химической и нефтеперерабатывающей промышленности для поглощения аммиака, окислов азота, серного ангидрида, углеводородных газов, а также для санитарной очистки отходящих газов, выбрасываемых в атмосферу.

Абсорбция, как правило, сопровождается выделением тепла. Повышение температуры ухудшает проведение процесса, поэтому абсорбционные установки во многих случаях снабжают холодильными элементами.

Процесс удаления поглощенных газов из жидкости называют десорбцией. Десорбция производится в токе инертного газа путем выпаривания раствора или под вакуумом.

Десорбция применяется для извлечения из поглотителя растворенных в нем газов и паров, когда они являются целевыми продуктами производства.

Абсорбераминазывают аппараты, в которых протекает процесс абсорбции. По способу создания поверхности контакта жидкости с паром абсорберы делят на аппараты поверхностного типа, насадочные, барботажные (тарельчатые) и механические.

Если газ хорошо поглощается жидкостью, то нет необходимости создавать большую поверхность контакта фаз. В этом случае для хорошей абсорбции газа достаточно пропускать его над поверхностью жидкости (например, процесс поглощения хлористого водорода).

Наиболее широко для абсорбции применяют насадочные колонны, сравнительно простые по конструкции (рис. 5.1). Это полые цилиндрические аппараты, в которые загружают насадочные тела различной формы, обеспечивающие развитую поверхность контакта между жидкостью и газом. Газ подводят снизу под слой насадки, а жидкость подается на насадку, при этом обеспечивается противоток между жидкостью и газом.

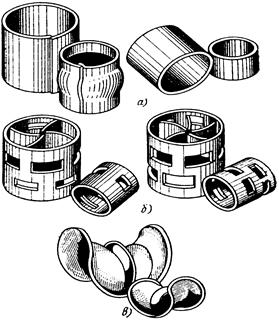

В качестве элементов насыпных насадок применяют кольца Рашига, кольца Палля и седловидные насадки, изготавливаемые из керамики, фарфора или тонколистового металла (рис. 5.2).

К насадке предъявляют следующие основные требования: она должна быть дешевой, простой в изготовлении, иметь большую удельную поверхность на 1 м3 объема и оказывать малое гидравлическое сопротивление движению газов.

|

|

|

|

| |

| |

| |

| |

| |

Кольца Рашига просты в изготовлении, поэтому они получили наибольшее распространение. Кольца выпускают диаметром от 10 до 150 мм, однако в промышленных колоннах в основном применяют кольца диаметром 25 и 50 мм.

|

|

|

|

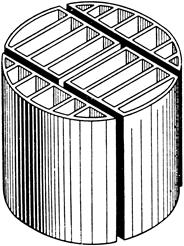

В последнее время освоены плоскопараллельные (рис. 5.3) и сотовые насадки, состоящие из вертикально установленных пластин или сотовых элементов, обеспечивающих хороший контакт между жидкостью и газом и в то же время имеющие малое гидравлическое сопротивление.

|

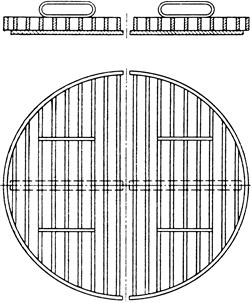

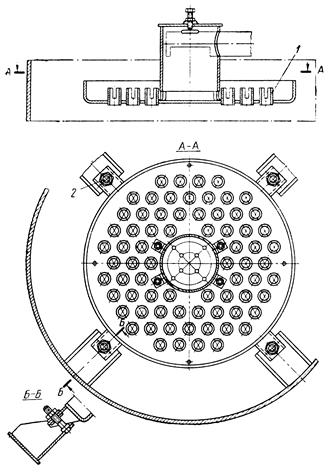

Насадку укладывают на опорную решетку (колосник). Решетку изготовляют из нескольких секций (рис. 5.4), укладываемых на опорные балки. Размер в свету между колосниками решетки должен быть не более 0,6 -0,7 наименьшего размера насадочного элемента.

Хорошей опорной конструкцией для колонн малого диаметра служит также решетки из просечно-вытяжного листа.

Насадочные колонны хорошо работают при обильном и равномерном орошении, поэтому оросительные устройства являются одним из важных узлов колонны.

|

К оросителям предъявляются следующие основные требования: они не должны увеличивать унос жидкости с газом; высота оросительного устройства и расстояние от оросителя до насадки должны быть минимальными; они должны устойчиво работать при колебании расхода жидкости;

быть простыми по устройству и удобными в эксплуатации; не должны забиваться при работе с загрязненными жидкостями.

Оросители подразделяют на самотечные и разбрызгивающие. Из самотечных оросителей жидкость вытекает отдельными струйками через отверстия или прорези. К самотечным оросителям относится распределительная плита, представляющая собой тарелку с патрубками (рис. 5.5), через которые жидкость отдельными струйками стекает на насадку. Уровень тарелки регулируется установочными винтами. Диаметр тарелки равен 0,6 - 0,7 диаметра аппарата. Орошающая жидкость подводится через патрубок к центру тарелки. Распределительные плиты просты по устройству и надежны в работе, однако при большом диаметре колонны они становятся громоздкими и поэтому не применяются для аппаратов диаметром более 3 м.

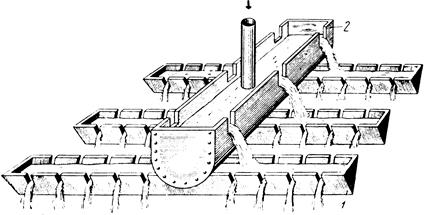

В аппаратах большого диаметра применяют оросительные желоба (рис. 5.6), состоящие из ряда параллельных желобов 1 и главного распределительного желоба 2, расположенного под ними. Желоба громоздки и требуют тщательной регулировки горизонтальности, которая производится с помощью установочных винтов.

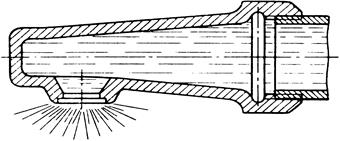

К разбрызгивающим оросителям относится тангенциальная форсунка (рис. 5.7). Жидкость, подлежащая разбрызгиванию, подводится в круглую внутреннюю камеру форсунки тангенциально, закручивается там и выходит с большой скоростью через центральное отверстие. Закрученная струя по выходе из форсунки дробится на капли. Тангенциальная форсунка обеспечивает интенсивное и сравнительно равномерное орошение в радиусе 2 - 2,5 м. В аппаратах большого диаметра устанавливают несколько форсунок.

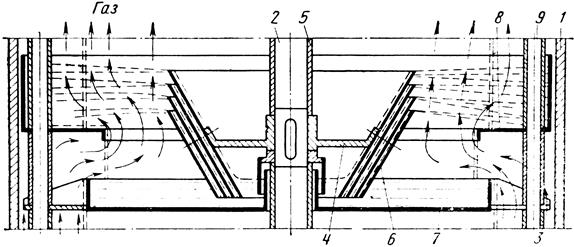

Ограниченное применение для целей абсорбции находят тарельчатые колонны. Их применяют в основном в тех случаях, когда количество орошающей жидкости очень мало. В аппаратах используют стандартные колпачковые, ситчатые, клапанные, струйные и провальные тарелки. На тарелке поддерживается слой жидкости, через который барботирует восходящий поток газа, распределяясь в жидкости пузырьками и струйками. Газ последовательно проходит через слои жидкости на тарелках, расположенных в колонне на определенном расстоянии. Жидкость непрерывно перетекает с верхних на расположенные ниже тарелки. В межтарельчатом пространстве газ отделяется от унесенных капель и брызг. Контакт между поднимающимся газом и стекающей жидкостью осуществляется непрерывно.

В механических абсорберахмежфазная поверхность контакта образуется путем разбрызгивания жидкости в газообразной среде с помощью вращающихся устройств различных типов.

|

| |

| |

| |

| |

Рис.5.6. Оросительные жалоба

Рис.5.7. Тангенциальная форсунка

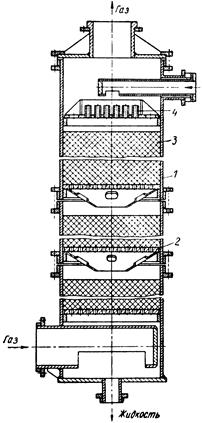

Механические абсорберы по своей эффективности превосходят абсорберы других типов. Это объясняется тем, что, во-первых, при разбрызгивании жидкости на мелкие капли образуется большая развернутая поверхность контакта фаз, а во-вторых, абсорбция газов летящими каплями жидкости в несколько раз больше, чем при тех же условиях стекающей пленкой. Благодаря этому механические абсорберы весьма компактны (рис. 5.8). Общий недостаток механических абсорберов - сложность конструкции и значительный брызгоунос.

Рис.5.8. Механический абсорбер

Дата добавления: 2015-04-03; просмотров: 4227;