Приспособления для зуборезных станков

Установка и зажим зубчатых колес при нарезании на них зубьев производятся на различных приспособлениях. Способ обработки зубьев определяет вид приспособления к зубообрабатывающим станкам. В зависимости от группы станка эти приспособления делят на типы: зубофрезерные, зубодолбежные, зубострогальные, зубошевинговальные, зубошлифовальные и т. д. Конструкция приспособления к зубообрабатывающим станкам зависит также от габаритных размеров зубчатых колес, степени точности их изготовления, формы и размеров базовых поверхностей и от установочных мест стола или шпинделя станка, на которые приспособление устанавливают.

В зависимости от формы зубчатого колеса и длины ступицы основной установочной базой может быть отверстие или плоская торцовая поверхность ступицы или обода колеса.

При нарезании зубчатых колес с невысокой степенью точности, а также при предварительном нарезании зубьев зубчатые колеса устанавливают на жестких оправках (посадка А/С, А/Д) с небольшим зазором. При нарезании зубчатых колес с более высокой степенью точности установка — центрирование производится на оправках без зазора.

В случае установки зубчатого колеса на оправку с зазором получается несовпадение осей колеса и стола станка, что создает радиальное биение основной и делительной окружностей колеса, равное двойному эксцентриситету или максимальному зазору между поверхностью отверстия колеса и посадочной поверхностью оправки. Поэтому для точного центрирования применяют оправки, обеспечивающие беззазорную посадку колес на оправку.

На точность нарезания зубьев колес большое влияние оказывает правильность установки и центрирования зуборезных приспособлений на станке, ось которых должна совпадать с осью вращения стола станка. Биение оправки для нарезания зубьев колеса должно быть не более 0,005—0,004 мм.

В настоящее время на заводах серийного типа применяют оправки к зуборезным станкам с ручным зажимом, а на заводах крупносерийного и массового производств — приспособления к зуборезным станкам с механизированным приводом. Имеются приспособления, в которых автоматизированы все элементы цикла зубонарезания - установка, зажим, разжим и съем нарезаемого колеса.

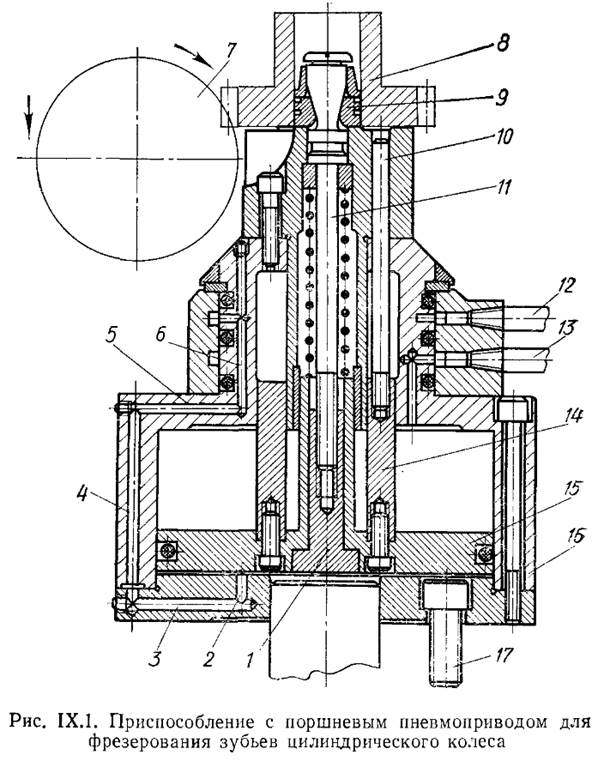

Приспособление с цанговым пневматическим зажимом (рис. IX.1) для фрезерования зубьев цилиндрических зубчатых колес червячной фрезой 7 устанавливают на зубофрезерном столе станка и закрепляют винтами 17. При переключении распределительного крана сжатый воздух через штуцер 13 поступает в верхнюю полость пневмоцилиндра, встроенного в корпусе 16 приспособления, и перемещает поршень 15 со штоком 1и тягой 11 вниз. При этом тяга верхним коническим концом разжимает цангу 9, которая зажимает обрабатываемое колесо 8. После нарезания зубьев на колесе распределительный кран переключается, и сжатый воздух через штуцер 12 и воздушные каналы 6, 5, 4, 3, 2 в пневмоцилиндре и его крышке поступает в нижнюю полость пневмоцилиндра и перемещает поршень 15 со штоком 1 и тягой 11 вверх. Верхний конический конец тяги выходит из отверстия цанги 9, которая под действием упругих сил сжимается, и обработанное колесо 8 освобождается от зажима. При движении поршня вверх с ним перемещается втулка 14 и стержнями 10 снимает колесо 8 с цанговой оправки. Далее цикл обработки зубчатого колеса повторяется.

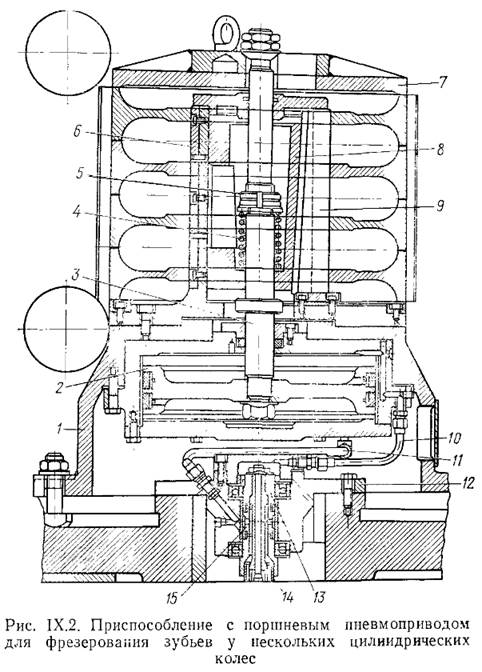

На рис. IX.2 показано приспособление для фрезерования зубьев цилиндрических зубчатых колес, установленных пакетом. Обрабатываемые колеса устанавливают в приспособлении и снимают вручную, а зажим и разжим колес производятся пневмоприводом.

Приспособление размещают на столе зубофрезерного станка и его корпус 1 крепят болтами. Внутри корпуса встроен пневмоцилиндр с поршнем 2 и крышкой. В приспособлении расположена плавающая втулка 8 с клиньями 9. На корпусе 1 приспособления установлена и закреплена винтами втулка, на наружной поверхности которой закреплены шесть шпонок 6. Обрабатываемые зубчатые колеса центральным базовым отверстием устанавливают и предварительно центрируют шестью шпонками 6 неподвижной втулки.

Поочередная подача сжатого воздуха в полости пневмоцилиндра производится при переключении золотника распределительного крана. От распределительного крана сжатый воздух по трубопроводу подается к воздухоприемнику и затем в одну из полостей пневмоцилиндра.

Во втулке 15, запрессованной в корпусе 12 воздухоприемника, расположен на шарикоподшипниках невращающийся воздухораспределитель 13, закрепленный на воздухоподводящей трубе 14, которая жестко связана с неподвижной частью станка.

После установки пакета зубчатых колес на приспособление кладут быстросъемную шайбу 7. Далее переключают распределительный кран на зажим, сжатый воздух от него по трубопроводу 14 и каналам воздухораспределителя 13 через трубу 10 поступает в верхнюю полость пневмоцилиндра и перемещает поршень 2 со штоком 3 вниз. Закрепленная на штоке гайка 5 сжимает пружину 4, которая перемещает плавающую втулку 8 с клиньями 9 вниз. При этом клинья раздвигаются и окончательно центрируют обрабатываемые детали. Во время дальнейшего опускания поршня 2 вниз шток 3 гайками на его верхнем конце прижимает шайбу 7 к деталям и они закрепляются.

После нарезания зубьев на колесах распределительный кран переключается на разжим и сжатый воздух от распределительного крана через воздухораспределитель 13 по трубопроводу 11 поступает в нижнюю полость пневмоцилиндра. При этом сжатый воздух перемещает поршень 2 со штоком 3 вверх. В начале перемещения вверх штока гайки на его верхнем конце отходят от шайбы 7, а при дальнейшем подъеме цилиндрический выступ штока упирается в нижний торец плавающей втулки 8. Клинья 9, перемещаясь в Т-образных пазах втулки 8, сдвигаются к центру, обрабатываемые детали освобождаются от зажима и центрирования, затем снимают шайбу 7 и обрабатываемые детали. Далее рабочий устанавливает в приспособление следующий пакет деталей, ставит шайбу 7, производит соответствующее переключение распределительного крана, и цикл обработки деталей повторяется. Приспособление применяют в крупносерийном и массовом типах производства.

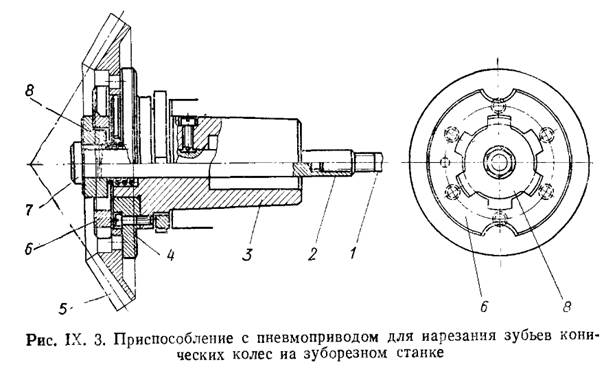

На рис. IX.3 показано приспособление для установки и зажима конических колес при нарезании зубьев на зуборезном станке. Обрабатываемое колесо 5 центральным базовым отверстием устанавливают на шейку сменного фланца 4 оправки 3. Зажим и разжим детали производятся при соответствующем перемещении поршня со штоком в пневмоцилиндре. Шток пневмоцилиндра через тягу 1 жестко соединен с валиком 2.

При подаче сжатого воздуха в штоковую полость пневмоцилиндра поршень со штоком, тягой 1 и валиком 2 перемещаются вправо. Валик нажимает головкой 7 на две шайбы 6 и 8, и колесо зажимается между фланцем 4 оправки и съемной шайбой 6. При подаче сжатого воздуха в бесштоковую полость пневмоцилиндра (на рис. IX.3 пневмоцилиндр отсутствует) поршень со штоком, тягой 1 и валиком 2 перемещается влево. Головка валика отходит от шайб, и обработанное колесо разжимается. Чтобы снять шайбу 6, установленную в выемке зубчатого колеса, ее поворачивают до совмещения трех выемок с соответствующими выступами шайбы 8 и снимают. Затем снимают коническое колесо с нарезанными зубьями, устанавливают следующее колесо, ставят шайбу 6, зажимаю деталь и цикл обработки повторяется.

Дата добавления: 2015-03-11; просмотров: 13338;