Стали для режущего инструмента

Эти стали должны иметь:

1) высокую твердостью в режущей кромке, значительно превышающую твердость обрабатываемого материала;

2) высокую износостойкость, необходимую для сохранения размеров и формы режущей кромки при резании;

3) высокую прочность при некоторой пластичности и вязкости для предотвращения поломки инструмента в процессе резания;

4) высокую красностойкость (теплостойкость).

Углеродистые стали: У8...У13.

У них прокаливаемость небольшая, и применяются они для резцов небольшого размера (до10...15 мм.), чтобы прокалить насквозь, а также для инструментов большего размера, до 30 мм (они прокаливаются не полностью), у которых режущая часть приходится на поверхность (напильники, зенкеры, развертки и т.п.).

Для металлообрабатывающего инструмента (фрезы, сверла, ножовки, резцы и т.п.) даётся термическая обработка: закалка в воду с последующим низким отпуском при 150...200oС. Структура будет мартенсит отпуска и цементит вторичный. Скорость резания такого инструмента должна быть небольшой, так как при резании за счет трения резец не должен разогреваться выше 200oС (мартенсит в углеродистых сталях сохраняется только до 200 С).

Для деревообрабатывающего инструмента, который испытывают значительные ударные нагрузки (топоры, зубила и т.п.), дают термообработку на троостит отпуска, то есть закалку с последующим средним отпуском.

Малолегированные стали: X, ХВГ, 9ХС, 6ХС и др. (химический состав смотри выше). У них прокаливаемость больше, применяются для резцов большего размера и сложной формы. Закалку ведут в масле, и меньше возникают внутренние напряжения. Термическая обработка такая же, как и для углеродистых сталей: закалка и низкий отпуск. Структура будет мартенсит отпуска и избыточные карбиды. Скорость резания может быть повышена, так как мартенсит сохраняется до 250...270оС. Это связано с тем, что легирующие элементы затрудняют диффузию и тем самым задерживают распад мартенсита, сохраняя его до более высоких температур.

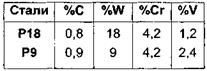

Высоколегированные стали - быстрорежущие стали. Они маркируются: Р18, Р9, Р6М5,

Цифра - процент вольфрама.

Таблица 12.1.

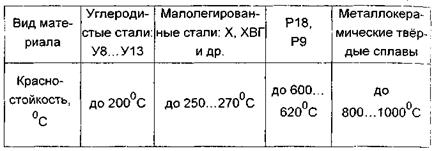

Красностойкость- это способность стали длительно сохранять структуру мартенсита, а следовательно, и высокую твёрдость, и износостойкость при повышенных температурах, возникающих за счет трения при резании.

Чем больше легирована сталь, тем диффузия меньше и мартенсит сохраняется до более высоких температур (таблица12.2).

Таблица 12.2.

Под красностойкостью подразумевают температуру отпуска продолжительностью 4 часа, снижающую твёрдость стали до 58НRС.

Р18 и Р9 отличаются друг от друга количеством карбидов первичных (КІ), которые при нагреве под закалку не растворяются в аустените, а количество карбидов вторичных (КІІ), которые растворяются в аустените, у них приблизительно одинаковое, а следовательно, и легированность аустенита при нагреве под закалку у них тоже одинаковая. Этим и объясняется, что у них красностойкость одинаковая, но у Р18 больше КІ, и поэтому эта сталь меньше склонна к перегреву, чем Р9. В этом преимущество Р18 перед Р9. Основным легирующим элементом, обеспечивающим красностойкость стали, является вольфрам или его аналог молибден в стали Р6М5. Красностойкость также увеличивается в присутствии других карбидообразующих элементов, таких как хром, ванадий и др. Сталь Р9 содержит больше ванадия, который увеличивает износостойкость, уменьшает склонность к перегреву, но он ухудшает шлифуемость при изготовлении резца и требует к себе большого внимания.

В настоящее время широко используется кобальт, особенно при разработке без вольфрамовых быстрорежущих сталей, так как вольфрам очень дорогой элемент. Кобальт повышает красностойкость стали и, самое главное, повышает твердость при высоких температурах.

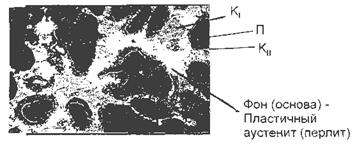

Р18 и Р9 - это стали ледебуритного класса. Это означает, что у них структура после литья напоминает структуру белого доэвтектического чугуна (рис.78).

Рис. 12.1. Микроструктура Р18 после литья

КІ - это хрупкие карбиды эвтектического происхождения, имеют скелетообразную форму. Основным карбидом в быстрорежущих сталях является сложный карбид вольфрама переменного состава Fe3W3C (Ме6 С), который растворяет в себе часть ванадия и хрома.

KІІ - это хрупкие карбиды Сr23С6, VС и др., залегают ореолом вокруг округлых зёрен аустенита, который при эвтектоидной температуре А1, равной для этой стали 800oС, переходит в перлит.

Эвтектика (ледебурит) состоит из КІ и основы сплава (фона на микроструктуре), представляющей собой пластичный аустенит (или перлит, если ниже температуры А1, аустенит превращается в перлит).

Р18 и Р9 относятся к сталям, а не к чугунам, так как: у них углерода меньше, чем 2,14% С; их можно ковать, поскольку основа в ледебурите пластична. Белые же чугуны ковать нельзя, так как у них основой в ледебурите является хрупкий цемент.

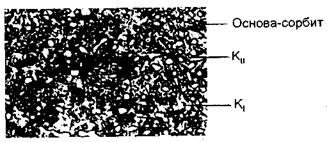

Р18 и Р9 с литой структурой пустить в работу нельзя так как, хрупкие скелетообразные КІ, попадая в режущую кромку резца, выкрашиваются. Поэтому литые слитки, которые, как правило, небольшие по размеру, подвергают горячей ковке с целью раздробить хрупкие скелетообразные карбиды и равномерно распределить по объему, чтобы не было их скоплений, в противном случае эти скопления будут выкрашиваться. Степень обжатия должна быть большой. Затем проводят изотермический отжиг при 720...750 С, то есть ниже АС1, с изотермической выдержкой в течение 4...6 часов с целью смягчить сталь перед обработкой резанием. После этого получаем структуру, представленную на рис. 79

Рис. 12.2. Микроструктура стали Р18 после ковки и изотермического отжига

КІ по размеру более крупные и представляют собой обломки с острыми углами от пластической деформации, а после отжига они округляются, но угловатость ещё сохраняется. КІІ более мелкие, чем КІ.

Основой сплава является сорбит, представляющий собой карбиды в основном хрома на фоне легированного феррита.

Затем проводят обработку резанием и вытачивают резцы, которые потом подвергают закалке и низкому отпуску (рис. 12.3).

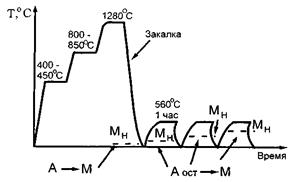

Рис. 12.3. Схема термической обработки стали Р18

Выдержку при 400...450оС дают с целью выравнить температуру и снять внутренние термические напряжения, чтобы не было трещин, так как сталь Р18 хрупкая и у нее из-за сильного легирования малая теплопроводность.

При 800...850оС ещё раз дают выдержку, так как при этом сорбит (перлит) переходит в аустенит и объем уменьшается. Если выдержку не давать, то поверхность будет нагреваться быстрее сердцевины, и это превращение с уменьшением объема пойдет в первую очередь на поверхности, а в сердцевине еще будет перлит, и он не даст возможности уменьшаться объему на поверхности, то есть будут трещины на поверхности резца, что недопустимо.

Затем резцы нагревают до 1280оС, чтобы растворить карбиды вторичные в образовавшемся аустените и тем самым получить высоколегированный аустенит под закалку. При этом С-кривая будет сдвигаться вправо. Поэтому закалку можно провести не в воде, а в масле или на воздухе, и трещин не будет. Закалку лучше проводить в масле, а не на воздухе, так как при закалке на воздухе будут успевать вновь выпадать КІІ и легированность аустенита будет уменьшаться. Обычно мелкий инструмент охлаждают на воздухе, а крупный - в масле. Кроме того, из высоколегированного аустенита при закалке мы получим высоколегированный мартенсит с высокой красностойкостью. Возникает вопрос, нагрев до 1280оС не будет ли приводить к росту зерна, а, следовательно, и к охрупчиванию стали. Это не происходит, так как КІ не растворяются в аустените и КІІ тоже не все растворяются в аустените. У стали Р18 КІІ составляют примерно 25% по объёму, а при нагреве под закалку растворяется только около 10%, то есть 15% КІІ остаются в стали. Поэтому эти нерастворившиеся карбиды, особенно VC, сдерживают рост зерна аустенита. Выдержку при 1280o дают из расчета 10 секунд на 1мм толщины резца, больше нельзя, так как с поверхности резцов выгорает углерод, идет окисление, хром улетучивается (испаряется).

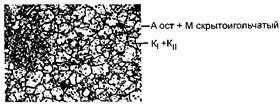

После закалки мы получаем структуру (рис. 12.4), состоящую из:

1) мартенсита закалки, его примерно 53% по объему, причем углерода в нем содержится не 0,8% , а 0,3...0,4%, а остальное уходит вкарбиды, и поэтому твердость этого мартенсита составляет всего 50...54 HRС. Мартенсит закалки очень плохо травится вкислотах при выявлении микроструктуры, поэтому его называют скрыто игольчатым мартенситом;

Рис. 12.4. Структура быстрорежущей стали Р18 после закалки

2) аустенита остаточного, причем его много, 30...40%.

Аустенит остаточный и мартенсит скрытоигольчатый представляют собой светлые зёрна, похожие друг на друга, но рентгеновский анализ показывает, что у одних зёрен кристаллическая решётка аустенита, а у других мартенсита:

3) карбидов первичных (примерно 17%), и нерастворившихся вторичных карбидов.

В закаленной структуре будет очень много аустенита остаточного. Он нежелателен не потому, что мягкий. Аустенит остаточный очень сильно легирован, и поэтому у него твердость такая же, как у мартенсита. От него надо избавляться, так как он снижает теплопроводность и тем самым способствует накоплению тепла в режущей кромке, которая быстро нагревается вплоть до оплавления. Для устранения его проводят трехкратный низкий отпуск при 560оС в течение одного часа. Этот отпуск не высокий, а низкий, так как мартенсит сильно легирован и поэтому сохраняется до 620оС. При нагреве до 560оС и выдержке из остаточного аустенита вновь выпадают карбиды вторичные. При этом аустенит остаточный становится менее легированным и линия Мн повышается, и, следовательно, остаточный аустенит переходит в мартенсит, и так повторяют три раза. После первого захода количество остаточного аустенита понижается до 15%, после второго захода - до 7%, после третьего отпуска - до 3%.

При такой обработке степень легирования мартенсита уменьшается, что приводит к снижению красностойкости режущего инструмента. Поэтому на практике используют еще другой вид термообработки, то есть сразу же после закалки проводят обработку холодом при минус 80оС. При этом высоколегированный остаточный аустенит переходит в высоколегированный мартенсит и красностойкость повышается. После такой обработки в стали остается около 10% остаточного аустенита. Для устранения его проводят чаще всего один, а иногда двухкратный низкий отпуск при 560оС, при этом количество остаточного аустенита понижается соответственно до 5 и 3%. Применение после закалки обработки холодом с последующим однократным низким отпуском сокращает цикл термической обработки режущего инструмента.

Структура после отпуска будет состоять из мартенсита отпуска, карбидов первичных (более крупные частички), карбидов вторичных (более мелкие частички).

Для повышения износостойкости быстрорежущие стали азотируют для повышения поверхностной твердости и понижения коэффициента трения по отношению к обрабатываемой детали.

Дата добавления: 2014-12-01; просмотров: 3859;